На промышленных предприятиях химической промышленности актуальной является задача мониторинга воздуха рабочих зон, когда обеспечивается селективность детектирования определенного вещества в многокомпонентной газовой смеси при минимальном времени анализа. Такая задача была поставлена на ОАО «Капролактам» (Нижегородская область, г. Дзержинск, промзона) в производстве дихлорэтана: необходимо было осуществить контроль содержания ряда веществ в воздухе рабочей зоны, причем с помощью одного газоанализатора, имеющего возможность автоматической перенастройки на определенный компонент. Концентрация компонентов - на уровне предельно допустимой концентрации (ПДК), время анализа – до 60 секунд.

Обеспечить решение задачи при атмосферном давлении возможно несколькими методами, но наиболее подходящим является метод спектрометрии подвижности ионов (СПИ). Метод детектирования по подвижности ионов используется во многих конструкциях ионизационных газоанализаторов и датчиков [1; 7], причем в процессе детектирования сама подвижность ионов или их энергия не измеряется, но эти параметры влияют на электрический ток в газовых смесях. В качестве источников ионизации в основном используются β-радиоактивные источники [8].

Известны способ анализа газов и конструкция устройства для его реализации на основе метода спектрометрии подвижности [4], разработанные в Нижегородском государственном техническом университете им. Р.Е. Алексеева. Устройство имеет в своем составе ионизационную камеру, подключенную к источнику питания, источник ионизации, заземленный электрод и коллектор, подключенный через усилитель к индикатору. В связи с невысокой селективностью позднее конструкция датчика была усовершенствована [5], что позволило создать на ее базе газоанализатор вредных веществ, обеспечивающий селективность детектирования одного из компонентов в многокомпонентной газовой смеси, а также обладающий высоким быстродействием и универсальностью, т.е. возможностью перенастройки на другой компонент анализируемой смеси.

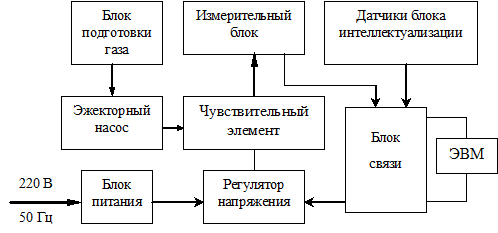

Газоанализатор представляет собой транспортируемый прибор непрерывного действия с функциями показания и регистрации. Газоанализатор является одноканальным восстанавливаемым ремонтируемым изделием. Рабочие условия эксплуатации: температура окружающей среды от 268 до 313 К (от -5 до 40 °С); относительная влажность воздуха до 90% при температуре 298 К (25 °С); атмосферное давление от 96 до 104 кПа (от 720 до 780 мм рт. ст.); напряжение питающей сети 220 В, частота 50 Гц. Общая структурная схема газоанализатора показана на рисунке 1.

Основным элементом газоанализатора является датчик. Для обеспечения расхода газовой смеси через датчик служит эжекторный насос, соединенный с блоком подготовки газа, где сжатый воздух осушается и его давление понижается до стандартного давления питания пневмосетей 0,14 МПа. Блок питания обеспечивает постоянным стабилизированным напряжением ±15 В измеритель малых токов ИМТ-05, а также постоянным напряжением 0÷135 В, подаваемым на обкладки ионизационной камеры.

Рис. 1. Общая структурная схема автоматического газоанализатора.

Элементы измерительного блока служат для измерения величины ионного тока и преобразования в унифицированный выходной сигнал 0÷10 мВ. Выход измерительного блока подключен к блоку связи. Датчики блока интеллектуализации (вольтметр, термометр сопротивления, датчик абсолютного давления), кроме ротаметра, также подключены к блоку связи. На ЭВМ производится обработка полученных информативных сигналов. Напряжение на обкладках ионизационной камеры может быть установлено вручную или автоматически через выход блока связи.

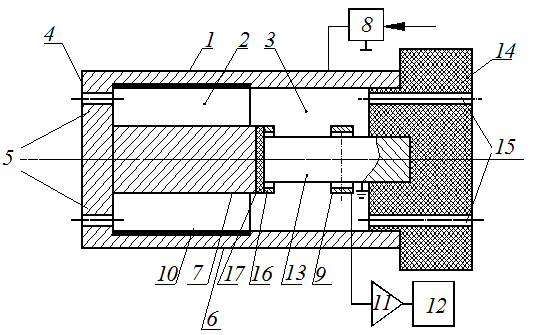

Датчик селективного восприятия [3] показан на рисунке 2. Конструкция содержит цилиндрическую ионизационную камеру 1, состоящую из канала 2 ионизации и канала 3 дрейфа, закрытую со стороны входа газа перфорированной стенкой 4 с отверстиями 5 для входа газа. В канале 2, образованном эквипотенциальными поверхностями 6 и 7, подключенными к источнику питания 8 и имеющими потенциал, отличный от потенциала коллектора 9, размещен источник ионизации 10. В канале 3 коллектор 9, подключенный через усилитель 11 к индикатору 12, и заземленный стержень 13 закреплены в пробке 14 с отверстиями 15 для выхлопа. На границе каналов 2 и 3 помещен кольцевой электрод 16, имеющий потенциал коллектора 9, выполненный заподлицо с одной из эквипотенциальных поверхностей 7, являющейся потенциальным электродом канала 2, и отделенный от нее изолятором 17, жестко прижатым стержнем 13 к поверхности 7. Устройство работает следующим образом. Через отверстия 5 в стенке 4 подают анализируемую пробу газа в ионизационную камеру 1. Поток ионизируется источником ионизации 10. Посредством действия дополнительного электрического поля, создаваемого поверхностями 6 и 7, и потока газа-носителя через камеру 1 поток образованных ионов выносится из канала 2 ионизации и за минимальное время без потерь попадает в канал 3 дрейфа, где разделяется в поперечном электростатическом поле. В результате на коллектор 9 попадают ионы только определяемого вещества и образуют ионный ток. Сигнал с коллектора 9 поступает на вход усилителя 11 и далее на индикатор 12. В качестве источника ионизации в датчике использован β-радиоактивный источник никель-63.

Рис. 2. Датчик селективного восприятия газоанализатора СПИ:

1 – ионизационная камера; 2 – канал ионизации; 3 – канал дрейфа; 4 – перфорированная стенка; 5 – отверстия для входа газа; 6, 7 – эквипотенциальные поверхности; 8 – источник питания; 9 – коллектор; 10 – источник ионизации; 11 – усилитель; 12 – индикатор; 13 – заземленный стержень; 14 – пробка; 15 – отверстия для выхлопа; 16 – кольцевой электрод; 17 – изолятор.

С целью изучения ситуации с вредными веществами был рассмотрен в целом регламент производства дихлорэтана ОАО «Капролактам» (цех № 810). На выбранном производстве были первоначально выделены 12 опасных веществ. Предварительный анализ их опасности показал, что некоторые вещества (азот, треххлористое железо) не являются потенциально опасными, а ряд соединений (фосген и др.), образующихся из других веществ в определенных условиях, имеющих место в производстве, наоборот, особо опасны. В связи с этим окончательно для рассмотрения были выделены вредные вещества, характеристики и свойства которых показаны в таблице 1. Значения подвижностей рассчитаны по уточненной формуле Ланжевена [6] для нормальных условий.

Таблица 1

Характеристики и свойства вредных веществ в производстве дихлорэтана

|

Наименование вещества |

ПДК, мг/м3 (по [7]) |

Подвижность положительных ионов k1 · 10-4 , м2 / В·с |

Подвижность отрицательных ионов k2 · 10-4 , м2 / В·с |

|

Винилхлорид |

5 |

0,433 |

0,433 |

|

Хлористый аллил |

0,3 |

0,32 |

0,391 |

|

1,2-дихлорэтан |

10 |

0,27 |

0,300 |

|

1,2-дихлорпропан |

10 |

0,19 |

0,214 |

|

Этилен |

100 |

1,15 |

1,04 |

|

1,1,2-трихлорэтан |

2 |

0,152 |

0,226 |

|

Хлор |

1 |

0,650 |

0,510 |

|

Фосген |

0,5 |

0,23 |

0,24 |

Наиболее опасными веществами являются: один из основных компонентов технологического процесса - хлор, побочные продукты — хлористый аллил и трихлорэтан. В связи с возможностью образования на нагретых поверхностях и в результате химических реакций фосгена, относящегося к боевым отравляющим веществам, его также можно отнести к группе наиболее опасных.

В результате анализа выявлена необходимость непрерывного контроля содержания хлора, хлористого аллила, трихлорэтана и фосгена в воздухе рабочей зоны при учете остальных присутствующих в производстве веществ в качестве мешающих примесей.

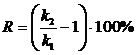

Для анализа возможности использования газоанализатора СПИ в данном производстве необходимо оценить разрешающую способность R датчика селективного восприятия по формуле (1), т.е. способность разделять ионы компонентов смеси с близкими по значению подвижностями, т.к. конструктивные размеры разработанного датчика селективного восприятия обеспечивают разрешающую способность более 10%.

, (1)

, (1)

где ![]() и

и ![]() – подвижности ионов компонентов, наиболее близких по значению.

– подвижности ионов компонентов, наиболее близких по значению.

При анализе величин подвижностей положительных и отрицательных ионов выявлено, что наиболее близки по значению подвижности ионов трихлорэтана и дихлорпропана. Расчет разрешающей способности по (1) с учетом данных из таблицы 1 показал, что в худшем случае разрешающая способность составляет 25%, поэтому даже при их одновременном наличии в смеси будет достигнута удовлетворительная разрешающая способность. Таким образом, для мониторинга вредных веществ в воздухе рабочей зоны производства дихлорэтана возможно эффективное использование газоанализатора спектрометрии подвижности ионов с датчиком селективного восприятия при стабильном расходе прокачиваемого воздуха и напряжения источника питания.

В этой связи были проведены промышленные испытания макета селективного газоанализатора СПИ в производстве дихлорэтана. Проведенные испытания дали следующие результаты, подтвержденные актом промышленных испытаний.

- Порог чувствительности по газообразному хлору 0,9 мг/м3 (0,9 ПДК) в присутствии в окружающем воздухе при температуре +11 °С и давлении 729 мм рт. ст. следующих мешающих примесей: этилена (1,5 ПДК), винилхлорида (менее 0,5 ПДК), дихлорэтана (менее 0,5 ПДК).

- Постоянная времени по переднему фронту выходного сигнала – 4 секунды.

- Относительная приведенная погрешность – 26%.

Выявлено, что мешающие факторы оказывают незначительное влияние на процедуру анализа газов и их действие эффективно устраняется через обработку выходного сигнала газоанализатора на ЭВМ.

На основании полученных результатов газоанализатор на основе метода спектрометрии подвижности ионов рекомендован к внедрению для эксплуатации в производстве дихлорэтана с целью контроля концентрации вредных веществ в воздухе рабочей зоны.

Рецензенты:

Добротин С.А., д.т.н., профессор, директор ООО «НТЦ Безопасность», г. Дзержинск;

Луконин В.П., д.т.н., профессор, генеральный директор ФГУП «Научно-исследовательский институт химии и технологии полимеров имени академика В.А. Каргина с опытным заводом», г. Дзержинск.