Гидротермальные растворы представляют собой нетрадиционный источник минерального сырья, в том числе аморфных кремнеземов. Кремнезем образуется в природном растворе из молекул ортокремниевой кислоты (ОКК) в результате ее химического взаимодействия с алюмосиликатными минералами пород в недрах гидротермальных месторождений. При подъеме раствора на поверхность по продуктивным скважинам и снижении температуры раствор становится пересыщенным и в нем проходят поликонденсация и нуклеация молекул ОКК, приводящие к формированию сферических наночастиц кремнезема с радиусами 5-100 нм. Кроме кремнезема, в растворе находятся и другие компоненты, концентрации которых приведены в табл. 1.

Таблица 1 - Концентрация основных компонентов исходного гидротермального раствора

|

Компонент |

Nа+ |

К+ |

Li+ |

Са2+ |

Мg2+ |

Fe2+, 3+ |

Al3+ |

Сl - |

SO42 |

HCO3- |

CO32- |

H3BO3 |

SiO2 общ. |

|

Концентра-ция, мг/л |

282 |

48,1 |

1,5 |

2,8 |

4,7 |

<0,1 |

<0,1 |

251,8 |

220,9 |

45,2 |

61,8 |

91,8 |

780 |

Следует отметить, что кремнезем находится в растворе в двух состояниях - твердом и растворенном, концентрация которого составляет 200 мг/л.

Существует технологический подход к выделению полезных компонентов гидротермальных растворов на основе их баромембранного концентрирования. В результате баромембранного концентрирования получают стабильные водные золи кремнезема.

Концентрированные водные золи кремнезема получали из жидкой фазы гидротермальных теплоносителей (сепаратов) скважин Мутновских геотермальных электрических станций (ГеоЭС). Отделение (сепарацию) жидкой фазы от паровой двухфазного потока проводили в сепраторах ГеоЭС. Диапазон значений pH исходного сепарата 4,5-9,4, концентрации кремнезема Ct=400-800 мг/кг, температура раствора от 20 до 90 °С.

Установка для мембранного концентрирования гидротермального раствора включала патрон (патроны) с мембранными фильтрами, насос, расходомеры, манометры, запорную и регулирующую арматуру, емкости исходного раствора, концентрата и фильтрата (рис. 1а). В экспериментах были изучены возможности использования для концентрирования гидротермальных растворов основных мембранных процессов: микрофильтрации, ультрафильтрации, нанофильтрации и обратного осмоса. Эксперименты с мембранами показали преимущество ультрафильтрации при получении концентрированных золей кремнезема [2]. Поэтому для накопления значительных объемов золей применяли в большинстве случаев ультрафильтрацию либо комбинацию ультрафильтрации и микрофильтрации.

Таблица 2 - Параметры ультрафильтрационных мембранных фильтров

|

Характеристика ультрафильтрационного мембранного фильтра |

Малый типоразмер |

Средний типоразмер |

Крупный типоразмер |

|

|

Однопатронный модуль |

Двухпатронный модуль |

|||

|

Внешний диаметр волокна |

0,6 |

1,6 |

2,0 |

1,6 |

|

Внутренний диаметр волокна |

0,4 |

1,0 |

1,2 |

1,0 |

|

Материал капиллярных волокон |

полиэфирсульфон |

полиакрилонитрил |

полиэфирсульфон |

полиакрило-нитрил |

|

Количество полых волокон, шт. |

1150 |

1500 |

2520 |

3000 |

|

Площадь мембранного слоя одного волокна, м2 |

0,00027 |

0,00166 |

0,0056 |

0,00333 |

|

Суммарная площадь мембранного слоя, м2 |

0,31 |

2,5 |

15,0 |

10,0 |

|

Размер модуля |

315х65 мм |

550х100 мм |

1500х220 мм |

1260x90 мм |

Использованы ультрафильтрационные мембраны капиллярного типа. Исходная среда подается в длинные капиллярные трубки, стенки которых представляют собой мембранный слой. При движении внутри трубки часть среды фильтруется наружу в радиальном направлении и накапливается в корпусе фильтр-патрона в пространстве между трубками (фильтрат). Та часть среды, которая прошла по всей длине трубки, не фильтруясь через стенки мембраны (концентрат), поступает в коллектор концентрата и выводится из патрона в осевом направлении. Фильтрат выводится из корпуса фильтр-патрона в боковом направлении.

Применяли мембраны, выполненные из полиэфирсульфона либо полиакрилонитрила. Диаметры пор мембранного слоя распределены в диапазоне 20-100 нм.

Характеристики ультрафильтрационных мембран и фильтр-патронов, использованных в экспериментах, приведены в табл. 2. Концентрирование проводили в три этапа: на первом этапе достигали содержаний SiO2 от 3-10 г/дм3, на втором 10-30 г/дм3, на третьем 100-600 г/дм3 (10-43,0 масс. %). На первом этапе применяли фильтры крупного типоразмера, на втором - среднего, на третьем - малого типоразмера.

Установлено, что ультрафильтрационные мембраны имеют селективность по коллоидному кремнезему около 1,0 без предварительного добавления коагулянтов и низкую селективность по молекулам кремнекислоты и ионам. Поэтому с помощью ультрафильтрации можно получить раствор с высоким содержанием SiO2 и низкой концентрацией примесных ионов - Na+, K+, Ca2+, Mg2+, Fe2,3+, Al3+, SO42-, Cl- . С помощью разбавления золя и повторного ультрафильтрационного концентрирования можно добиваться снижения концентрации примесных ионов. Таким образом, ультрафильтрация имеет преимущества перед другими мембранными процессами при решении задачи получения стабильных концентрированных водных золей кремнезема с низким содержанием примесей. Для концентрирования золей с большими диаметрами частиц (40-70 нм и более) можно применять микрофильтрацию.

Содержание SiO2 в золях кремнезема при использовании ультрафильтрационных мембран было доведено до 100-600 г/дм3. Плотность золей была в пределах 999-1325 г/дм3, динамическая вязкость 1-150 мПа×с, радиусы частиц кремнезема 5-135 нм, дзета-потенциал частиц (-32,4 - - 42,5) мВ.

С учетом полученных экспериментальных данных основными стадиями баромембранного концентрирования являются:

- старение исходного гидротермального раствора при определенном температурном режиме, нуклеация и поликонденсация ортокремниевой кислоты, рост наночастиц кремнезема;

- ввод стабилизатора для предотвращения агрегации наночастиц;

- фильтрование раствора через мембранные фильтр-патроны с целью концентрирования, проводимое в несколько этапов (2-3 этапа);

- удаление ионов (ионы Na+, K+, Ca2+, Mg2+, Fe2+,3+, Al3+, SO42-, Cl-) из полученного золя методом ионного обмена (ионобменные колонны, фильтры) для повышения химической чистоты золя и его стабилизации, либо разбавление золя и его повторное концентрирование.

Концентрированные водные золи кремнезема были использованы для получения малоагрегированных нанодисперсных порошков. Для выделения твердой фазы из водных золей применимы коагуляция (флокуляция), золь-гель переход, криохимическая технология [3; 4]. Криохимическая технология, основанная на сочетании низко- и высокотемпературных воздействий на перерабатываемые материалы, предоставляет широкие возможности для получения нанодисперсных материалов, в том числе и из золей, суспензий [5].

Технологическая схема криохимической нанотехнологии включает следующую последовательность основных технологических фаз производства:

- подготовка концентрированной водной золи кремнезема;

- диспергирование золи и криокристаллизация капель дисперсной среды;

- сублимационное удаление растворителя из криогранулята, полученного на предыдущей стадии;

- утилизация (десублимация) растворителя.

Диспергирование растворов на отдельные капли применяют для создания развитых межфазных поверхностей, обеспечивающих высокую интенсивность тепло- и массообменных процессов, сопровождающих технологические фазы криокристаллизации и сублимации.

Главная цель процесса криокристаллизации заключается в сохранении высокой химической и гранулометрической однородности, что присуще диспергируемой золи. Возможность сохранения высокой химической однородности определяется различными условиями, в том числе размером замораживаемых капель раствора, его температурой, физико-химической природой и температурой хладоагента. Гранулометрическая однородность продукта характеризуется размерами как самих криогранул, так и дисперсных кристаллитов, образованных на стадии старения исходного гидротермального раствора.

Особенность криогранулирования состоит в том, что процесс кристаллизации водной золи проводят при температурах, значительно более низких, чем температура замерзания воды. Такое понижение температуры необходимо для увеличения скорости замораживания, что позволяет исключить агрегацию и зафиксировать равномерно распределенные наночастицы кремнезема, находящего в золи, в твердом состоянии. В дальнейшем при сублимационном удалении воды остается малоагрегированный порошок кремнезема, с дисперсностью соответствующей дисперсности кремнезема в водной золи.

Стадию сублимации льда проводят при давлении более низком, чем давление, соответствующее тройной точке воды, для которой эти параметры составляют: давление (р = 610 Па) и температура (Т = 0,0076 °С). Это позволяет свести к минимуму агломерацию сформировавшихся на стадии замораживания частиц кремнезема, благодаря исключению появления фрагментов капельной влаги.

На стадии сублимации теплоту, затрачиваемую на испарение льда, к продукту подводят путем кондуктивного теплопереноса (теплопроводностью). Удельная теплота сублимации вещества qсуб примерно равна сумме их удельных теплот плавления qпл и испарения qисп. Для воды величина qсуб достигает примерно 3 МДж/кг, а qпл составляет всего примерно 0,34 МДж/кг.

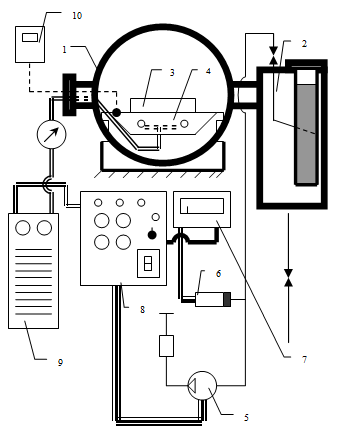

Сублимационная сушка криогранул золи кремнезема проводилась на экспериментальной установке (рис. 1). Основными частями экспериментальной установки являются автономная сублимационная камера (или сублиматор) с теплоподводящем устройством, десублиматор и вакуум-насосная система. В сублимационной камере происходит основной процесс - сублимационная сушка, при которой осуществляется процесс перехода льда из кристаллического состояния в газообразное, минуя жидкую фазу. Камера снабжена системой подвода тепла к продукту, приборами контроля и регулирования процесса. Теплоподводящее устройство, выполненное на основе пластинчатого теплообменника, служит для обеспечения энергоподвода к слою подвергаемого сублимационной сушке замороженного гранулированного материала. Температурный режим варьировался в диапазоне от 20 до 200 °С. В десублиматоре, который располагается в отдельном корпусе, происходит конденсация в твердом состоянии на охлаждаемой поверхности сублимированного пара при давлении ниже тройной точки. Сублиматор и десублиматор соединены патрубками большого сечения, в которые установлены вакуумные вентили. Система вакуумирования предназначена для поддержания заданного уровня остаточного давления в течение всего процесса сушки. Система состоит из вакуум-насоса, вакуумной линии с запорными вентилями, преобразователя манометрического термопарного ПМТ-2 и регистрирующего прибора (вакуумметра термопарного ВТ-3).

Установка работает следующим образом. Лоток 3 с замороженными криогранулами исходного концентрированного золя кремнезема устанавливается в сублимационную камеру 1 на греющую плиту 4. Закрывается дверца камеры и включается вакуумный насос 5. Степень разряжения измеряется вакуумметром 7, работающим с термоэлектронным датчиком 6. Сублимированные пары растворителя поступают в десублиматор 2, где оседают на охлажденной поверхности колбы, наполненной жидким азотом. Не сконденсировавшиеся газы удаляются с помощью вакуум-насоса 5 в атмосферу через фильтр. При достижении в камере вакуума (2-1 Па), подается питание на греющую плиту. Температуру греющей плиты контролируют с помощью электронного термометра 10 и регулируют с помощью универсального регулятора напряжения (РУН) 9.

Рис. 1. Схема экспериментальной сублимационной установки:

1 - сублимационная камера; 2 - десублиматор; 3 - лоток с продуктом; 4 - греющая плита; 5 - вакуумный насос; 6 - преобразователь манометрический термопарный ПМТ-2;

7 - вакууметр ВТ-2; 8 - пульт управления; 9 - регулятор напряжения универсальный (РУН); 10 - электронный термометр.

Процесс сушки в таких условиях идёт несколько часов. После окончания процесса сушки отключают установку от сети, сбрасывают вакуум в установке и извлекают лоток с высушенным материалом.

Таблица 3 - Характеристики порошков кремнезема, полученных криохимической сушкой золей

|

Образец

|

Условия старения сепарата перед баромембранным концентрированием |

Средний радиус частиц в золе кремнезема перед криохимиче-ской сушкой, нм |

Дзета-потенциал поверхно-сти частиц, мВ |

Плот-ность порошка, г/см3 |

Тип изотермы адсорбции-десорбции (тип петли гистерези-са) |

Площадь удельной поверхно-сти (SBET), м2/г |

Средний диаметр пор (dp), нм |

Суммарный объём пор (Vp), см3/г |

|

|

Темпера-тура, °С |

pН |

||||||||

|

УФ17 |

72

|

9,2 |

29,5

|

-39,5 |

0,035

|

II |

166,53 |

6,22 |

0,259 |

|

УФ18 |

70-50

|

9,2 |

29,55 |

-43,8 |

0,010 |

II |

115,04 |

7,11 |

0,204 |

|

УФ19 |

70-30

|

9,2 |

55,5

|

-56,0 |

0,010

|

II |

118,30 |

7,78 |

0,230 |

|

УФ20 |

30

|

4,5-5,0 |

135,0 |

-45,2 |

0,016 |

IV |

360,43 |

3,34 |

0,301 |

В таблице 3 показаны характеристики золей и порошков, полученных в одной из серий экспериментов. Старение сепарата перед баромембранным концентрированием выполняли при различных температурах (72-30 °C) и pH (9,2-4,5). При различных температурах старения и pH получены 4 образца водных золей. Золь, соответствующий образцу УФ17, получен концентрированием сепарата, прошедшего старение при 72 °С. Сепарат для золей УФ18 и УФ19 проходил двухэтапное старение: сначала при 72-70 °С, затем охлаждение до 50 и 30 °С. Охлаждение сепарата мало влияло на размер частиц. Так, частицы формировались в основном при повышенной температуре 72-70 °С. Однако в итоге частицы в золе УФ19 крупнее, чем в золях УФ17 и УФ18 (табл. 3). Это объясняется тем, что золь УФ19 получали по тупиковой схеме фильтрования, когда был перекрыт выход для концентрата, а концентрируемая среда многократно рециркулировалась через фильтр-патрон, что вызывало агрегацию частиц кремнезема. Размеры частиц в золе УФ20 крупнее, чем в остальных золях, что обусловлено более низким значением pH на стадии старения сепарата.

Методом фотонной корреляционной спектроскопии (динамического светорассеяния) определены радиусы частиц в золях: 29,5, 29,55, 55,5, 135 нм. Дзета-потенциал наночастиц определен методом электрофореза: (-39,5 - -56,0) мВ.

Последующей криохимической вакуум-сублимационной сушкой золей получены образцы порошков кремнезема УФ17, УФ18, УФ19 и УФ20. По данным электронной микроскопии при коэффициентах увеличения 100-7000 в результате вакуум-сублимационной сушки капель золя формировались сферические криогранулы размерами 60-100 мкм с пористо-сетчатой структурой и полостью в центральной части. При легком воздействии криогранулы разрушаются, образуя хлопья толщиной порядка 0,1-0,2 мкм. С помощью электронной микроскопии при коэффициентах увеличения 10 000-100 000 установлено, что размеры частиц порошков находятся в диапазоне 10-100 нм.

В различных сериях испытаний удалось получить порошки с высокой удельной площадью поверхности от 110-170 до 300-400 м2/г, удельным объемом пор 0,2-0,3 см3/г. Плотность порошков была 0,035-0,010 г/см3. Показатель pH, при котором проводили старение исходного гидротермального раствора и последующее мембранное концентрирование золя, является одним из основных факторов, влияющих на характеристики порошка. Снижение pH приводило к увеличению размеров частиц в золе перед криохимической сушкой. Формировались более крупные пористые частицы с внутренней структурой таким образом, что после криохимической сушки золя удельная поверхность порошка увеличивалась. По данным низкотемпературной адсорбции азота снижение pH приводило также к уменьшению среднего диаметра пор порошка (табл. 3). Полученные порошки имеют перспективы промышленного использования в производствах сорбентов, катализаторов, полимеров, резины, красок.

Выводы

Разработан способ получения золей и нанопорошков кремнезема на основе гидротермальных растворов. Гидротермальные растворы концентрируют баромембранным фильтрованием с применением ультрафильтрационных мембран. Ультрафильтрация обеспечивает достаточно низкое содержание примесей и стабильность водных золей кремнезема вплоть до самых высоких содержаний SiO2. Оставшийся в золях растворитель - воду удаляют с использованием криохимической технологии путем криокристаллизации капель золя в жидком азоте с последующей сублимацией под вакуумом твердого льда. Способ позволяет получить порошки с размерами частиц в диапазоне 10-100 нм, удельной поверхностью до 500 м2/г, средними диаметрами пор 3-12 нм. Ввод нанокремнезема при дозах 0,01-0,1% по цементу приводит к повышению прочности бетона при сжатии на 15-22%. Золи и порошки имеют перспективы промышленного использования в производствах строительных материалов, сорбентов, катализаторов, полимеров, резины, красок.

Рецензенты:

Портнягин Николай Николаевич, доктор технических наук, профессор, ФГАОУ ВПО «ДВФУ», филиал в г. Петропавловске-Камчатском, г. Петропавловск-Камчатский.

Пюкке Георгий Александрович, доктор технических наук, профессор, ФГБОУ ВПО «Камчатский государственный технический университет», г. Петропавловск-Камчатский.