Введение

Перспективным научно-техническим направлением в развитии металлоконструкций является разработка и внедрение легких конструкций зданий и сооружений, позволяющих рационально использовать материальные ресурсы.

Массовое применение легких ферм из трубчатого профиля, обусловленное быстрыми темпами возведения в сочетании с высокой технологичностью, эксплуатационной надежностью и долговечностью, минимальным количеством элементов и сварных швов, преимуществом при нанесении покрытий, увеличением освещенности, малым аэродинамическим сопротивлением, а также современным архитектурным дизайном, приводит к удешевлению строительства по сравнению с применением традиционных материалов на 25-30%, а в некоторых случаях до 40% [2].

Обладая указанными преимуществами, фермы не застрахованы от аварий, которые вызваны разрушением узлов [3; 5]. Это объясняется тем, что несущая способность трубчатых ферм в большей мере определяется прочностью их узловых соединений.

Цель исследования – исследовать напряженно-деформированное состояние бесфасоночных узлов трубчатых ферм, а также установить их несущую способность.

Объект и методы исследования

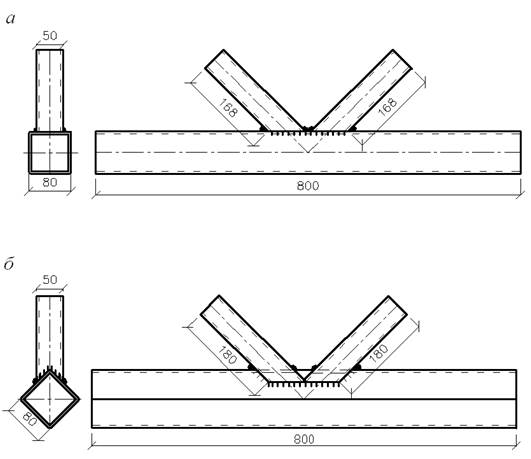

Исследования напряженно-деформированного состояния узлов проводились с привлечением численных на основе программного комплекса «Лира» и экспериментальных методов [1]. Были исследованы следующие конструктивные решения узлов бесфасоночной фермы: традиционное, с непосредственным примыканием раскосов к поясу (рис. 1а) и разработанное (рис. 1б), защищенное патентом РФ на изобретение [4].

Рис. 1. Конструктивное решение узловых соединений трубчатых элементов фермы: а – традиционное решение, б – разработанное решение

Согласно последнему решению поперечное сечение пояса повернуто вокруг своей оси таким образом, что его диагональ расположена в осевой плоскости фермы. Элементы решетки в месте крепления к поясу имеют сквозной V-образный вырез, полностью повторяющий геометрию этого примыкания. При этом соединение каждого из элементов решетки с поясом осуществляется по двум смежным его стенкам.

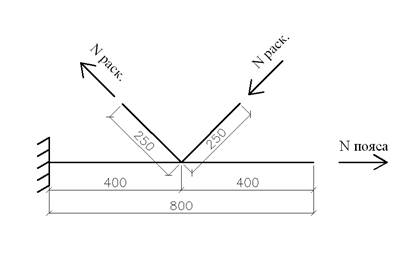

Учитывая, что узел является лишь фрагментом конструкции фермы, была принята расчетная схема узла, представленная на рис. 2. Усилия, создаваемые на стержни узла, определены предварительным расчетом типовой фермы с параллельными поясами типа «Молодечно» из гнутосварного профиля с размерами поперечных сечений: пояс – 80×80×3 мм (А=9,01 см2), раскосы - 50×50×2,5 мм (А=4,71 см2). Сталь марки Ст3пс6-1 по ГОСТ 380-94: предел текучести Ry=240 МПа, временное сопротивление Ru=360МПа, модуль упругости Е=2,06·105 МПа, коэффициент Пуассона ν=0,3, удельный вес материала R0=7800 кг/м3.

Рис. 2. Расчетная схема узла трубчатой фермы

С помощью программного комплекса «Лира» численно исследовались объемные 3D- модели, которые дискретизировалась в виде конечных элементов - пластин четырехугольной, треугольной и прямоугольной формы. Сварные швы моделировались в виде дополнительных конечных элементов с толщиной, равной величине катета сварного шва.

Результаты исследования и их обсуждение

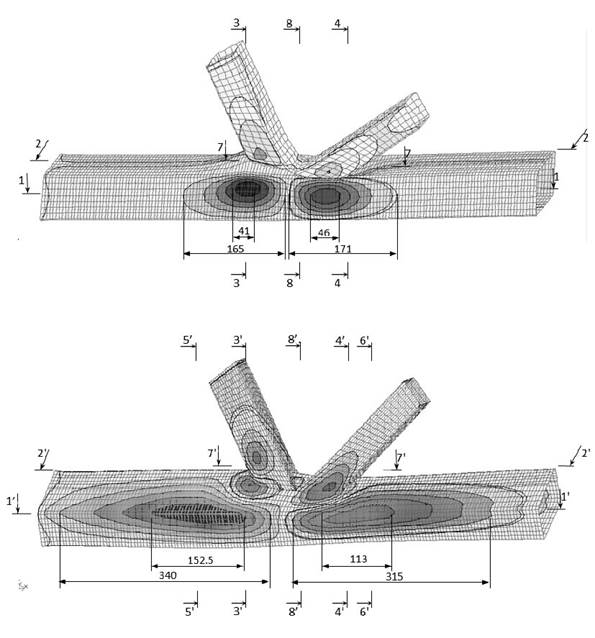

Анализ результатов численных исследований узлов позволил выявить места концентрации напряжений (рис. 3) в поясе, которые располагаются в сечении под пятками раскосов, и непосредственно в месте примыкания раскосов к поясу.

Деформации поперечного сечения пояса разработанного узла значительно меньше. Напряжения распределены по длине пояса без существенных всплесков. В типовом узле под раскосами на эпюрах имеются резкие скачки, свидетельствующие о высокой концентрации напряжений.

Полученные данные способствовали проведению обстоятельного эксперимента. В местах концентрации напряжений попарно по направлению главных осей были наклеены тензорезисторы и установлены индикаторы часового типа.

Экспериментальные исследования проводились на изготовленном по индивидуальному проекту специализированном стенде, позволяющем моделировать работу узла. Нагружение осуществлялось согласно расчетной схеме ступенями, равными 20% от расчетной нагрузки, с выдержкой на каждой ступени для снятия показаний. Испытания проводились до исчерпания несущей способности узлов.

Рис. 3. Схемы деформирования узловых бесфасоночных соединений: а) традиционное решение, б) разработанное решение

Исчерпание несущей способности определялось разрушающей нагрузкой раскосов. В традиционном решении она составила 67 кН, а в разработанном – 102 кН. Таким образом, несущая способность последнего больше в 1,52 раза.

В традиционном решении крепление раскосов осуществляется непосредственно к плоской стенке трубчатого пояса. Горизонтальная стенка пояса в месте примыкания раскосов неравномерно деформируется по направлению линии действия усилий (рис. 4). Кроме этого, происходит деформирование боковых стенок пояса под растянутым раскосом внутрь контура сечения и выпучивание – под сжатым. В зоне сварного шва возникают существенные поперечные силы.

Рис. 4. Разрушение традиционного узла

В разработанном решении предусматривается крепление раскосов к поясу таким образом, чтобы их торцы сквозным V-образным вырезом охватили две смежные стенки пояса. Это приводит к достаточно близкому расположению торцов раскосов к центру узла и, следовательно, к друг другу. В результате этого сокращается траектория передачи сдвигающих (поперечных) усилий, проходящих через пояс. Следовательно, уменьшаются и выравниваются напряжения, вызванные действием поперечных сил раскосов, вдоль пояса. При этом две смежные стенки пояса фиксируются от потери устойчивости V-образными торцами растянутого раскоса, что и подтверждается результатами исследований, выраженных в незначительных напряжениях пояса.

Рис. 5. Разрушение разработанного узла

Разработанное решение узлового соединения (рис. 5) обладает малой деформативностью. Крепление раскосов предложенным способом препятствует потере устойчивости стенок пояса, что непосредственно связано с увеличением несущей способности рассматриваемого узла. Благодаря креплению элементов решетки к поясу с помощью двух его стенок и фаски возникает резерв несущей способности за счет снижения коэффициента концентрации напряжений и повышения предела текучести в зоне закругления, т.е. явление наклепа.

Полученные данные могут быть использованы при разработке рекомендаций по расчету и конструированию бесфасоночных узлов трубчатых ферм.

Выводы

1. При проектировании бесфасоночных трубчатых ферм необходимо учитывать напряженно-деформированное состояние их узлов.

2. Анализ результатов численных и экспериментальных исследований показал их качественное совпадение.

3. Наиболее нагруженным оказывается пояс в месте примыкания раскосов.

4. Разработанное решение обладает малой деформативностью и повышенным резервом несущей способности. Несущая способность типового и разработанного решений составляет 67 и 102 кН соответственно.

Рецензенты:

Юрьев А.Г., д.т.н., профессор, профессор кафедры «Сопротивление материалов и строительная механика» ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» Министерства образования и науки РФ, г. Белгород.

Смоляго Г.А., д.т.н., профессор, профессор кафедры «Строительство и городское хозяйство» ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова» Министерства образования и науки РФ, г. Белгород.

Библиографическая ссылка

Зинькова В.А., Солодов Н.В. ИССЛЕДОВАНИЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БЕСФАСОНОЧНЫХ УЗЛОВ ТРУБЧАТЫХ ФЕРМ // Современные проблемы науки и образования. – 2013. – № 6. ;URL: https://science-education.ru/ru/article/view?id=11776 (дата обращения: 19.04.2024).