Процесс сушки полотна является наиболее важной технологической стадией производства бумаги на бумагоделательной машине. Качественное регулирование процесса сушки и процессов в пароконденсатных системах важно в связи с тем, что по многим видам эксплуатационных затрат это наиболее затратная часть, она во многом определяет качество бумажного полотна. Так, на долю сушильной части приходится окончательное формирование бумажного полотна и образование тех или иных дефектов, связанных с влажностью и пересушкой и перегревом полотна, равномерностью влажности по поперечному и продольному сечению полотна.

Бумагоделательные машины оборудуются для сушки бумаги многоцилиндровыми контактно-конвективными установками, основным узлом в которых является сушильный цилиндр (СЦ). При передаче тепла от греющего пара к поверхности цилиндров пар конденсируется. При вращении цилиндра с окружной скоростью не более 300–400 м/мин конденсат собирается в нижней части цилиндров, что приводит к перерасходу мощности привода и динамическим нагрузкам на привод. Удаление конденсата производится черпаками и неподвижными сифонами. С увеличением окружной скорости конденсат поднимается по внутренней поверхности цилиндра. При окружной скорости цилиндра 600 м/мин конденсат образует замкнутое кольцо, которое уменьшает общий коэффициент теплопередачи от пара к бумажному полотну на 30–50 %. Для удаления конденсата применяются вращающиеся и неподвижные сифоны.

В настоящее время на целлюлозно-бумажных предприятиях активно разрабатываются и внедряются методы безразборного обнаружения неисправностей технологического оборудования [1,5, 6]. В системах удаления конденсата по технологическим и эксплуатационным причинам эпизодически происходит увеличение содержания конденсата в отдельных СЦ. Причинами этого процесса являются: повышенное отложение накипи на подпорных шайбах (площадь поперечного сечения шайбы уменьшается), охлаждение отдельных СЦ направленным потоком воздуха в сушильной части (открытые шандоры с лицевой и приводной сторон, открытые поверхности в кровле теплоизоляционного колпака). При длительном воздействии указанных факторов происходит накопление конденсата в СЦ, что ухудшает условия передачи тепла и увеличивает нагрузку на подшипники, вызывая перерасход мощности привода.

Цель исследования: разработка методики расчета по выявлению СЦ с неисправной системой удаления конденсата с целью создания условий для своевременного выявления и отвода конденсата из СЦ, что имеет большое значение для нормальной работы сушильной части бумаго- и картоноделательных машин.

Материал и методы исследования. Для обнаружения СЦ с повышенным содержанием конденсата предлагается температурный контроль их поверхности. Измерения температуры производятся в режиме эксплуатации и после отключения пароконденсатной системы. Для определения температуры поверхности СЦ применялся пирометр RayngerST25 с диапазоном измерений температуры -32…+545 °С. Измерения длительностью 0,5…1,0 мин. производились с лицевой стороны БДМ в однотипных точках поверхности СЦ, расположенных на расстоянии 1-го метра от торцевых крышек. Измерения температуры совершались для 48-ми СЦ с интервалом 2…3 часа в течение 7-ми часов.

Пароконденсатные системы бумаго-картоноделательных и сушильных машин предназначены для обеспечения СЦ теплотой за счет подвода к ним пара и отвода конденсата. С помощью пароконденсатных систем поддерживается необходимый температурный график сушки по длине машины, обеспечивается ее проектная производительность. От вида пароконденсатной системы зависит способ отвода конденсата из цилиндров. Различают две системы распределения пара по СЦ: с параллельным пароснабжением СЦ и групповым (каскадным) пароснабжением с последовательным перепуском пара по отдельным группам.

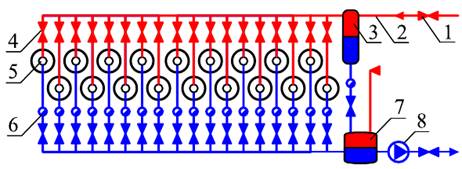

В схеме с параллельным пароснабжением все СЦ подключаются к одному общему магистральному паропроводу и конденсатопроводу (рис.1).

Рис.1. Схема параллельного пароснабжения и отвода конденсата из сушильной части бумагоделательной машины: 1 – главная паровая задвижка; 2 – машинный паропровод; 3 – водоотделитель; 4 – запорные вентили; 5 – СЦ; 6 – конденсатоотводчики; 7 – конденсатный бак; 8 – конденсатный насос

Параллельная схема пароснабжения может быть применена только на тихоходных машинах (до 350–400 м/мин), на кондесатопроводах должны быть установлены конденсатоудаляющие устройства, она имеет более низкий КПД по сравнению с другими схемами.

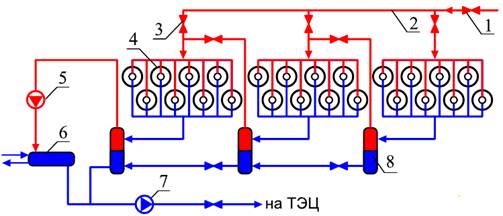

Наибольшее распространение в настоящее время получила схема группового пароснабжения СЦ с каскадным распределением давления и последовательным перепуском пара по группам цилиндров (рис. 2).

Рис. 2. Схема группового пароснабжения и отвода конденсата из сушильной части бумагоделательной машины: 1 – главная паровая задвижка; 2 – машинный паропровод; 3 – запорные вентили; 4 – СЦ; 5 – вакуум-насос; 6 – холодильник; 7 – конденсатный насос; 8 – водоотделители; ТЭЦ – теплоэлектроцентраль

Групповая схема пароснабжения цилиндров на быстроходных машинах возникла вследствие замены конденсатоотводчиков дроссельными шайбами, пропускающими из цилиндров вместе с конденсатом часть пролетного пара. Пролетный пар необходим для более полного удаления из СЦ конденсата и неконденсирующихся газов.

Важную роль в устойчивом удалении конденсата из системы играет поддержание необходимых перепадов давлений между паровыми группами. Это в свою очередь приводит к осложнению гидравлической схемы отвода конденсата, к растущей нестабильности и снижению устойчивости пароснабжения, заполнению отдельных цилиндров переохлажденным конденсатом. Для нормальной работы технологического оборудования с закрытым паровым обогревом необходимо непрерывно отводить из него образующийся конденсат. В трубах всегда присутствует как минимум до 5 % конденсата. При распределении конденсата в виде капель происходит эрозионное разрушение клапанов, в связи с чем он начинает пропускать, не держит давление и не способен регулировать. Результатом в этом случае может быть то, что подача даже излишнего пара не приводит к нагреву СЦ, тем более к его стабильной работе.

При накоплении конденсата в аппарате нарушается тепловой и гидравлический режим работы системы пароснабжения. При скоплении конденсата на днище паропровода происходит появление так называемых водяных пробок. Результатом являются гидравлические удары, вызывающие разрушение паропроводов и нарушение герметизации. Наличие конденсата в пароиспользующих системах, с одной стороны, снижает их производительность, с другой стороны, горячий конденсат должен быть использован в системах низкого давления, что в целом существенно повышает эффективность всей установки [2]. Таким образом, своевременное определение содержания конденсата и его удаление ведёт к экономичному и эффективному использованию систем пароснабжения.

Диагностирование технического состояния СЦ по температуре позволяет своевременно определить наличие конденсата, чем снизить затраты на ремонт оборудования.

Целью диагностирования технического состояния СЦ является повышение надежности и снижение эксплуатационных расходов, при этом назначают необходимые работы по техническому обслуживанию в зависимости от фактического технического состояния СЦ и предполагаемого изменения его состояния в процессе эксплуатации.

В процессе исследования были произведены измерения температуры СЦ в момент прекращения подачи пара и через 3, 5, 7 часов после прекращения подачи пара. С помощью результатов измерений можно выявить СЦ, подозреваемые на наличие неисправной системы удаления конденсата.

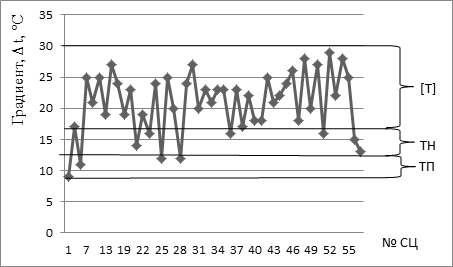

В результате работы определены градиенты температуры СЦ за период остывания в семь часов.

![]() ; (1)

; (1)

где ![]() ,

, ![]() – температура поверхности СЦ соответственно Градиенты температур СЦ приведены на графике (рис. 3).

– температура поверхности СЦ соответственно Градиенты температур СЦ приведены на графике (рис. 3).

Рис. 3. График градиентов температуры СЦ за период остывания в 7 часов

Диапазон изменения температуры СЦ разбит на три уровня: [Т] – допустимый, ТН – неудовлетворительный и ТП – предотказный уровни изменения температуры.

Из графика видно, что ряд СЦ № 1, 5, 25, 28 с градиентами температуры через 7 часов после останова 9, 11, 12 и 12оС соответственно располагаются в зоне предотказного уровня изменения температуры.

Рассчитано среднее арифметическое значение градиентов температуры СЦ

![]() , (2)

, (2)

и его среднее квадратическое отклонение

![]() ,(3)

,(3)

где n – число цилиндров.

Результаты расчетов среднестатистических характеристик СЦ приведены в таблице.

Статистические характеристики СЦ

|

Статистические характеристики |

Время после останова, час. |

||

|

3 |

5 |

7 |

|

|

mt, °С |

8,23 |

16,04 |

20,75 |

|

σt, °С |

2,91 |

5,22 |

4,91 |

|

∑Δti, °С |

395 |

770 |

996 |

Известно, что СЦ с повышенным содержанием конденсата остывают значительно медленнее СЦ без конденсата. Выявление СЦ с повышенным содержанием конденсата производилось на основе расчетного критерия Стьюдента [2,3], который определяется по формуле:

![]() ,(4)

,(4)

где Δti – градиент температуры i-гo СЦ.

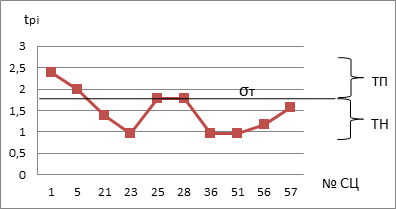

Производилось сравнение tpi с табличным значением критерия Стьюдента, σт=1,68 для 48-ми СЦ при вероятности Р=0,9 [2,3].

При tpi ≥ σт с вероятностью Р=0,9 можно считать, что градиент температуры i-гo СЦ ниже допустимого и имеет повышенное содержание конденсата и, следовательно, неисправную систему удаления конденсата. Результаты расчетов, которые производились для СЦ, подозреваемых на наличие неисправной системы удаления конденсата, отражены на графике (рис. 4).

Рис. 4. График расчётных критериев Стьюдента (tpi) для СЦ с пониженными (неудовлетворительными) градиентами температуры: ТН – неудовлетворительный и ТП – предотказный уровни значений расчётных критериев Стьюдента, σт=1,68 – табличное значение критерия Стьюдента

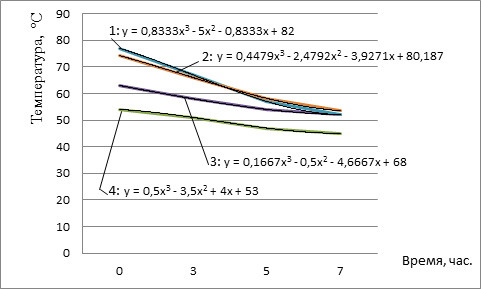

Расчетами установлено, что СЦ № 1, 5, 25, 28 имеют неисправную систему удаления конденсата. Характерные графики изменения температуры СЦ за период остывания в течение 7 часов с уравнениями зависимости температуры от времени приведены на рисунке 3.

Анализ температуры СЦ показывает, что ряд СЦ имеет температуру на 4…6 оС ниже, чем в смежных цилиндрах этой же группы по пару. Это свидетельствует об отклонениях в системе регулирования температуры, о наличии повышенного содержания конденсата в цилиндрах или загрязненности и накипи на внутренней поверхности цилиндров. Графики изменения температуры СЦ в зависимости от времени после останова приведены на рис. 5.

Рис. 5. Графики изменения температуры СЦв зависимости от времени после останова и их функции: 1,2 – СЦ № 1,5 с неисправной системой удаления конденсата; 3 – среднее арифметическое изменение температуры 48-ми цилиндров; 4 – СЦ №11 с исправной системой удаления конденсата

Графики изменения температуры СЦ с повышенным содержанием конденсата, описанные уравнениями полиноминальной зависимости, имеют менее пологую характеристику в отличие от графика изменения температуры СЦ с исправной системой удаления конденсата и графика среднего арифметического изменения температуры 48-ми СЦ, что свидетельствует о незначительном охлаждении СЦ в течение длительного периода времени.

Заключение

Техническое диагностирование – элемент системы планово-предупредительных ремонтов, позволяющий изучать и устанавливать признаки неисправности оборудования, методы и средства, при помощи которых дается заключение о наличии дефектов. Техническое диагностирование решает вопросы прогнозирования остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

Применение температурного диагностирования СЦ в процессе эксплуатации или при останове сушильной части на техническое обслуживание способствует выявлению СЦ с повышенным содержанием конденсата и своевременному его удалению. Создание данных условий имеет большое значение для нормальной работы сушильной части бумаго- и картоноделательных машин, так как накопление конденсата в СЦ ухудшает условия передачи тепла и увеличивает нагрузку на подшипники, вызывая перерасход мощности привода.

Рецензенты:

Черемных Н.Н., д.т.н., профессор, зав. Кафедрой начертательной геометрии и машиностроительного черчения ФГБОУ ВПО «Уральского государственного лесотехнического университета», г. Екатеринбург.

Санников А.А., д.т.н., профессор кафедры технической механики и оборудования целлюлозно-бумажных производств ФГБОУ ВПО «Уральского государственного лесотехнического университета», г. Екатеринбург.

Библиографическая ссылка

Сиваков В.П., Микушина В.Н. ДИАГНОСТИРОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СУШИЛЬНЫХ ЦИЛИНДРОВ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН ПО ТЕМПЕРАТУРЕ // Современные проблемы науки и образования. – 2014. – № 4. ;URL: https://science-education.ru/ru/article/view?id=13989 (дата обращения: 19.04.2024).