В настоящее время древесные материалы широко применяют в качестве заменителей металлов при изготовлении различных деталей машин и оборудования: втулок, вкладышей подшипников, направляющих, уплотнительных колец и др. Использование таких деталей в машинах улучшает их эксплуатационные показатели, облегчает управление ими и труд рабочего при ремонте и замене узлов, снижает шум и вибрации, создает удобства в работе. Кроме того, применяемые в строительстве деревянные конструкции часто являются не столько несущими, сколько декоративными. Все это обусловливает предъявление повышенных требований к качеству древесины.

Точение – один из распространенных способов формирования поверхностей деталей из древесных материалов как на предварительных, так и на окончательных операциях их изготовления. Однако известные конструкции режущего инструмента, их формы и величины геометрических параметров не позволяют получить качественную поверхность обработки за один проход при высокой производительности [2].

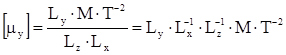

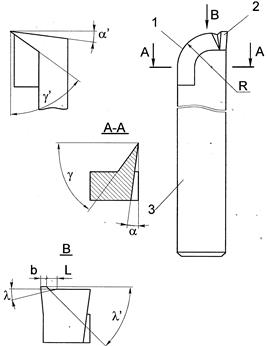

Теоретический анализ. В Воронежском ГАУ в течение многих лет ведутся работы по совершенствованию конструкций режущего инструмента для обработки древесины и материалов на ее основе [6, 7, 9, 10]. Работа в этом направлении позволила предложить новый суппортный токарный резец [7] с криволинейным лезвием (рисунок 1 б, в). Режущая часть резца состоит из режущей фасонной части 1, режущего клина 2, державки 3. Резец имеет следующие основные углы: a, a’ – задние углы фасонной части 1 и чистового клина резца 2; g, g’ – передние углы фасонной части 1 и чистового клина резца .2; l, l’ – угол опускания фасонной части резца 1 и угол подъема чистового клина 2; R – радиус изгиба режущей кромки: L – расстояние между черновой и чистовой вершинами резца, В – ширина режущей кромки чистового клина 2.

Суппортный токарный резец работает следующим образом: при точении ниже линии центров обеспечивается определенная глубина чистового резания и фиксация снимаемого слоя между передней поверхностью фасонной части резца и припуском чистового точения, так что фасонная часть 1 режет по принципу свободного резания, при этом ведется одновременная обработка клином, однако в отличие от прототипа выявленное расстояние между черновой и чистовой вершинами резца исключает образование опережающих трещин в направлении обработанной поверхности, а следовательно, и уменьшение шероховатости, выполнение ширины режущей кромки чистового клина 2 в установленных пределах исключает образование обработочных рисок [1].

Предложенный новый суппортный токарный резец позволяет повысить качество обработки и увеличить стойкость инструмента. Это достигается тем, что на суппортном токарном резце, содержащем державку с фасонной частью, задний угол которой равен 10…15°, передний угол 45…50° на торце резца по всей его ширине выполнен режущий клин, имеющий угол подъема режущей кромки для мягких пород древесины 55…60°, для твердых 45…50°, а на фасонной части резца угол опускания режущей кромки 10…15°, согласно изобретению, головка резца выполнена отогнутой, режущий клин содержит участок с прямолинейной режущей кромкой, ширина которой 6…10 мм, причем расстояние между черновой и чистовой вершинами резца для мягких пород древесины 3…5 мм, для твердых – 1…3 мм. Выполнение головки резца не изогнутой, а отогнутой обеспечивает, по сравнению с прототипом, повышение жесткости конструкции, что в свою очередь позволяет уменьшить величину погрешности формы изготавливаемых деталей. Выполнение чистового клина с прямолинейной режущей кромкой позволяет, по сравнению с прототипом, уменьшить шероховатость обработанной поверхности путем сглаживания микровыступов.

Экспериментально было установлено, что предлагаемая конструкция головки резца, интервалы значений ширины режущей кромки чистового клина и расстояние между черновой и чистовой вершинами резца, приведенные в предлагаемой формуле изобретения, являются оптимальными и позволяют получить, по сравнению с прототипом, обработанную деталь с наименьшими значениями величины погрешности формы и шероховатости, а именно – изготовление головки резца неизогнутой, а отогнутой, чистового клина с прямолинейной режущей кромкой шириной 6…10 мм, причем расстояние между черновой и чистовой вершинами резца для мягких пород древесины 3…5 мм, для твердых – 1…3 мм – обеспечивают достаточную жесткость конструкции, уменьшение гребешков обработочных рисок и наилучшую фиксацию черновой стружки между передней поверхностью резца и припуском чистового точения. Анализ взаимодействия признаков предлагаемого суппортного токарного резца при его работе в производственных условиях позволяет сделать вывод о его промышленной применимости [5].

Методика. В связи с изложенным нами была поставлена задача определения наилучших величин параметров нового резца – составная часть задачи выбора оптимальных условий обработки резанием. К числу переменных факторов, оказывающих наибольшее влияние на качество детали, было отнесено девять факторов: L – расстояние между чистовой и черновой вершинами резца; S – подача резца при точении заготовки; n – частота вращения; D – диаметр заготовки; t – глубина резания; m – микротвердость обрабатываемого материала; l’ – угол наклона чистового клина; l – угол наклона главной режущей кромки; g – главный передний угол.

Обоснованием выбора установленных переменных факторов явилось то, что при продольном резании изменение значений переднего угла чистового клина резца g влияет на границы зон деформаций, как впереди режущего лезвия инструмента, так и ниже плоскости резания. Изменение объема деформаций безусловно связано с изменением составляющих усилий резания, а перераспределение главных напряжений деформаций при изменении геометрии инструмента влияет на качество обработки. Изменение угла опускания l и угла подъема l‘ главной режущей кромки резца обеспечивает фиксацию слоев на поверхности обработки и резание по ней со скольжением, что исключает образование нерегулярных неровностей обработки.

Изменение диаметра обрабатываемой детали – D, оборотов шпинделя n и подачи – S влияет на силовые, энергетические показатели и качественные показатели процесса резания. Эти выводы, основанные на результатах экспериментальных исследованиях многих ученых, не однозначны, а в ряде случаев противоречивы. Неоднозначность и противоречивость мнений о влиянии этих факторов на силовые и энергетические показатели процесса резания объясняются недостатками методики экспериментов и неидентичными условиями их проведения.

Постоянными факторами были установлены: вид обрабатываемого материала, влажность, температура, жесткость системы СПИД, направление резания (вдоль волокон).

В качестве основных выходных параметров, определяющих качество поверхности, выбраны: физические параметры поверхностного слоя – макронеровности обработки – погрешность формы (отклонение от цилиндричности) и микронеровности обработки – шероховатость.

Для установления степени комплексного влияния перечисленных факторов на выходные параметры в широких пределах при большой структурной неоднородности обрабатываемого материала требуется применение математических методов обобщения результатов. Первоначально была поставлена задача получения многофакторных зависимостей, с помощью которых можно исследовать влияние режимов резания на шероховатость поверхности, погрешность формы.

В общем виде (см. рисунок 1 а) интегральный критерий качества обрабатываемой поверхности зависит от ряда параметров:

![]() , (1)

, (1)

где MR – интегральный критерий качества, учитывающий погрешность формы и шероховатость поверхности; L – расстояние между чистовой и черновой вершинами резца, м; S – подача резца при точении заготовки, м; n – частота вращения, с-1; D – диаметр заготовки, м; t – глубина резания, м; m – микротвердость обрабатываемого материала, Н/м2; l’ – угол наклона чистового клина; l – угол наклона главной режущей кромки; g – главный передний угол.

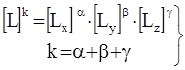

Из уравнения (1) следует, что критерий качества есть функция девяти факторов. Для получения математической модели процесса формирования поверхности детали воспользуемся теорией подобия и размерностей, которая дает возможность оперировать с таким большим количеством факторов [12]. Получить полное решение этой задачи с точностью до постоянной возможно, если разность между числом существенных для процесса переменных и числом основных величин равна единице. В классическом варианте формула размерности всех производных величин получается за счет использования трех основных величин, которые рассматриваются как скалярные: [L] – размерность длины; [M] – размерность массы; [T] – размерность времени [11, 12].

Для увеличения числа основных единиц воспользуемся понятием, что многие величины являются векторными, т.е. обладают свойством направленности. Так, за счет разложения размерности длины [L] по трем направлениям [Lх], [Lу] и [Lz], количество основных величин увеличивается в совокупности до пяти. Структурная связь между скалярным и векторным пониманием длины имеет вид  . При симметрии по всем осям

. При симметрии по всем осям ![]() . В случае её отсутствия равенство нарушается и возникает вопрос об исключении асимметричности из формулы размерности.

. В случае её отсутствия равенство нарушается и возникает вопрос об исключении асимметричности из формулы размерности.

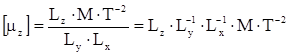

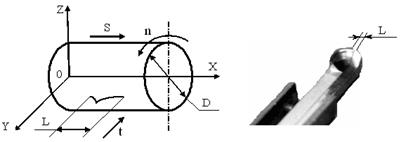

Определим размерности величин, входящих в уравнение (1), с учетом направления их действия. Размерность расстояния [L] и подачи [S] имеет вид Lx , т.к. их определяющий размер расположен по оси ОХ (см. рисунок). Размерность частоты вращения [n] в скалярной форме имеет вид Т-1, а в векторной, с учетом, что ось вращения детали совпадают с осью ОХ, может быть записана как ![]() [3].

[3].

Диаметр заготовки [D] характеризуется протяженностью в двух направлениях Ly и Lz, который ради сохранения осевой симметрии относительно оси Х должен быть равнозначным в обоих направлениях. Формула размерности диаметра в этом случае имеет вид ![]() / Размерность глубины резания [t] –

/ Размерность глубины резания [t] – ![]() . В векторной форме плоский угол может быть описан как отношение направлений по соответствующим осям. Так, размерность угла наклона чистового клина [l1] имеет вид

. В векторной форме плоский угол может быть описан как отношение направлений по соответствующим осям. Так, размерность угла наклона чистового клина [l1] имеет вид ![]() , угла наклона главной режущей кромки [l] –

, угла наклона главной режущей кромки [l] – ![]() и главного переднего угла [g] –

и главного переднего угла [g] – ![]() .

.

При совпадении направления точения (подачи S) с осью Х размерность микротвердости имеет осевую симметрию относительно этого направления. Для ее отражения запишем размерность микротвердости для каждой плоскости:

,

,

Для выполнения требований симметрии имеем ![]() /

/

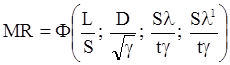

В соответствии с p-теоремой число безразмерных критерий сократится до четырех, и уравнение (1) в критериальной форме примет вид ![]() , (2)

, (2)

В качестве основных параметров выделим S, n, t, m, g, которые определяют собой скоростной (n) и силовой (S и t) режимы резания, учитывают физико-механические свойства материала (m) и параметры резца (g) [4].

а) б)

в)

Основные параметры резца и режимы резания, влияющие на качество обрабатываемой поверхности детали

На их основе образуем безразмерные критерии:

![]() , (3)

, (3) ![]() , (4)

, (4)

![]() , (5)

, (5) ![]() (6)

(6)

Для определения показателей степеней, входящих в эти уравнения, распишем каждое уравнение через размерности его членов. Примем показатели степени последнего члена в третьем и последующих уравнения (4–6) для p-критериев, равным единице [8].

![]()

После преобразования получим

![]()

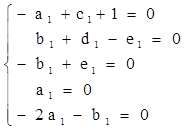

Приравняв показатели степеней в размерностях правой и левой частей уравнения, получим систему уравнений:

Решая систему, имеем ![]() . Отсюда

. Отсюда  .

.

Аналогично уравнению (3) решены уравнения (4–6). В результате имеем

;

;  ;

;  .

.

Подставляя полученные значения p-критериев в уравнение (2), в безразмерном виде имеем:

(7)

(7)

Воспользуемся одним из важных свойств p-критериев, которое заключается в их способности трансформироваться в критерии другой формы путем операции перемножения.

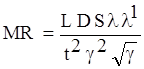

В результате преобразования уравнение (7) примет вид

Выводы. Таким образом, предложенная конструкция нового суппортного токарного резца решает задачу расширения функциональных возможностей резца с одновременным улучшением качества обработки поверхностей детали. Выполнение головки резца неизогнутой, а отогнутой, чистового клина с прямолинейным участком, и выдерживая расстояние между черновой и чистовой вершинами, обеспечивает полную обработку деталей из древесины и материалов на ее основе одним резцом, как точение заготовки, так и обработку торца, снятие фаски и т.д., что сокращает рабочее время на изготовление детали, а следовательно, повышает производительность труда. Конструкция резца повышает его жесткость, что повышает качество обработки поверхности детали.

На основе использования теории подобия и размерностей составлено критериальное уравнение, учитывающее влияние параметров резца и режимов резания на качество обрабатываемой поверхности детали. Использование векторного понимания размерности физических величин позволило сократить количество основных единиц до семи, что упростило получение математической модели исследуемого процесса и создало предпосылки для полного решения поставленной задачи.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой электротехники и автоматики ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж;

Кондрашова Е.В., д.т.н., профессор кафедры технического сервиса и технологии машиностроения ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.

Библиографическая ссылка

Тришина Т.В., Козлов В.Г., Трухачев В.И. ПРИМЕНЕНИЕ ТЕОРИИ ПОДОБИЯ И РАЗМЕРНОСТИ ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ РЕЗЦА И РЕЖИМОВ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ДРЕВЕСИНЫ // Современные проблемы науки и образования. – 2015. – № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19298 (дата обращения: 19.04.2024).