В условиях глобализации экономики, лавинообразного роста объемов информации и быстрого развития техники и технологии перед разработчиками сложных и наукоемких изделий, к числу которых относится автомобильная техника, стоит задача поиска возможностей быстрого вывода на рынки новой продукции, удовлетворяющей ожидания потребителя и конкурентоспособной в своем сегменте. Рост автомобилизации и усиливающаяся конкурентная борьба на автомобильном рынке вынуждают производителей автомобильной техники не только повышать качество своей продукции, но и искать новые способы привлечения клиентов. Немаловажную роль в этом смысле играет уверенность покупателя автомобиля в возможности его беспроблемной эксплуатации. Это особенно актуально для гарантийного периода, чему производители уделяют особое внимание, поскольку любые отклонения от гарантийных обязательств могут отрицательно повлиять на репутацию продуцента и снизить доверие к бренду у клиентов – покупателей и владельцев техники. Своевременный, быстрый и качественный сервис наиболее востребован для владельцев грузовых автомобилей. Это обусловлено тем, что при коммерческой эксплуатации автомобиля каждый лишний час простоя в ожидании обслуживания измеряется упущенной выгодой.

Поскольку гарантийный период является наиболее важным для поддержания лояльности клиента, в первую очередь решается вопрос об обеспечении качественного сервиса именно в этот период. Как известно, кривая интенсивности отказов включает три принципиально различных участка, соответствующих периодам приработки, нормальной эксплуатации и старения. Назначая гарантийный период, фирма-продуцент включает в него не только период приработки, но и часть периода штатной эксплуатации. Однако, как свидетельствует характер кривой интенсивности отказов, зависимости числа отказов от наработки на этих участках описываются двумя принципиально разными законами. Поэтому процесс обеспечения запасными частями должен включать в себя два функционально различных механизма. Большое число параметров, характеризующих условия эксплуатации и сервисного сопровождения автомобиля, а также постоянное обновление модельного ряда, требуют поиска средств, обеспечивающих оперативность и точность проведения анализа эксплуатационной надежности узлов, агрегатов и система автомобиля.

Так, при организации сервиса на зарубежных рынках механизмом обеспечения бесперебойного обслуживания на этапе приработки является отправляемый в регион эксплуатации вместе с очередной партией реализуемых автомобилей гарантийный комплект запасных частей (ГКЗЧ), качественная и количественная структура которого составляется с учетом информации об отказах в предыдущие периоды. ГКЗЧ формируется для очередной партии реализуемых автомобилей и отправляется в регион эксплуатации вместе с ней. Поэтому методика расчета качественной и количественной структуры гарантийных комплектов запасных частей (ГКЗЧ) должна обеспечивать беспроблемную замену отказавшей детали. Для этапа штатной эксплуатации необходима методика планирования возможных обращений по причине отказа той или иной детали с учетом данных анализа статистической информации по обращениям в ДСЦ в предыдущие периоды. Такая методика планирования служит основой для формирования структуры и расчета даты поставки в центре управления дилерско-сервисной сетью (ДСС). Состав партий в обоих случаях формируется с учетом информации об отказах в гарантийный период эксплуатации [9].

От качества составления гарантийного комплекта зависит не только качество и стоимость оказания сервисных услуг, но и безотказность автомобильной техники в период приработки. Поэтому оптимальным инструментом, позволяющим быстро реагировать на изменения как внешних, так и внутренних параметров системы, являются системы поддержки принятия решений (СППР), которые базируются на технологиях, использующих оперативные базы данных, хранилища данных, системы оперативной аналитической обработки информации и интеллектуальный анализ данных. Основу СППР составляет комплекс взаимосвязанных моделей с соответствующей информационной поддержкой исследования, экспертные и интеллектуальные системы, включающие опыт решения задач управления и обеспечивающие участие коллектива экспертов в процессе выработки рациональных решений.

Поскольку принятие решений основывается на реальных данных об объекте управления, для анализа и принятия стратегических решений применяют агрегированную информацию, для хранения которой создают хранилища данных (ХД). Целью построения ХД является интеграция, актуализация и согласование оперативных данных из разнородных источников для формирования единого непротиворечивого взгляда на объект управления в целом. Хранилища данных содержат информацию, собранную из нескольких оперативных баз данных OLTP-систем (OLTP (On-LineTransactionProcessing) – оперативная обработка транзакций в реальном времени).

СППР обладают средствами предоставления пользователю агрегатных данных для различных выборок из исходного набора в удобном для восприятия и анализа виде. Агрегатные функции образуют многомерный набор данных (гиперкуб или метакуб), благодаря чему пользователи могут формулировать сложные запросы, генерировать отчеты, получать подмножества данных. Такая технология комплексного многомерного анализа данных OLAP (On-LineAnalyticalProcessing) – аналитическая обработка в реальном времени, которая является ключевым компонентом организации хранилищ данных.

Алгоритм работы состоит из следующих этапов:

-

Получение данных в виде плоской таблицы или результата выполнения SQL запроса.

-

Кэширование данных и преобразование их к многомерному кубу.

-

Отображение построенного куба при помощи кросс-таблицы или диаграммы и т.п. В общем случае, к одному кубу может быть подключено произвольное количество отображений.

Преимущество данной технологии заключается в том, что к приложениям для многомерного анализа предъявляются требования так называемого теста FASMI (FastAnalysisofSharedMultidimensionalInformation – быстрый анализ разделяемой многомерной информации), включающие:

-

Fast (Быстрый) — быстрый отклик системы (не более 5 секунд),

-

Analysis (Анализ) — полнофункциональный анализ максимально удобным способом,

-

Shared (Разделяемый) — многопользовательский доступ, защита информации и т.п.,

-

Multidimensional (Многомерный) — многомерное концептуальное представление данных в виде кубов с иерархическими измерениями,

-

Information (Информация) — получение информации в нужном объеме, там, где она необходима.

Техника реализации включает различные патентованные идеи: разновидности архитектуры «клиент-сервер», анализ временных рядов, объектная ориентация, оптимизация хранения данных, параллельные процессы и т.д. Различаются также и области применения. Так, в статье [8] описывается опыт применения OLAP-куба для анализа причин дефектов изделий в системе качества швейного производства, в статье [2] многомерный анализ применяется для кластеризации дефектов при строительстве мостов, в статье [3] описана возможность создания экспертной системы, основанной на знаниях и использующей многомерный анализ данных для построения стратегий при организации логистических процессов. Статья [6] посвящена разработке компьютеризированной системы управления техническим обслуживанием, предназначенной для анализа решений, позволяющих выявить причины сбоев в системе с учетом различных критериев, таких, как время и частота простоев, наличие запасных частей и других. Описанные технологии реализуются в виде СППР для управления качеством [4, 7], а также для управления производственными системами и процессами на всех этапах жизненного цикла продукции [5].

При выявлении резервов повышения эффективности процессов сервисных центров автомобилестроительного предприятия, необходимо учитывать, что различные узлы, агрегаты и системы автомобиля имеют разный ресурс в тех или иных условиях и обладают разной степенью надежности, которая, в свою очередь, зависит от множества факторов, характер которых, зачастую, стохастический. В особенности это характерно при расширении рынков сбыта и развитии ДСС за рубежом.

Данные о причинах обращении в ДСС с детализацией всех параметров фиксируются в базе данных и служат исходной информацией для последующего анализа. При этом для формирования каждой из выборок учитывается один из факторов, а значения остальных остаются фиксированными. Параметры законов распределения отказов для каждого узла определяются по сформированному массиву данных с помощью программы Statistica [1]. При этом в соответствии с гистограммой эмпирических данных выводится график закона распределения и определяется его соответствие выборочным данным при заданном уровне значимости. Результаты анализа служат для разработки и корректировки инструкций, предназначенных как для сервисных центров, так и для автовладельцев, соблюдение которых позволяет обеспечить безотказную эксплуатацию автомобиля.

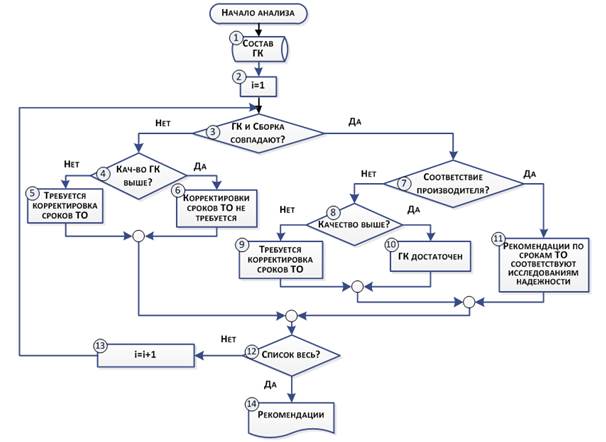

Еще одним из факторов, влияющих на качество сервиса в гарантийный период, является качество процесса формирования гарантийного комплекта. В условиях расширения модельного ряда и числа модификаций одной модели автомобиля, вызванного ориентацией на удовлетворение запросов клиентов, а также одобренной взаимозаменяемости сборочных единиц, может сложиться ситуация, когда позиции в рекомендованном ГКЗЧ не совпадают со сборочными единицами, установленными на автомобиль. Это может отразиться на надежности автомобиля, поскольку часто качество взаимозаменяемых позиции разных производителей различается. Варианты таких несовпадений отражены в алгоритме, изображенном на рис.2.

Пошаговое описание алгоритма выглядит следующим образом:

-

Обращение к базе данных, в которой хранится информация по составам ГКЗЧ.

-

Начало цикла по сравнению ГКЗЧ с позициями, установленными на автомобиль.

-

Рассматриваемая позиция совпадает?

-

При несовпадении позиции проверяется информация о ее качестве и надежности. Качество ГКЗЧ выше?

-

Если качество не выше, то требуется дополнительная информация по надежности для корректировки сроков проведения технического обслуживания (ТО) в соответствии с вероятностью возможного отказа.

-

Если качество выше, то вероятность отказа в более ранний срок мала, корректировки сроков ТО не требуется.

-

При совпадении позиции в ГКЗЧ и на автомобиле необходимо проверить ее соответствие документации, в соответствии с которой рассчитывались сроки ТО.

-

Если производитель позиции не является рекомендованным в документации, то необходимо проверить его показатели по качеству и надежности.

-

Если качество не выше, то требуется корректировка сроков ТО.

-

Если качество выше, то ГКЗЧ по данной позиции достаточен для обслуживания по гарантии.

-

Если позиции и документация полностью совпадают, то пересмотра рекомендаций не требуется.

-

Если в списке есть еще позиции, то:

-

Переходим к следующей.

-

Оформляем рекомендации по гарантийному обслуживанию.

Рис. 2. Алгоритм прогнозирования вероятности отказа в гарантийный период в зависимости от качества формирования ГКЗЧ

При этом корректировка рекомендаций об изменении сроков гарантийного обслуживания производится в зависимости от информации по надежности несовпадающих позиций в рекомендованном гарантийном комплекте или в автомобиле у конкретного производителя автокомпонентов. Число отказов, при развитой ДСС, представляет собой большой объем данных, зависящий от значительного числа факторов, поэтому для агрегирования данных применялась вышеописанная технология OLAP, позволяющая проводить анализ числа отказов при выбранном сочетании измерений.

Поскольку обеспечение ДСС за рубежом необходимыми запасными частями в гарантийный период является одним из важных аспектов соблюдения гарантийных обязательств фирмы-продуцента, разработке методик формирования их поставок уделяется существенное внимание. Методики формируются на основе анализа статистики отказов в гарантийный период. Однако, на наш взгляд, недостаточное внимание уделяется учету климатических особенностей региона.

Таблица. 1. - Сопоставление состава ГКЗЧ с информацией об отказах

|

Наименование узла |

Отказы (%) |

ГКЗЧ(%) |

||

|

до оптимизации |

после оптимизации |

Отклонение |

||

|

Вентиляция, отопление |

0,95 |

0,16 |

0,95 |

-0,79 |

|

Двигатель |

5,69 |

38,34 |

6 |

32,34 |

|

Колеса и шины |

3,89 |

3,1 |

3,1 |

0,00 |

|

Коробка передач |

2,94 |

0,16 |

2,94 |

-2,78 |

|

Мост задний |

2,93 |

4,73 |

4 |

0,73 |

|

Мост промежуточный |

4,81 |

4,4 |

4,9 |

-0,50 |

|

Окно ветровое кабины |

0,42 |

0,33 |

0,33 |

0,00 |

|

Ось передняя |

2,56 |

3,1 |

3,1 |

0,00 |

|

Подвеска |

2,12 |

4,24 |

2 |

2,24 |

|

Приборы |

8,7 |

2,77 |

8,7 |

-5,93 |

|

Система выпуска отработавших газов |

0,95 |

2,94 |

2 |

0,94 |

|

Система охлаждения |

7,06 |

2,61 |

7,06 |

-4,45 |

|

Система питания |

5,86 |

14,68 |

6 |

8,68 |

|

Система тормозная |

8,89 |

5,38 |

6,85 |

-1,47 |

|

Сцепление |

8,2 |

0,98 |

8,2 |

-7,22 |

|

Управление рулевое |

4,38 |

0,65 |

4,38 |

-3,73 |

|

Устройство подъема и опрокидывания платформы |

9,88 |

0,17 |

9,88 |

-9,71 |

|

Электрооборудование |

19,61 |

11,26 |

19,61 |

-8,35 |

|

ИТОГО |

100 |

100 |

100 |

0,00 |

Для подтверждения данного тезиса был выполнен анализ соответствия качественного и количественного состава ГКЗЧ для Р.Куба, которая имеет климат саванн и относится ко второй климатической группе, выделенной в соответствии с классификацией климатов В.П. Кёппена [10].Имеющаяся информация об отказах была сгруппирована по узлам. Аналогичным образом была выполнена группировка запасных частей, входящих в состав ГКЗЧ, поставляемого в Р.Куба. Полученные данные сопоставлялись, что позволило выявить отклонения состава ГКЗЧ от числа отказов (таб.1). Для приведения в соответствие состава ГКЗЧ числу отказов была выполнена его оптимизация.

Оптимизированный ГКЗЧ более точно соответствует распределению отказов по узлам автомобиля в данной климатической группе. Поэтому можно утверждать, что использование методики составления ГКЗЧ с учётом влияния климатических условий позволит привести его структуру в соответствие распределению отказов по узлам автомобиля.

Годовой экономический эффект для ДСЦ за счет сокращения невостребованных активов, вложенных в гарантийные комплекты запасных частей, составит 37400 руб. Экономический эффект для автовладельца, выражаемый снижением размера упущенной выгоды за счет уменьшения времени простоев в ожидании ремонта составит 6992 руб.

Рецензенты:

Ахметзянова Г.Н., д.п.н., зав.кафедрой «Информационные системы в экономике» Набережночелнинского филиала Института экономики, управления и права, г.Набережные Челны.

Кулаков А.Т., д.т.н., заведующий кафедрой Эксплуатации автомобильного транспорта Набережночелнинского института Казанского (Приволжского) федерального университета, г.Набережные Челны.

Библиографическая ссылка

Макарова И.В., Хабибуллин Р.Г., Беляев Э.И., Шигапова Э.Р., Валиева Р.Ф. СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ В СИСТЕМЕ ГАРАНТИЙНОГО ОБСЛУЖИВАНИЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ ЗА РУБЕЖОМ // Современные проблемы науки и образования. – 2014. – № 3. ;URL: https://science-education.ru/ru/article/view?id=13367 (дата обращения: 19.04.2024).