Введение

Управление качеством на основе контрольных карт представляет собой действия, направленные, главным образом, на недопущение отклонений параметров процессов от стандартов, и в меньшей мере на то, чтобы обнаружить уже допущенное отклонение от стандарта. Управление процессом намного предпочтительнее контроля выходных характеристик, предупреждение причины выпуска некачественной продукции, а не борьба с последствиями [1].

Одним из важнейших положений в управлении качеством продукций является принятие решений на основе фактов. Для этого необходимо организовать поиск фактов, характеризующих несоответствия, которыми, в подавляющем большинстве, являются статистические данные, разработать методы анализа и обработки данных, выявить коренные причины дефектов и разработать мероприятия по их устранению с наименьшими затратами [2].

В настоящее время на предприятии ОАО «Газпром Нефтехим Салават» существуют производство полиэтилена и производство этилен-пропилена. Этилен является основным сырьем производства полиэтилена. В связи с тем, что получение полиэтилена – процесс довольно длительный (около 100 часов на 1 трубную марку), и отслеживать параметры, при которых процесс может отклониться от заданного технической документацией, достаточно сложно, то для каждой марки полиэтилена, производимой в данное время, необходимо достигнуть всех требований спецификации качества в совокупности (не регулирование независимо каждого параметра, а в зависимости от общей картины отклонений, применять управленческие воздействия непосредственно ко всей системе, что несет положительную динамику и уменьшает процент выхода некачественного продукта). Производство этилена – процесс долгосрочный (около 120 часов), и параметров, влияющих на качество конечной продукции, множество. Существуют параметры, влияние которых на процесс наиболее значимо, поэтому следует прежде всего определить приоритет регулирования параметров и выявить влияние отклонения определенного параметра на систему в целом [5].

Следует различать в производстве полиэтилена относящиеся к процессу данные по порошку полимера, которые являются основой для управления производственным процессом, и данные продукции для проверки качества после гранулирования. Последние не применяются для регулирования производственного процесса в режиме реального времени, но могут привести к изменениям рецептуры для будущих запусков процесса.

Проблемами сбора, в производстве этилен-пропилена, обработки и анализа результатов производственной деятельности может заняться математическая статистика, которая включает в себя метод контрольных карт (возможность взятия данных дня задания технологических параметров и поддерживания их, при которых будет длиться процесс получения пропилена, при условии, что результат по полученной продукции был наилучшим по сравнению с остальными в определенном промежутке, и по мере сдвига промежутка по дням ведется отбор параметров, превышающих первоначально взятые, исходя из результата по полученной продукции по качеству) [3].

Для более качественного регулирования следует определить приоритетность параметров, отклонение которых наиболее сильно скажется на общем выходе продукции в процентном соотношении.

Установлена взаимосвязь между текущими технологическими параметрами процесса получения полиэтилена и параметрами отклонений по дням выхода полученной продукции (отклонениях от нормы). Определена приоритетность регулирования параметров и взаимосвязь между их отклонениями. Аналогичная работа проведена в производственном цикле получения этилена.

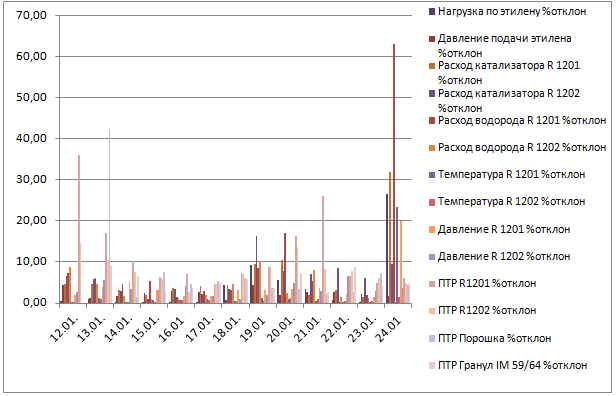

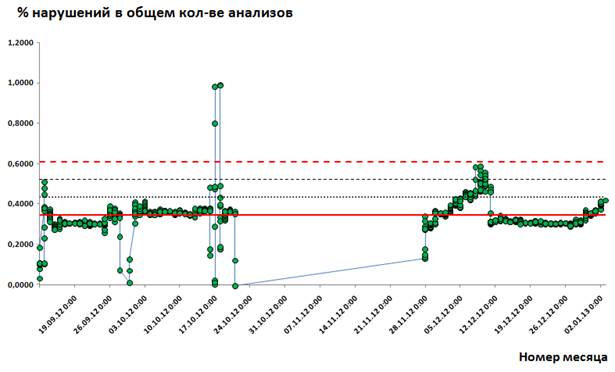

На рисунке 1 наглядно отображено, в какие дни происходили наиболее сильные отклонения от заданных технологических норм, например, за 13 число было наиболее сильное процентное отклонение по выходу порошка [4].

Рисунок 1. Совокупная графическая зависимость процентных отклонений параметров от технологического режима в производстве полиэтилена

Установлено, что для минимизации процента продукции с отклонениями от требуемых технологическим регламентом, в определенных случаях не следует пытаться поддерживать установленный режим для ряда параметров при отклонении одного или двух из них, а нужно пропорционально изменить (отклонить) все текущие параметры (согласно составленной контрольной карте), поскольку зачастую затраты времени на поддержание необходимого технологическими нормами режима слишком велики, и выход продукта получается хуже, чем при «регулируемом отклонении».

Приоритетность регулирования:

1) Нагрузка по полиэтилену – данный параметр является наиболее важным, поскольку отклонение его от нормы ведет к увеличению расхода катализатора и дальнейшему увеличению расхода водорода, и, как следствие – ухудшение ПТР гранул и порошка.

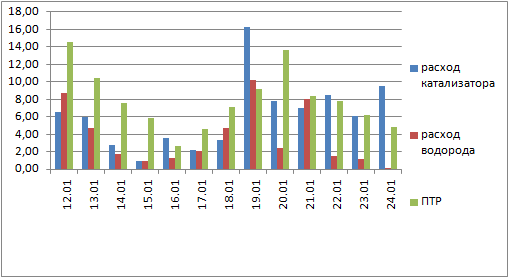

2) Расход катализаторов влияет на пропорциональность расхода водорода, и, как следствие, на ПТР порошка и гранул (рисунок 2).

Рисунок 2. Посуточный график зависимости отклонения ПТР и расхода водорода от отклонения расхода катализатора

Давление подачи этилена, температура водорода R и давление R являются менее приоритетными, поскольку их отклонений в обработанный период времени не было обнаружено.

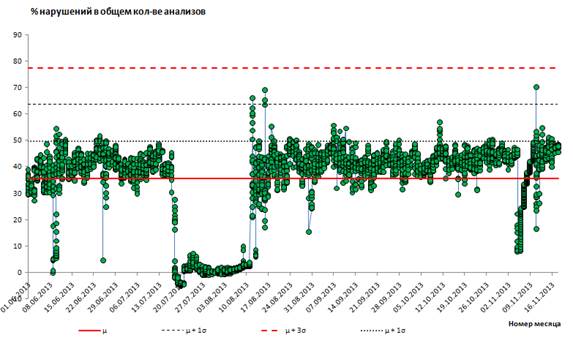

Построение контрольных карт осуществляется в программе MicrosoftOfficeExcel. Данные взяты за период с 01.06.2013 по 16.11.2013 для этилен-пропилена, с узла выделения пропано-пропиленовой фракции и гидрирования пропадиена и метилацетилена, с данными по этим дням по параметрам и их отклонениям из базы данных PISystem. Для полиэтилена данные брались с расхода подачи гексана в реактор полимеризации. Произведен расчет контрольных границ:

- µ - среднее значение величины, задано с помощью функции СРЗНАЧ(C:C);

- µ + 1σ – нижняя контрольная граница, сигнализирует об отклонении процесса от нормы, задана с помощью функции СРЗНАЧ(C:C)+СТАНДОТКЛОН(C:C);

- µ + 2σ – средняя контрольная граница, сигнализирует о том, что процесс вышел из рамок допустимого отклонения, незамедлительно следует принять решения по устранению, задана с помощью функции СРЗНАЧ(C:C)+2*СТАНДОТКЛОН(C:C);

- µ + 3σ – верхняя граница отклонения, сигнализирует о том, что параметр процесса вышел за возможные нормы и полностью не соответствует заданным параметрам технологической документацией, задана с помощью функции СРЗНАЧ(C:C)+3*СТАНДОТКЛОН(C:C).

Рисунок 3. Контрольная карта по расходу пропано-пропиленовой фракции по данным за полгода

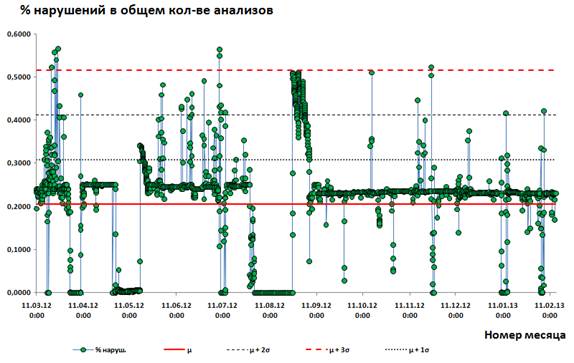

Контрольная карта на основе полученных данных по параметру – расход подачи гексана в реактор полимеризации (расход гексана важен для качественного получения суспензии полиэтилена) – представлена на рисунке 4. Гексан является агентом рассеивания компонентов в производстве полиэтилена, отвечает за однородное смешивание суспензии.

Рисунок 4. Контрольная карта расхода подачи гексана в реактор полимеризации по данным за год

Рисунок 5. Контрольная карта по данным подачи этилена за год

Из представленных на рисунке 5 данных контрольной карты по данным подачи этилена видны отклонения от нормы, которые повлекли отклонения других параметров.

Заключение

Результаты обработки, определяющие приоритетность регулирования параметров, могут быть применены для более качественного регулирования производственного процесса полиэтилена и этилена. Полученные контрольные карты могут быть применены для оптимизации качества регулирования, а также для определения границ всех параметров и приведения остальных технологических параметров к так называемому «регулируемому отклонению», что значительно уменьшит процент выхода некачественного продукта.

Рецензенты:

Баширов М.Г., д.т.н., профессор, заведующий кафедрой ЭАПП филиала ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават.

Жирнов Б.С., д.х.н., профессор, заведующий кафедрой ХТП филиала ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават.

Библиографическая ссылка

Вильданов Р.Г., Капустин Г.В., Крючко Е.Ю. СТАТИСТИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ В ПРОИЗВОДСТВЕ // Современные проблемы науки и образования. – 2014. – № 3. ;URL: https://science-education.ru/ru/article/view?id=13392 (дата обращения: 19.04.2024).