Многие характеристики процесса сварки плавящимся электродом в защитных газах зависят от типа каплепереноса металла электрода. Типы переноса металла, а также силы, действующие на металл электрода в дуге, описаны в работах [18, 19]. Каждый тип переноса металла характеризуется как преимуществами, так и недостатками.

Возможны несколько вариантов получения капель заданной массы. Одним из перспективных направлений для решения задач управления каплепереносом является введение в процесс импульсных воздействий [16]. В настоящее время получили развитие три системы управления каплепереносом:

-

электрические системы, воздействующие на процесс импульсами тока от специальных источников (импульсно-дуговой процесс);

-

механические системы, реализуемые с помощью подающих механизмов с импульсной подачей электродной проволоки;

-

комбинированные системы, сочетающие совместное воздействие электрических и механических систем.

Первое направление – электрические системы – изучено наиболее полно и воплощено в различных импульсных источниках питания сварочной дуги [9]. Разнообразие способов реализации первого направления позволяет получить практически любые алгоритмы изменения энергетических характеристик сварочной дуги. Кроме того, реализация обратных связей в подобных устройствах позволяет создавать адаптивные системы управления.

К недостаткам подобных устройств можно отнести сложность схемотехнических решений и, как следствие, более высокую их стоимость. Сложность, а иногда невозможность работы в сложных условиях высоких электромагнитных возмущений.

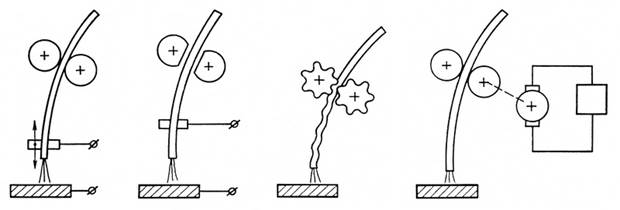

Вторую группу – механические системы – согласно классификации, предложенной Шигаевым Т.Г. [22], представляют устройства, оказывающие воздействие на систему подачи присадочного материала (рис. 1).

а) б) в) г)

Рисунок 1. Устройства, воздействующие на систему подачи присадочного материала

Устройства, воздействующие на систему подачи присадочного материала, представлены механизмами с изменяемым местом токоподвода (рис.1, а), механизмами с некруглыми (рис.1, б) и специальными спрофилированными роликами (рис.1, в), механизмами с изменяемой скоростью вращения двигателя подачи электродной проволоки (рис. 1, г). Данные механизмы повышают стабильность процесса сварки, а также улучшают формирование сварного шва. Общими недостатками механизмов представленной группы являются узкий частотный диапазон, сложность, а иногда невозможность коррекции режимов в ходе сварки. Но, с другой стороны, подобные устройства наименее критичны по отношению к используемому источнику питания и роду тока, т.е. данные способы можно реализовать в комплектации с серийными источниками питания.

В настоящее время материалы, касающиеся данного вопроса и изложенные в работе [22], получили дальнейшее развитие. Поэтому представляется необходимым дополнить, приведенную выше информацию.

Существующие механизмы импульсной подачи электродной проволоки можно разделить по ряду признаков, определяющих их характерные особенности.

Одним из важных признаков механизмов подачи как постоянной, так и импульсной является способ подачи проволоки. Согласно этому признаку, можно провести разделение на механизмы:

-

толкающего типа (подающее устройство располагается перед направляющим каналом, его работа заключается в проталкивании проволоки через сварочный шланг в зону сварки);

-

тянущего типа (подающее устройство находится после направляющего канала, механизм работает на вытягивание проволоки из сварочного шланга).

Другим классификационным признаком может являться вид применяемого привода подачи электродной проволоки. В соответствии с данным признаком можно выделить два основных направления в развитии механизмов импульсной подачи сварочной проволоки:

-

механизмы с приводом от электродвигателя (постоянного или переменного тока, шаговые электродвигатели);

-

механизмы с приводом подачи от электромагнитов.

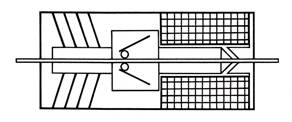

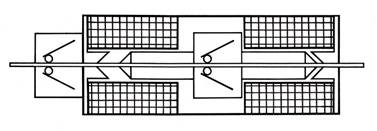

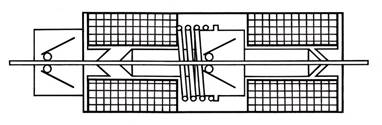

В качестве примера можно рассмотреть три типичные схемы реализации подающих механизмов на основе электромагнитов (рис. 2) [2, 4].

а)

а)

б)

б)

в)

в)

Рисунок 2. Подающие механизмы на основе электромагнитов

Один из обобщённых вариантов электромагнитных подающих устройств представлен на рис. 2, а. Возвратный элемент в этих конструкциях исполнен в виде либо пружины [6], либо в виде упругих мембран [5, 20]. Недостатком механизмов такого исполнения является нерациональное использование мощности электромагнита, которая используется не только для подачи сварочной проволоки, но и для сжатия возвратного элемента.

Механизм, в котором вместо возвратной пружины используется второй электромагнит [5, 21], представлен на рис. 2, б. К его недостаткам можно отнести низкую скорость нарастания подачи проволоки и нестабильность шага импульса, потому что, как и у предыдущего, для преодоления первоначальной инерции механизм требует увеличения мощности электромагнита, а возвратный электромагнит используется не в полную силу.

Наиболее удачным решением можно назвать механизм, который при возврате захвата, не требующего больших усилий, одновременно сжимает пружину (рис. 2, в) [3], т. е. накапливает энергию по мере втягивания якоря электромагнита, а затем эта энергия отдается в начальный момент движения проволоки, что приводит к её быстрому разгону и позволяет максимально использовать всю энергию, подведённую к подающему механизму.

Подающие механизмы с приводом от электродвигателя, помимо представленных в работе [22], можно дополнительно разделить на:

1. Безредукторные механизмы с приводом от электродвигателя [7];

2. Механизмы с эсцентриковым роликом или профилированным кулачком;

3. Механизмы с программируемым напряжением питания электродвигателя подачи [8];

4. Механизмы с подвижным захватом на основе квазиволнового преобразователя (КВП) [10, 15];

4. Подающие механизмы с шаговым электродвигателем;

5. .Безредукторные механизмы с вентильным электроприводом [14].

Анализ информационных источников показал, что ведущими разработчиками в этом направлении развития импульсных подающих механизмов являются Института электросварки им. Е.О. Патона (Украина) и фирма «Fronius».

С позиции украинских специалистов, наиболее совершенными и универсальными, отличающимися значительными возможностями регулирования параметров импульсов, являются механизмы с КВП, в которых подающий ролик устанавливается непосредственно на валу электродвигателя, программируемое импульсное вращение вала которого обеспечивает микропроцессорная система управления [16]. Одним из последних их решений является система импульсной подачи электродной проволоки с использованием специального вентильного электропривода, оснащенного компьютеризированным регулятором характеристик вращения вала [11, 17].

Фирма «Fronius» разработала способ управления переносом металла с торговой маркой CMT (Cold Metal Transfer). Во время короткого замыкания проволока оттягивается назад, протекание тока прекращается, капля переходит в ванну без брызг [1, 12]. Фактически данный способ является одним из представителей третьей системы управления каплепереносом – комбинированной.

Механизмы импульсной подачи на основе электродвигателей с возможностью безредукторной импульсной подачи представляют собой перспективные разработки, однако необходимо учитывать, что их стоимость превосходит стоимость обычных систем в 1,2-1,5 раза [13].

Таким образом, управление каплепереносом с помощью различного вида импульсных воздействий является актуальным, что подтверждается современным развитием сварочного оборудования и технологии с целью получения сварного шва с заданными свойствами.

Работа выполнена в рамках гранта РФФИ 14_08_31036

Рецензенты:

Крампит А.Г., д.т.н., профессор, Юргинский технологический институт (филиал) федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет»., г. Юрга;

Сапожков С.Б., д.т.н., профессор, Юргинский технологический институт (филиал) федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет», г. Юрга.

Библиографическая ссылка

Филонов А.В., Крюков А.В. СИСТЕМЫ УПРАВЛЕНИЯ ПЕРЕНОСОМ КАПЕЛЬ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ // Современные проблемы науки и образования. – 2014. – № 6. ;URL: https://science-education.ru/ru/article/view?id=15486 (дата обращения: 18.04.2024).