В настоящее время весьма интенсивно развиваются способы быстрого прототипирования. Одним из перспективных методов, позволяющих за короткое время получать изделия сложной формы из широкого спектра материалов, является селективное лазерное плавление [7,8].

Метод находит широкое применение в различных отраслях машиностроения, а также в медицине, фармакологии, в нефте- и газохимии, в частности для изготовления индивидуальных медицинских протезов, пластин для челюстно–лицевой хирургии, топливных элементов и катализаторов, фильтрующих элементов и т.д. Технология лазерного спекания используется для производства небольших объемов продукции или прототипов, при этом время формирования готового изделия зависит от его размеров, а не от сложности [4,5,6].

Суть метода состоит в том, что под действием лазерного излучения послойно происходит спекание порошка в соответствии с исходной 3D моделью. Порошковый материал наносится на специальную подложку (титановую, алюминиевую, стальную и др.) и разравнивается скребком, затем подложка опускается на один уровень вниз и процесс повторяется. Образец формируется в слое порошкового материала, таким образом, минимизируется количество поддержек, необходимых для бездефектного построения изделия. Излишки порошка можно использовать повторно после просеивания. В качестве защитной атмосферы используется газ или вакуум в зависимости от материала порошка.

Наиболее значимыми параметрами, определяющими качество спекаемых слоев, являются характеристики исходных материалов и параметры спекания. К характеристикам исходных материалов относятся размер и форма частиц, насыпная плотность и величина удельной поверхности порошка. Параметрами спекания являются мощность лазера, скорость сканирования, интенсивность лазерного излучения, частота импульсов, защитная атмосфера, время выдержки. Качество спекаемых слоев характеризуется максимально достижимой точностью, равномерной плотностью, максимальной и минимальной толщиной обрабатываемого слоя.

Важным этапом является выбор оптимальных параметров обработки, как экспериментальным путем, так и методами математического моделирования, что позволит усовершенствовать процесс создания материалов с заданным комплексом требований [1,2,3]. Методика послойного лазерного синтеза является актуальной для любой отрасли промышленности, где существуют задачи моделирования и быстрого получения изделий с заданными свойствами.

Целью работы является исследование влияния различных режимов обработки на формирование структуры образцов, получаемых в процессе селективного лазерного плавления металлических порошков.

Материалы и методы исследования

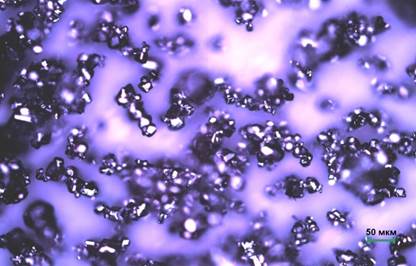

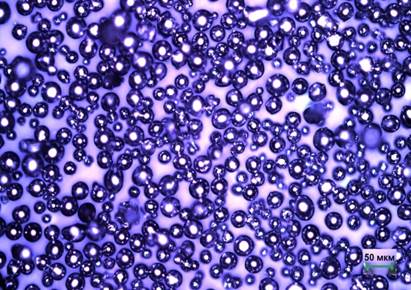

В эксперименте в качестве исходного материала использовались вольфрамовый и титановый порошки со средним размером частиц 30 мкм, которые имели форму, близкую к сферической (рис. 1).

а)

а)

б)

б)

Рис. 1 Исходные порошки: вольфрамовый (а) и титановый (б)

Лазерное спекание проводилось на установке Realizer SLM 50 с размером зоны для построений Ø70×35 мм. В рабочей камере поддерживалось давление 8 мбар, в качестве защитной атмосферы использовался аргон. В процессе применялся волоконный лазер, мощностью 250 Вт с длиной волны 680 нм.

Частицы титанового порошка спекались на титановой подложке, а вольфрамового – на стальной, использовались различные параметры лазерного излучения. Толщина обрабатываемого слоя составляла 30 мкм, время выдержки – 40 мкс.

Интенсивность лазера выбиралась в зависимости от материала порошка, спекание частиц титана проводилось при силе тока 1000, 1500, 3500 мА, вольфрамовый порошок подвергался излучению лазера, интенсивностью 1400, 2000, 5000 мА.

Запрессовка образцов для дальнейшего получения шлифов проводилось на заливочном прессе LECO PR4X. В качестве компаунда для запрессовки использовался бакелит. Исследование структуры образцов проводилось на инвертированном микроскопе отраженного света Olympus GX 51 при увеличении 200 крат. Просеивание порошков проводилось на установке Realizer Sieving-Station PS 02.

Результаты исследования и их обсуждение

В результате спекания были получены плотные, а также ячеистые образцы со сложной пространственной структурой (рис. 2).

Рис 2. Высокопористый ячеистый образец, полученный в результате спекания

Выявлено, что для спекания вольфрамового порошка необходима большая интенсивность лазерного излучения, чем для титанового порошка. Так при силе тока 1500 мА происходило спекание частиц титана, спекание порошка вольфрама наблюдалось при интенсивности порядка 2000 мА. Силы тока в пределах 1000-1400 мА оказалось недостаточно для придания единой структуры частицам и сохранения формы, образцы расслаивались.

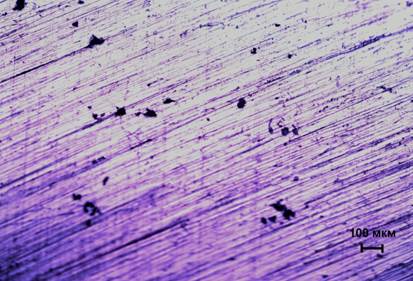

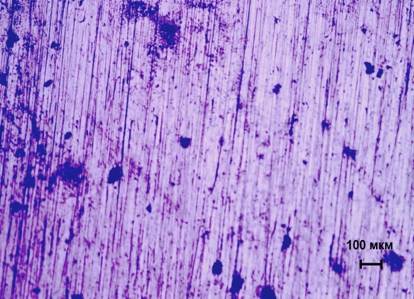

Представлены структуры, полученные при плавлении порошков титана и вольфрама при интенсивностях излучения 3500 и 5000 мА соответственно, в которых наблюдается однородность структуры, при наличии пор. Размеры пор при принятых режимах обработки наблюдаются в пределах до 100 мкм (рис. 3).

а)

а)

б)

б)

Рис. 3 Шлифы вольфрамового (а) и титанового (б) образцов

Заключение

Теоретическое и экспериментальное изучение процесса плавления порошковых материалов в целях послойного синтеза объемных изделий при воздействии лазерного излучения и определение режимов лазерного спекания является важной задачей.

Рассмотрены основные факторы, оказывающие непосредственное влияние на процесс создания материалов с заданным комплексом требований. Выявлено, что силы тока в пределах 1000-1400 мА оказалось недостаточно для придания единой структуры частицам порошка и сохранения формы. Установлено, что плавление титана и вольфрама достигалось при интенсивностях излучения 3500 и 5000 мА соответственно. Представлены структуры, полученные при плавлении исходных порошков, размеры пор в исследуемых образцах не превышают 100 мкм. Показана возможность получения изделий сложной формы с регулируемым размером ячеек.

Представленные в работе результаты являются базой исследований и разработок, направленных на совершенствование процесса селективного лазерного спекания и повышения эксплуатационных свойств получаемых материалов.

Исследования выполнены при финансовой поддержке Министерства образования и науки по государственному заданию (базовая часть) № 2014/152, НИР № 1460

Рецензенты:

Симонов Ю.Н., д.т.н., проф., зав. каф. МТО ПНИПУ, г. Пермь;

Матыгуллина Е.В., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Килина П.Н., Морозов Е.А., Ханов А.М., Сиротенко Л.Д. ИССЛЕДОВАНИЕ РЕЖИМОВ СЕЛЕКТИВНОГО ЛАЗЕРНОГО ПЛАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ // Современные проблемы науки и образования. – 2014. – № 6. ;URL: https://science-education.ru/ru/article/view?id=16035 (дата обращения: 16.04.2024).