Ребристые трубы получают методами продольной и поперечно-винтовой прокатки, что позволяет достичь 100 % использования металла и очень высокой производительности процесса. Однако трубы с высотой ребра более 1 мм возможно получить только на станах поперечно-винтовой прокатки [1,4,6].

Способ получения теплообменных труб

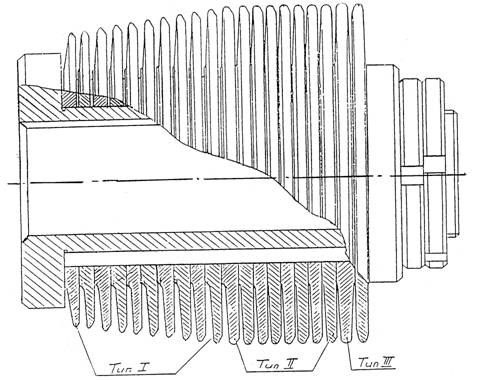

Способ реализован на трехвалковом стане поперечно-винтовой прокатки [2, 3, 5]. Эти станы нашли широкое применение в металлургической промышленности, однако в настоящее время требования к качеству и точности труб возросли, а, следовательно, изменилась и технология их производства. В первую очередь это касается рабочего инструмента. Для формирования точного профиля трубы необходимо спроектировать и изготовить профильные рабочие валки (рис.1). Так как труба может иметь различные параметры, такие как диаметр, высота ребра, толщина ребра и другие, то калибровка валков осуществляется на основе исходных данных для каждого типоразмера – это диаметр труб, геометрия профиля и число заходов ребер.

Рис. 1. Конструкция рабочего валка:

Тип I – диски заходного конуса, Тип II – диски калибрующие и формирующие, Тип III – диск дополнительного обжатия

Диаметр, толщина стенки трубы и элементы профиля ребер (шаг, высота, толщина), определяющие коэффициент оребрения, выбираются на основании теплотехнических и прочностных расчетов. Заходность ребер обычно определяется по технологическим соображениям. Наибольший диаметр валков определяется из условия возможности прокатки труб наименьшего диаметра на трехвалковом стане. Это условие приводит к соотношению

![]()

где Dнаиб– наибольший диаметр валков, мм; dнаим–наименьший наружный диаметр прокатываемой трубы, мм; S– радиальный зазор между валками, мм (не менее 1..2 мм).

Толщина дисков должна быть меньше шага ребер на величину от 0,1 до 0,5 мм. Несоответствие шага ребер и толщины дисков происходит из-за упругой деформации деформирующих и калибрующих дисков, из-за развалки (отгиба) профиля ребер дисками, угла подачи,а также из-за наличия осевого истечения металла при выходе трубы из валков.

Шаг ребер приближается по величине к толщине дисков при увеличении количества калибрующих дисков.

Формирование ребер из стенки труб осуществляется за счет радиального и осевого обжатия металла в калибрах. Валки для прокатки теплообменных труб имеют заходный конус и цилиндрические участки, формующий и калибрующий (рис. 1).

Калибровка рабочего инструмента

На заходном конусе происходит, главным образом, радиальное обжатие заготовки с утонением стенки трубы и отделением определенных объемов металла, необходимых для формирования ребер. На цилиндрическом участке происходит вытяжка ребер за счет осевого обжатия металла в калибрах и их окончательное формирование.

Калибрующий участок состоит из 2-х, 3-х дисков с постоянным профилем. В некоторых случаях калибрующий участок составляют из дисков с постепенным утонением профиля и уменьшением диаметра, чем достигается уменьшение неуравновешенного осевого давления на последние деформирующие диски, действующего во время прокатки.

При заходе переднего и выходе заднего конца трубы из валков в начале и конце прокатки все диски последовательно нагружаются неуравновешенным осевым давлением.Для уменьшения одностороннего давления металла на диски концы заготовок необходимо протачивать на конус под углом 15–20°.Угол заборного конуса выбирают в зависимости от условий захвата. Для обеспечения устойчивого захвата при осевой подаче заготовки угол заборного конуса выбирают в пределах от 4 до 6 градусов.

Для построения калибровки валков задаются схемой и величинами частных обжатий, а также закономерностью изменения шага ребер в процессе их формирования. Опыт показывает, что при прокатке ребристых труб положительные результаты могут быть получены при калибровках валков, как с постоянным, так и с постепенно-увеличивающимся шагом ребер.

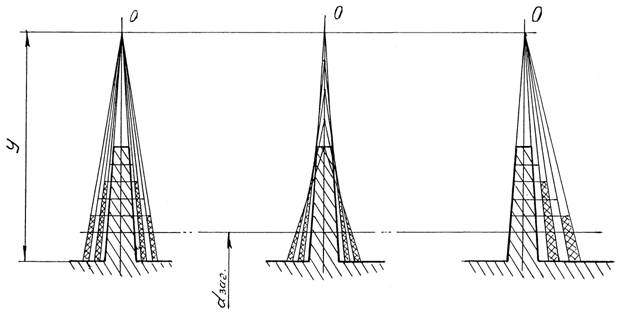

Калибровки с постоянным шагом ребер получили наибольшее распространение из-за возможности получения наиболее высоких ребер из сравнительно менее толстостенных заготовок. А также из-за простоты их изготовления и эксплуатации. Однако калибровки валков с постепенным увеличением шага ребер допускают большие частные обжатия, обеспечивают большее удлинение труб и могут оказаться наиболее целесообразными припрокатке труб увеличенного шага. Обычно калибровку валков выполняют «по построению», основанному на использовании постоянной «конструктивной» точки (рис.2).

а) б) в)

Рис. 2. Схема обжатия

По этому методу находится точка пересечения граней ребер в чистовом калибре, конструкционная точка «О» на расстоянии «Y» от основания ребра (рис. 2а). Профиль остальных калибров строится следующим образом: ширину калибров по наружному диаметру валка изменяют по заданному режиму частных обжатий, а угол профиля калибров изменяют в соответствии с принятым построением.

Опыт показывает, что при калибровке валков с постоянной «конструкционной» точкой достигается наиболее равномерное, интенсивное истечение металла в радиальном и тангенциальном направлениях с образованием высоких ребер.

Наряду с этим применяют и другие схемы обжатий, например, с переменной «конструктивной» точкой (рис. 2б), с односторонним обжатием (рис.2 в), с постоянным углом профиля инструмента и др.

Калибровка валков с переменной «конструктивной» точкой даст возможность увеличить прочность рабочей части инструмента при некотором ограничении радиально-тангенциального истечения металла в калибрах. Калибровку валков с односторонним несимметричным обжатием применяют с целью упрощения изготовления при необходимости некоторого увеличения шага ребер и при сравнительно малых углах подъема винтовых ребер.

На выбор схемы обжатий влияют также технологичность конструкции и удобство эксплуатации инструмента.

При изготовлении дискового инструмента практически можно осуществить любую из рассмотренных схем обжатий.

Выводы

Таким образом, при проектировании рабочего инструмента в зависимости от требований к готовому изделию, следует выбирать один из предложенных способов калибровки, который может обеспечить не только заданный профиль готового изделия, но и повлиять на прочностные характеристики оребренной трубы.

Рецензенты:Колесников А.Г., д.т.н., профессор, руководитель Научно-учебного комплекса «Машиностроительные технологии», зав. кафедрой «Оборудование и технологии прокатки» МГТУ им. Н.Э.Баумана, г. Москва.

Евсюков С.А., д.т.н., профессор, заведующий кафедрой «Технологии обработки давлением», МГТУ им. Н.Э.Баумана, г. Москва.

Библиографическая ссылка

Соколова О.В., Комкова Т.Ю. ПРОЕКТИРОВАНИЕ ИНСТРУМЕНТА ДЛЯ ПРОКАТКИ ТЕПЛООБМЕННЫХ ТРУБ // Современные проблемы науки и образования. – 2015. – № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20635 (дата обращения: 19.04.2024).