Для повышения износостойкости деталей машин и инструмента применяются различные способы поверхностного упрочнения. Наиболее перспективными являются способы с применением высококонцентрированных источников нагрева – лазера, электронного луча, низкотемпературной плазмы [2, 3]. При этом очевидным является выполнение двух условий – получение упрочнённого слоя глубиной, не превышающей величину допустимого износа, и получение в слое оптимальной для данного вида износа структуры и свойств. Первое особенно важно для деталей сменного оборудования (прокатные валки, штампы и др.), которые подвергают ремонту - переточке на меньший размер, поскольку механическая обработка невыработанного упрочнённого слоя вызывает затруднения.

Плазменной закалкой эффективно упрочняются тонкие (0,7–1,5 мм) или более глубокие (до 2–5 мм) [5] слои изделий из углеродистых и низколегированных сталей с содержанием углерода 0,4 % и выше, а также чугунов, нитроцементированных и цементированных сталей. Образующиеся в зоне термического влияния закалочные структуры обладают повышенными твёрдостью, прочностью и износостойкостью.

Параметры процесса плазменной закалки – ток плазменной дуги и скорость перемещения (основные), расход плазмообразующего газа, расстояние между плазмотроном и изделием. Конкретной информации относительно взаимосвязи изменяемых параметров закалки с глубиной формирующегося слоя, его структурой и свойствами в литературе недостаточно.

В данной работе приведены результаты исследований регулирования глубины слоя, его микроструктуры и микротвёрдости образцов из стали У10 после поверхностной плазменной закалки без оплавления дугой прямого действия обратной полярности.

Материал и методы исследования

Химический состав стали удовлетворяет ГОСТ 1435-74, содержание углерода – 1,01%. Исходная структура нормализованной стали У10 состояла из перлита и структурного свободного цементита в виде сетки по границам зёрен. Постоянные параметры режима – длина дуги и расход плазмообразующего газа аргона – составили соответственно 6 мм и 7,5 л/мин. Для изучения особенностей формирования структуры, влияния параметров режима на фазовый состав и микротвёрдость зоны плазменного влияния (ЗПВ) исследовались плоские образцы размером 25 х 12 х 70 мм, упрочнённые при трёх фиксированных значениях линейной скорости перемещения плазмотрона относительно поверхности образца Vлин, равных 1,25 см/с, 2 см/с и 3 см/с в четырёх токовых интервалах I = 120–125 А, 140–150 А, 160–170 А и 195–205 А. Глубину ЗПВ измеряли на поперечных шлифах по центру упрочнённого сегмента, для замеров микротвёрдости (Нμ) использовали прибор ПМТ-3 при нагрузке 0,49 Н. Фазовый состав определяли на дифрактометре ДРОН-3 в железном Кα излучении.

Результаты исследования и их обсуждение

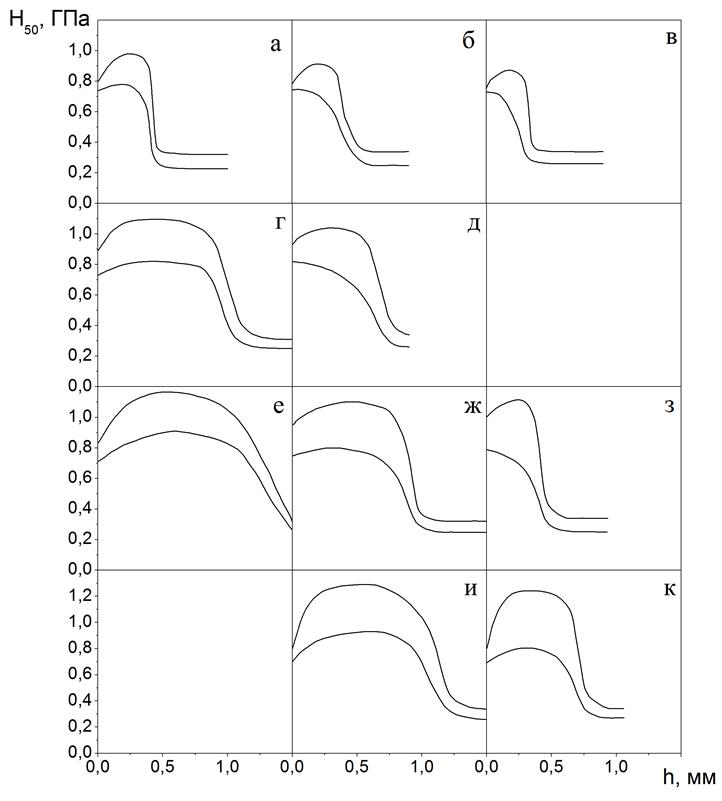

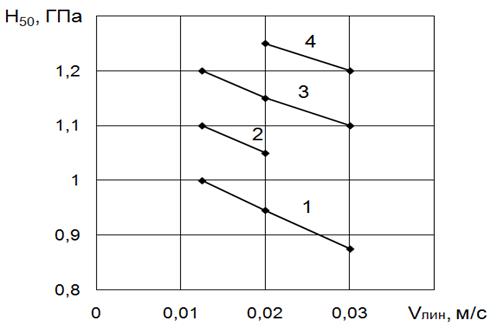

Кривые изменения микротвёрдости закалённой зоны по глубине исследуемых образцов приведены на рис. 1 (а–к). Полнота протекания процесса растворения вторичного и перлитного цементита при плазменном нагреве и гомогенизации аустенита определяются температурой, которая зависит от величины тока плазменной дуги, и временем пребывания при этой температуре, то есть скоростью перемещения плазмотрона. В микроструктуре образцов, обработанных плазмой при минимальном I (а, следовательно, и температуре) при всех исследуемых Vлин обнаружены нерастворённые при нагреве карбиды, что, по-видимому, и объясняет пониженную микротвёрдость мартенсита закалки (рис. 1 а, б, в). С увеличением скорости обработки от 1,25 см/с до 3 см/с максимальная микротвёрдость мартенсита уменьшается с 10000 МПа до 8800 МПа (рис. 2). На поверхности образцов, обработанных в первом токовом интервале, по данным рентгеноструктурного анализа содержится остаточный аустенит, сосредоточенный в тонком поверхностном слое: при скорости перемещения плазмотрона 1,25 см/с – 47 %, при скорости 2 см/с – 29 %, при скорости 3 см/с – 27 %. Металлографически было выявлено, что именно в этом слое наблюдается снижение микротвёрдости (рис. 1 а–в). Результирующая средняя микротвёрдость поверхности (рис. 3) определяется тремя конкурирующими факторами: максимальной микротвёрдостью мартенсита охлаждения (условно Мзак), количеством менее твёрдого остаточного аустенита γост и обеднённого углеродом мартенсита (условно Мотп), образовавшегося на участках неполной гомогенизации аустенита. Незавершённость процессов гомогенизации γ-твёрдого раствора подтверждается асимметрией линий (111) и (200) аустенита на дифрактограмме со стороны больших углов. Глубина ЗПВ (h) при данной величине I с увеличением Vлин от 1,25 cм/с до 3 см/с уменьшается с 0,45 мм до 0, 25 мм (рис. 4).

При токе дуги 140–150 А на поверхности закалённых образцов также формируется структура аустенитно-мартенситного типа с содержанием γост 70 %, что, естественно, приводит к уменьшению микротвёрдости поверхности до 9000–9500 МПа (рис. 1 г, д; рис. 3). На глубине от поверхности ~ 200 мкм структура этих образцов состоит преимущественно из высокоуглеродистого αм мартенсита, имеющего максимальную микротвёрдость Hμ = 11000 МПа и 10500 МПа (рис. 2), что выше Hμ αм, полученного при I = 125 А. Поскольку эти значения микротвёрдости αм для стали У10 являются предельными, можно предположить наличие дисперсных карбидов в структуре наряду с мартенситом. Переходная зона, где нерастворённые карбиды отчётливо видны в форме бывшей цементитной сетки и отдельных включений, состоит из мартенсита, троосто-мартенсита и перлитоподобных структур. Увеличение I со 120–125 А до 140–150 А сопровождается увеличением h при всех Vлин (рис. 1).

Дальнейшее повышение тока дуги до 160–170 А в ещё большей степени способствует насыщению аустенита углеродом при нагреве и увеличению максимальной Hμ Мзак до 12000–11000 МПа (рис. 1 е, ж, з; рис. 2; рис. 3). При этом необходимо отметить и увеличение количества γост на поверхности образцов до 78 % и 58 % соответственно Vлин = 2 и 3 см/сек, хотя твёрдость поверхности остаётся на уровне 9500 МПа и даже несколько выше – 10000 МПа. Взаимосвязь Hμ αм и % γост на рис. 5 поясняет отсутствие снижения микротвёрдости. Однако при Vлин = 1,25 см/с оно есть и со снижением γост с 70 % до 41 % микротвёрдость поверхности падает до 8000 МПа (рис. 1 е). Изменение при данной скорости % γост в меньшую сторону не является исключением, а указывает на сложный характер его зависимости от тока дуги: при Imax, близком к критическому, при котором начинается микрооплавление поверхности, % γост за счёт наиболее полной гомогенизации аустенита минимален. Падение же микротвёрдости обусловлено более сильным разогревом образца, снижением за счёт этого скорости охлаждения и увеличением Мотп к общему количеству мартенсита до 100 %. Глубина ЗПВ в третьем интервале токов также уменьшается с 1,51 мм до 0,47 мм с увеличением скорости перемещения плазмотрона (рис. 1 е, ж, з).

В четвёртом интервале токов дуги 195–200 А зафиксирована максимальная из исследуемых микротвёрдость α мартенсита, равная 12500 МПа (рис. 1 и, к; рис. 2). Подобная микротвёрдость мартенсита в стали У10, согласно литературным данным, указывает на предельное насыщение аустенита углеродом ~ 1,0 % при нагреве, то есть на полное растворение карбидов. Увеличение скорости перемещения плазмы до 3 см/с при том же токе не обеспечивает столь же высокую микротвёрдость αм, что, очевидно, объясняется недостатком времени температурного воздействия для протекания диффузионных процессов в полном объёме. Тем не менее, микротвёрдость поверхности закалки этих образцов невелика и составляет 8000–7500 МПа. Причиной тому наличие в структуре до 85 % γост.

На основании полученных результатов установлено, как в общем случае меняется глубина ЗПВ, максимальная микротвёрдость αм и средняя микротвёрдость поверхности закалки в зависимости от Vлин и I. На рис. 2 показано изменение max Hμ мартенсита с увеличением Vлин. Для всех исследуемых диапазонов I дуги эта зависимость одинакова: с увеличением скорости обработки максимальная микротвёрдость мартенсита уменьшается. Результирующая микротвёрдость мартенсита закалки зависит от содержания в нём углерода и обусловлена степенью обогащения аустенита углеродом при нагреве и скоростью охлаждения этого аустенита. Причём, если в первом случае с уменьшением скорости обработки насыщение аустенита углеродом увеличивается, что приводит к увеличению микротвёрдости мартенсита, то во втором случае напротив – уменьшение скорости охлаждения может повлечь самоотпуск мартенсита и, следовательно, уменьшение его микротвёрдости. При всех исследованных режимах, несмотря на высокую скорость охлаждения, происходит в той или иной степени процесс самоотпуска: мартенсит, образующийся в результате охлаждения, так же, как и остаточный аустенит, неоднороден по своему составу и на рентгенограммах присутствуют линии Мотп. Таким образом, скорость обработки неоднозначно влияет на факторы, определяющие микротвёрдость мартенсита закалки. Анализ результатов данного исследования показывает, что в случае плазменной обработки стали У10 решающую роль играет степень насыщения матрицы углеродом при нагреве [1], то есть с уменьшением скорости обработки в интервале от 3 до 1,25 см/с при неизменном токе микротвёрдость мартенсита увеличивается.

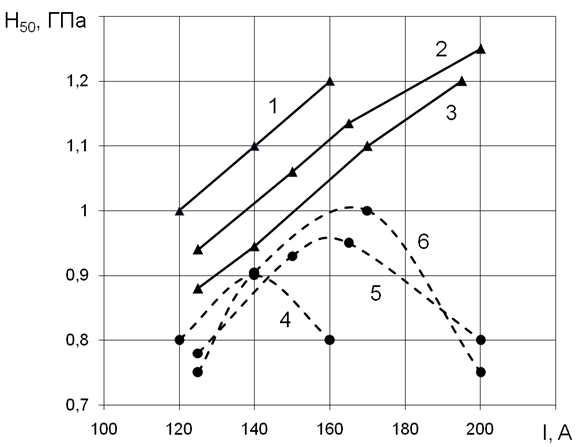

Аналогичное объяснение можно дать зависимости Hμ αм от I (рис. 3), поскольку увеличение температуры при одном и том же времени выдержки также сопровождается большей полнотой протекания диффузионных процессов при нагреве, то есть способствует обогащению αм углеродом.

Проанализированы зависимости изменения Hμ поверхности закалённых образцов от I, график приведен на рис. 3. Очевидно, что максимальная микротвёрдость мартенсита закалки, которая определяется количеством углерода в нём, пропорционально связана с количеством γост на поверхности закалённых образцов. Это подтверждает предположение о том, что количество γост в заэвтектоидной стали может служить индикатором полноты протекания диффузионных процессов в ЗПВ. Однако, исследование должно быть продолжено и выяснена возможная роль атмосферного азота в формировании структуры тонкого поверхностного слоя, что не исключает автор работы [4]. Полученные данные (рис. 3) объясняют наличие максимума на кривых 4, 5, 6, когда результирующая микротвёрдость на поверхности скоростной закалки определяется, с одной стороны, микротвёрдостью мартенсита, а с другой – количеством остаточного аустенита в нём.

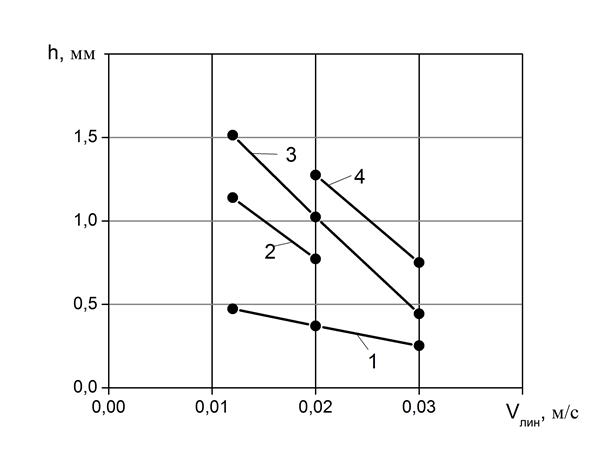

Уменьшение глубины h с увеличением Vлин (рис. 4) прослеживается для всех четырёх исследованных диапазонов токов. Эта зависимость вполне оправдана, так как скорость перемещения плазмотрона определяет время воздействия температуры и, следовательно, глубину прогрева металла. На том же рисунке показана также связь глубины ЗПВ и величины тока дуги при трёх скоростях её перемещения. Наиболее существенно, от 0,45 до 1,51 мм, h возрастает с увеличением I от 120 до 160 А при Vлин = 1,25 см/с. При Vлин = 2 см/с h изменяется от 0,38 до 1,25 мм с ростом I от 125 до 195 А, а при Vлин = 3 см/с – от 0,25 до 0,74 мм соответственно. Очевидно, что с увеличением скорости перемещения плазмотрона относительно поверхности образца влияние величины тока на глубину ЗПВ становится всё менее существенным.

Выводы

1. При плазменной закалке дугой прямого действия обратной полярности нормализованной стали У10 в исследуемом интервале линейных скоростей обработки и токов дуги глубина упрочнённой зоны составляет 0,25–1,51 мм.

2. Сложный характер зависимости фазового состава и микротвёрдости на поверхности и по глубине зоны плазменного влияния от параметров режима плазменной закалки без оплавления определяется полнотой растворения цементита в аустените и гомогенизацией последнего, то есть, максимальной температурой нагрева и временем пребывания при этой температуре.

3. Увеличение силы тока или уменьшение скорости перемещения плазменной дуги вызывает увеличение степени растворения избыточного цементита и, как следствие, образование высокоуглеродистого мартенсита с повышенной микротвёрдостью при охлаждении.

4. Возможность регулирования глубины, фазового состава и свойств упрочнённой зоны изменением параметров режима позволяет применять результаты проведённых исследований при практическом использовании плазменной закалки.

Рис. 1. Распределение микротвёрдости по глубине ЗПВ

а, г, е – Vлин=1,25 см/с; б, д, ж, и – Vлин=2 см/с; в, з, к – Vлин=3 см/с;

а, б, в – I=120-125 A; г, д – I=140-150 A; е, ж, з – I=160-170 A;

и, к – I=195-205 A.

Рис. 2. Зависимость максимальной микротвёрдости от скорости перемещения плазменной дуги: 1 – I=120-125 A; 2– I=140-150 A;

3 – I=160-170 А; 4 – I=195-205 А.

Рис. 3. Зависимость микротвёрдости от тока плазменной дуги:

1, 2, 3 – Hmax мартенсита закалки; 4, 5, 6 – твёрдость поверхности;

1, 4 – Vлин=1,25 см/с; 2, 5 – Vлин=2 см/с; 3, 6 – Vлин=3 см/с.

Рис. 4. Зависимость глубины ЗПВ от скорости перемещения:

1 – I=120-125 A; 2– I=140-150 A; 3 – I=160-170 А; 4 – I=195-205 А.

Рецензенты:

Фарбер В.М., д.т.н., профессор кафедры термообработки и физики металлов, Уральский Федеральный Университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург;

Юдин Ю.В., д.т.н., профессор кафедры термообработки и физики металлов, Уральский Федеральный Университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург.

Библиографическая ссылка

Бердников А.А., Филиппов М.А., Бердников А.А., Алисова Г.В., Безносков Д.В. РЕГУЛИРОВАНИЕ ГЛУБИНЫ УПРОЧНЁННОГО СЛОЯ, ФАЗОВОГО СОСТАВА И СТРУКТУРЫ СТАЛИ У10 ПРИ ПЛАЗМЕННОЙ ЗАКАЛКЕ // Современные проблемы науки и образования. – 2015. – № 2-3. ;URL: https://science-education.ru/ru/article/view?id=23982 (дата обращения: 20.04.2024).