Введение

Остаточный ресурс ГПМ (грузоподъемного механизма) это – расчетная величина наработки грузоподъемной машины (с момента проведения экспертизы) до достижения предельного состояния ее базовых частей (несущих металлических конструкций) по критериям усталости. Суть оценки остаточного ресурса крана изначально заключается в определении группы классификации режима крана. Для определения группы классификации принимают во внимание класс использования и режим нагружения крана.

Определив и рассчитав остаточный ресурс, можно перейти к анализу полученных данных с помощью временных рядов. Логистическая регрессия используется для предсказания вероятности возникновения некоторого события, в связи с чем становится возможным предположить когда и при каких заданных условиях возникнет та или иная ситуация. В случае расчета остаточного ресурса крана становится возможным осуществить прогноз, в рамках которого владельцу ГПМ будет известен период эксплуатации машины. Линейная регрессия позволяет оценить степень зависимости одной переменной от другой или ряда других переменных. Отсюда следует, что в случае применения линейной регрессии сотрудники экспертных организаций имеют возможность оценить факторы, влияющие на ГПМ в целом.

Цель проведенного исследования заключается в поиске оптимального способа анализа остаточного ресурса грузоподъемных машин на основе применения временных рядов.

Актуальность данной проблемы состоит в предсказании периодов эксплуатации ГПМ без необходимости проведения ремонтных работ и замены комплектующих частей, а также оценки факторов, влияющих на степень износа ГПМ.

Расчет остаточного ресурса грузоподъемных машин

Разработка метода анализа остаточного ресурса при помощи временных рядов является весьма рациональным решением поставленной цели. Внедрение аналитики в оценку остаточных ресурсов грузоподъемных механизмов позволит повысить точность расчетов, которая напрямую влияет не только на прибыль компании, связанную с качеством и сроком эксплуатации машины, но и порой влияет на жизнь сотрудников, непосредственно работающих с грузоподъемными механизмами. Помимо этого, автоматизация оценки остаточного ресурса позволит сократить время приготовления готового паспорта ГПМ.

Остаточный ресурс ГПМ это – расчетная величина наработки грузоподъемной машины (с момента проведения экспертизы) до достижения предельного состояния ее базовых частей (несущих металлических конструкций) по критериям усталости.

Суть оценки остаточного ресурса крана изначально заключается в определении групп классификации режима крана. Для определения групп классификации принимают во внимание класс использования и режим нагружения крана. Класс использования любого из кранов зависит от общего числа рабочих циклов в течение срока службы крана и определяется по таблице 1.

Таблица 1 – Класс использования кранов

|

Класс использования |

Максимальное количество рабочих циклов |

Примечание |

|

U0 |

1,6*104 |

Нерегулярное использование |

|

U1 |

3,2*104 |

|

|

U2 |

6,3*104 |

|

|

U3 |

1,25*105 |

|

|

U4 |

2,5*105 |

Регулярное использование в легких условиях |

|

U5 |

5*105 |

Регулярное использование с перерывами |

|

U6 |

1*106 |

Регулярное интенсивное использование |

|

U7 |

2*106 |

Интенсивное использование |

|

U8 |

4*106 |

|

|

U9 |

Более 4*106 |

Режим нагружения связан со среднекубическим значением нагрузки на крюке в усредненном рабочем цикле (с номинальным коэффициентом распределения нагрузок К) и определяется по таблице 2.

Таблица 2 – Номинальные коэффициенты распределения нагрузок для кранов

|

Режим нагружения |

Номинальный коэффициент распределения нагрузок |

Примечание |

|

Q1 - легкий |

0,125 |

Краны, поднимающие регулярно легкие грузы, а номинальные грузы - редко |

|

Q2 - умеренный |

0,25 |

Краны, поднимающие регулярно средние грузы, а номинальные - довольно часто |

|

Q3 - тяжелый |

0,50 |

Краны, поднимающие регулярно тяжелые грузы, а номинальные – часто |

|

Q4 - весьма тяжелый |

1,00 |

Краны, поднимающие регулярно грузы, близкие к номинальным |

Коэффициент К рассчитывается по формуле: ![]() ,

,

где Ci – среднее число циклов работы с массой поднимаемого груза Pi;

Сt – суммарное число рабочих циклов;

Pmax – масса наибольшего груза, который разрешается поднимать краном.

По найденным значениям класса использования и режима нагружения по таблице 3 определяют группу классификации крана в целом.

Таблица 3 – Группы классификации режима кранов

|

Режим нагружения |

Класс использования |

|||||||||

|

U0 |

U1 |

U2 |

U3 |

U4 |

U5 |

U6 |

U7 |

U8 |

U9 |

|

|

Q1 |

* |

* |

A1 |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

A8 |

|

Q2 |

* |

A1 |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

A8 |

|

|

Q3 |

A1 |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

A8 |

|

|

|

Q4 |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

A8 |

|

|

|

Группа классификаций характеризует кран в целом по степени использования и степени действующих на него нагрузок. Так, к кранам групп классификации А1 и А2 относятся, например, краны, применяемые при ремонте и ревизиях оборудования машинных залов электростанций. Суммарное время использования таких кранов обычно не превышает 200 часов в год.

Краны групп А7 и А8, наоборот, работают с нагрузками, приближающимися к максимальным при большей продолжительности использования. К ним относятся специальные мостовые краны металлургических производств, применяемые на работах по транспортировке слитков и мульд с помощью автоматических грузозахватных органов и магнитов.

После определения группы классификации крана необходимо произвести сравнения наработки конкретной грузоподъемной машины с нормативными характеристиками.

Первым этапом определяется текущее значение характеристического числа (NT) –безразмерная величина, которая является мерой ресурса вышки на текущий момент, определяется по формуле:

![]()

где ![]() - поправочный коэффициент, который зависит от характера работ, выполняемых ГПМ, и выбирается по таблице 4.

- поправочный коэффициент, который зависит от характера работ, выполняемых ГПМ, и выбирается по таблице 4.

Таблица 4 – Поправочный коэффициент

|

Характер работ, выполняемых вышкой |

Поправочный коэффициент |

|

Регулярный |

0,5 |

|

Нерегулярный |

0,4 |

|

Вспомогательный |

0,3 |

Сt – число рабочих циклов, выполненных от начала эксплуатации. Данное число определяется по формуле:

Сt = К*n*T,

где K=2 – коэффициент запаса;

n – число циклов в смену;

T – общее число смен, отработанных вышкой от начала эксплуатации;

T в свою очередь рассчитывается как Т=300*М,

где М – число лет эксплуатации.

Далее используется уже известное нам число, найденное по группе классификаций кранов. Например, нормативное характеристическое число Nн применяется равным 8000 для легкого режима нагружения.

Таким образом расчётный ресурс вышки равен:

N=Nн- NT.

Отсюда также известно, что время до окончания расчетного срока службы вышки, т.е её остаточный ресурс, приближённо равен:

t=(N*tн)/Nн,

где tн – количество лет, которое определяется из нормативного документа РД-10-112-01-04 для каждого изучаемого крана.

Таким образом, можно определить остаточный ресурс той или иной грузоподъемной машины.

Определив остаточный ресурс, хотелось бы перейти к анализу полученных данных, а именно к временным рядам. Что в свою очередь открывает перспективы использования ГПМ на краткосрочные и долгосрочные периоды.

С содержательной точки зрения временной ряд порождается в результате наблюдения за одним или несколькими параметрами какого-либо процесса. При наблюдении фиксируется значение этих параметров и привязывается к моменту наблюдения. В результате образуется последовательность измеренных значений, упорядоченная в хронологическом порядке. Такая последовательность и называется временным рядом. На основе выявлении закономерностей в поведении наблюдаемого процесса и прогнозирования его поведения в будущем проведем анализ остаточного ресурса ГПМ.

Что касается линейной регрессии и её применения в анализе, то он является разновидностью алгоритма дерева принятия решений. Он помогает рассчитать линейную связь между зависимой и независимой переменной, а затем использовать эту связь при прогнозировании. В качестве зависимой переменной мы можем использовать данные о выходе из эксплуатации. Т.е. если выход из эксплуатации произошел, то переменная (y) равна 1, а иначе 0. Все независимые (x) переменные - это переменные, которые носят влиятельный характер на зависимую переменную. Это могут быть данные о температуре работы крана, степень агрессивности среды, сейсмичность района и т.д. Тогда:

![]() ,

,

где ![]() - параметры модели,

- параметры модели, ![]() - случайная ошибка модели, называется линейной регрессией, если функция регрессии f(x,b) имеет вид:

- случайная ошибка модели, называется линейной регрессией, если функция регрессии f(x,b) имеет вид:

![]() ,

,

где bj - параметры (коэффициенты) регрессии, хj - регрессоры (факторы модели), k - количество факторов модели.

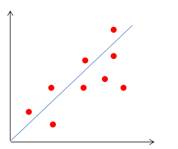

Каждой точке на диаграмме линейной регрессии (рисунок 1) соответствует ошибка, связанная с ее расстоянием от линии регрессии.

Рисунок 1 – Диаграмма линейной регрессии

Коэффициенты a и b в уравнении регрессии регулируют угол и положение линии регрессии. Можно получать регрессивное уравнение с помощью подбора коэффициентов a и b до тех пор, пока сумма ошибок, связанных с этими точками, не станет минимальной. Это может помочь эксперту промышленной безопасности избежать нежелательных ошибок при расчетах и выявлениях перспектив использования той или иной ГПМ.

Рассмотрим второй вид регрессии - это логистическая регрессия. Она является известным статистическим методом для определения влияния нескольких факторов на логическую пару результатов. Измеряется вклад каждого входного атрибута, и в законченной модели различные входы снабжаются весовыми коэффициентами. Название «логистическая регрессия» отражает тот факт, что кривая данных сжимается путем применения логистического преобразования с целью снижения эффекта экстремальных значений.

В качестве зависимой переменной, так же как и в линейной регрессии, можно использовать данные о выходе из эксплуатации ГПМ. Т.е. если выход из эксплуатации произошел, то эта переменная y равна 1, а иначе 0. Все независимые x переменные - это переменные, которые носят влиятельный характер на зависимую переменную. Это могут быть данные о температуре работы крана, степени агрессивности среды, сейсмичности района и т.д. Тогда делается предположение о том, что вероятность наступления события y=1 равна:

![]()

где ![]() ,

, ![]() и

и ![]() –вектора – столбцы значений независимых переменных

–вектора – столбцы значений независимых переменных ![]() и параметров (коэффициентов регрессии) — вещественных чисел

и параметров (коэффициентов регрессии) — вещественных чисел ![]() соответственно, а f(z) – так называемая логистическая функция.

соответственно, а f(z) – так называемая логистическая функция.

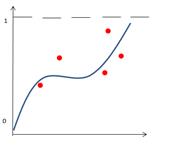

Работа такой регрессии несколько отличается. Предположим, что прогнозируемый столбец содержит только два состояния, но все же необходимо провести регрессионный анализ, сопоставляя входные столбцы с вероятностью того, что прогнозируемый столбец будет содержать конкретное состояние. На следующей диаграмме (рисунок 2) показаны результаты, которые будут получены, если состояниям прогнозируемого столбца присвоить значения 1 и 0, рассчитать вероятность того, что столбец будет содержать конкретное состояние, и рассчитать линейную регрессию по отношению к входной переменной.

Рисунок 2 – Диаграмма линейной регрессии с ограничениями

Ось X содержит значения входного столбца. Ось Y содержит вероятности того, что прогнозируемый столбец будет в том или ином состоянии. Проблемой в этой ситуации является то, что линейная регрессия не ограничивает значения столбца значениями 0 и 1, несмотря на то, что они являются минимальным и максимальным значениями этого столбца. Одним из способов решения этой проблемы является расчет логистической регрессии. Вместо создания прямой линии при логистическом регрессионном анализе создается кривая в форме латинской буквы «S», содержащая максимальное и минимальное ограничения.

Заметьте, что кривая никогда не выходит за пределы выше 1 или ниже 0. Логистическую регрессию можно использовать для описания того, какие входные столбцы являются важными для определения состояния прогнозируемого столбца.

Используя рассмотренные методы анализа на основе временных рядов, вполне возможно произвести исследование и взвешивание факторов, влияющих на результат и срок работы грузоподъемных механизмов, поиск факторов, влияющих на сохранность механизмов и опор грузоподъемной машины.

Рецензенты:

Марков Виталий Николаевич, доктор технических наук, профессор, профессор кафедры информационных систем и программирования Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Кубанский государственный технологический университет», г. Краснодар.

Ключко Владимир Игнатьевич доктор технических наук, профессор, профессор кафедры информационных систем и программирования Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Кубанский государственный технологический университет», г. Краснодар.

Библиографическая ссылка

Янаева М.В., Капуста Э.В., Лавров А.А. АВТОМАТИЗАЦИЯ РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА ГРУЗОПОДЪЕМНЫХ МАШИН // Современные проблемы науки и образования. – 2013. – № 3. ;URL: https://science-education.ru/ru/article/view?id=9208 (дата обращения: 16.04.2024).