Введение

В настоящее время установки автономного энергоснабжения малой мощности оснащаются бензиновыми или дизельными двигателями внутреннего сгорания (ДВС). Данные двигатели, как правило, представляют собой тепловые машины с низкой степенью форсировки, отличающиеся высоким моторесурсом и достаточно низким удельным расходом топлива. Но работа таких двигателей сопровождается акустическим шумом, возникающим на тактах впуска и выпуска, а также механическим шумом, обусловленным работой механизма газораспределения [3]. Капсулирование установок автономного энергоснабжения, которое заключается в размещении установок внутри тепло- и шумоизоляционного корпуса, позволяет частично сократить уровень шума, но это приводит к усложнению конструкции, увеличению объемов работ при техническом обслуживании, повышенным требованиям к компоновке и увеличению массы установки.

В ходе научно-исследовательской работы, выполненной в рамках государственного контракта № 14.516.11.0065 от «27» июня 2013 г., при финансовой поддержке Министерства образования и науки Российской Федерации, был проведен анализ состояния и тенденций развития установок автономного энергоснабжения, который показал, что сегодня одним из перспективных направлений в создании подобных установок является использование в составе установки двигателей с внешним подводом теплоты (ДВПТ), работающих по циклу Стирлинга. В сравнении с бензиновыми и дизельными ДВС, ДВПТ обладают низким уровнем шума, меньшими выбросами вредных веществ с отработавшими газами и многотопливностью, позволяющей работать на местных видах топлива. Но параметр удельной мощности ДВПТ, представляющий собой отношение эффективной мощности к массе двигателя, ниже аналогичного показателя бензиновых и дизельных ДВС. Таким образом, необходимо повышение энергоэффективных показателей, позволяющих ДВПТ конкурировать с бензиновыми и дизельными ДВС.

Способы повышения энергоэффективных показателей ДВПТ

Существует несколько основных способов повышения энергоэффективных показателей ДВПТ: увеличение максимальной температуры рабочего цикла и давления рабочего тела, повышение рабочей частоты вращения ДВПТ и применение регенератора теплоты [1].

1) Увеличение максимальной температуры рабочего цикла

Термический КПД ДВПТ, работающих по циклу Стирлинга, возрастает с повышением температуры при подводе тепловой энергии и с понижением температуры при отводе тепловой энергии.

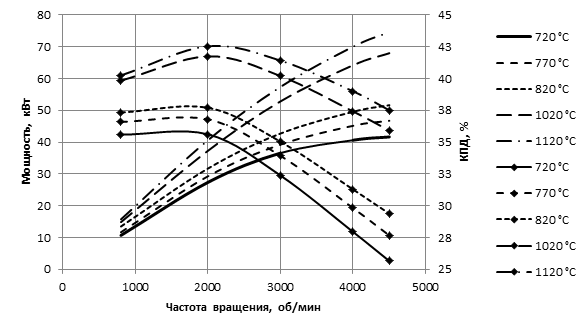

На рисунке 1 представлены зависимости изменения мощности и КПД от температуры в нагревателе ДВПТ [2].

Рисунок 1. График зависимости мощности и КПД от температуры в нагревателе ДВПТ (линии без точек соответствуют значениям мощности)

Из графика, представленного на рисунке 1, следует, что увеличение температуры в нагревателе ДВПТ неизменно приводит к повышению мощности и КПД. Однако максимальная температура рабочего цикла ограничена свойствами конструкционных материалов, из которых изготавливаются нагреватель, поршень и прочие элементы ДВПТ. Также необходимо учитывать растворимость рабочего тела в материале, что особенно актуально при использовании в качестве рабочего тела газов с малой молекулярной массой: водорода и гелия.

Детали ДВПТ, работающие в условиях высоких температур и нагрузок, вызванных высоким давлением рабочего тела, должны изготавливаться из дорогостоящих жаростойких сталей и высоколегированных сплавов на основе кобальта или никеля. Эти сплавы способны выдерживать постоянные напряжения в нагретых деталях двигателя, вызывающих ползучесть материала и его разрушение, а также циклические нагрузки, которые могут стать причиной усталостных разрушений.

2) Увеличение давления рабочего тела

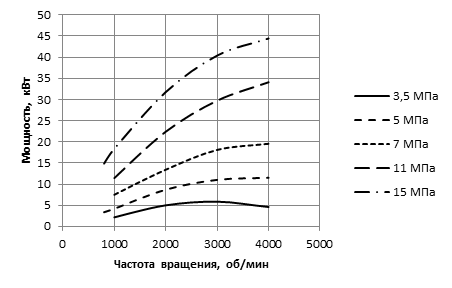

Согласно экспериментальным данным, полученным компанией «United Stirling», при испытании ДВПТ модели «P-40», при различных средних давлениях рабочего тела [4], определена зависимость между выходной мощностью и средним давлением цикла (рисунок 2).

Рисунок 2. Зависимость выходной мощности ДВПТ от среднего давления цикла

При этом значительное повышение давления рабочего тела до 25 МПа и более может привести к повреждениям теплообменного контура ДВПТ и утечкам рабочего тела из-за нарушения герметизации, что недопустимо вследствие снижения среднего давления цикла, приводящего к уменьшению выходной мощности. Предотвращение утечек рабочего тела, в первую очередь, водорода, представляет собой сложную задачу, поскольку водород обладает свойством диффундировать сквозь металлические стенки. Наличие уплотнений подвижных деталей (поршни, штоки), находящихся под постоянным воздействием высоких давления и температур со стороны рабочего тела, приводит к значительному усложнению конструкции и технологии изготовления.

В ряде случаев для уплотнения подвижных деталей используются биметаллические поверхности. При этом на основной материал наносят слой антифрикционного покрытия, после чего сопрягаемые детали подвергают индивидуальной обработке методом притира.

Когда невозможно применить уплотнения с достаточной эффективностью, для поддержания среднего давления цикла на постоянном уровне вынуждены использовать компрессор, который в автоматическом режиме нагнетает рабочее тело из внешнего резервуара при падении давления ниже установленного значения.

3) Повышение рабочей частоты вращения ДВПТ

Согласно теоретическим зависимостям, выходная мощность ДВПТ прямо пропорциональная скорости вращения вала (см. рисунок 1). С ростом рабочей частоты вращения ДВПТ увеличивается скорость движения рабочего тела в теплообменном контуре ДВПТ, что приводит к резкому росту аэродинамических потерь, значение которых пропорционально квадрату скорости движения рабочего тела. Для уменьшения этих потерь в качестве рабочего тела целесообразно использование газов с малой молекулярной массой: гелий и водород.

Тем не менее, дальнейшее увеличение частоты вращения двигателя может привести к ситуации, когда рабочее тело не будет успевать перемещаться из горячей полости в холодную и обратно, что приведет к неизбежному снижению энергоэффективных показателей.

Таким образом, использование высоких значений (температура рабочего цикла, давление рабочего тела и частота вращения) по каждому из трех способов вынуждает применять дорогостоящие материалы, конструировать детали и системы, отличающиеся сложной технологией изготовления и трудоемким техническим обслуживанием, что в итоге может значительно сократить экономический эффект от реализации этих способов.

4) Применение регенератора теплоты

Мощность и экономичность ДВПТ, работающего по циклу Стирлинга, в большой степени зависит от регенератора, который во время работы действует как тепловой аккумулятор: принимает теплоту от рабочего тела при прямом его течении от горячего к холодному объему и отдает ее при обратном течении рабочего тела.

Эффективность регенератора представляет собой отношение количества переданной теплоты к тому количеству теплоты, которое могло бы быть передано рабочим телом к насадке регенератора в идеальном случае, когда рабочее тело в виде идеального газа участвует в адиабатном процессе теплопередачи с бесконечно большим коэффициентом теплопередачи.

При отсутствии регенератора в составе теплообменного контура ДВПТ теплота, подведенная системе за счет сгорания топлива в нагревателе, в идеальном случае должна быть полностью поглощена охладителем после рабочего хода, то есть, выведена из термодинамического цикла. При этом охладитель будет испытывать повышенную тепловую нагрузку и его высокая эффективность работы должна обеспечиваться большой площадью теплообменной поверхности. Следующий цикл начинается с повторного нагрева рабочего тела до высокой температуры, при этом цикл подвода теплоты в нагревателе можно считать разомкнутым, что приводит к дополнительному расходу топлива и снижению энергоэффективных показатели ДВПТ. Упрощение конструкции при отсутствии регенератора в составе ДВПТ не дает преимущества на фоне резкого снижения эффективности термодинамического цикла.

Для качественной оценки влияния регенератора на рабочий цикл на рисунке 3 показана индикаторная PV-диаграмма рабочего цикла ДВПТ, оснащенного регенератором и без него.

Рисунок 4. Индикаторная PV-диаграмма рабочего цикла ДВПТ, оснащенного регенератором (кривая P1) и без него (кривая P2)

Площадь, ограниченная кривой PV-диаграммы, численно равна совершаемой работе. Таким образом, наличие регенератора при том же подводе теплоты позволяет значительно повысить величину совершаемой работы.

Особенности конструкции регенераторов

Основным элементом регенератора является насадка, выполненная из пористого материала с высокой теплоемкостью. Насадка может быть выполнена в виде сплошного цилиндра с отношением длины к диаметру менее 1, в виде полого толстостенного цилиндра, а также в виде наборных спрессованных пластин из проволоки.

Для изготовления пористой насадки регенератора применяют металлическую проволоку диаметром 20–60 мкм, проволочная сетка, керамические материалы, перфорированный лист, пенометалл и металлическую фольгу толщиной от 40 до 90 мкм. При изготовлении пористой насадки регенератора используются материалы с высокой теплоемкостью, обладающие достаточной площадью поверхности теплообмена при низком аэродинамическом сопротивлении.

Большими перспективами обладают пористые насадки, изготовленные из сложенной металлической фольги, образующей в конечном виде ячеистую структуру [6]. Современные технологии допускают варьирование способов укладки и фиксации металлической фольги, форму ячеек и толщину фольги, что позволяет изготавливать насадки с высокой пористостью (количество ячеек на единице площади поперечного сечения насадки) и низким аэродинамическим сопротивлением.

Известные работы в области изготовления пористых насадок регенератора из композитных материалов, которые, сочетая свойства нескольких материалов, обладают целым комплексом необходимых параметров, недостижимых при использовании обычных материалов [5].

Заключение

Существует несколько основных способов повышения энергоэффективных показателей ДВПТ. Наибольший эффект достижим при комплексном применении рассмотренных способов, но без использования предельных рабочих параметров для каждого из способов. Регенератор теплоты, работающий в составе ДВПТ, позволяет значительно повысить энергоэффективные показатели благодаря реализации регенеративного термодинамического цикла.

Рецензенты:

Ерохов В. И., д.т.н., профессор, Московский государственный машиностроительный университет (МАМИ), г. Москва.

Фомин В. М., д.т.н., профессор, Российский университет дружбы народов (РУДН), г. Москва.