Введение

В условиях мирового экономического кризиса нужды потребителей в высококачественных товарах резко возросли. Приоритетной задачей машиностроения является постоянное повышение показателей параметров качества и надежности выпускаемой продукции.

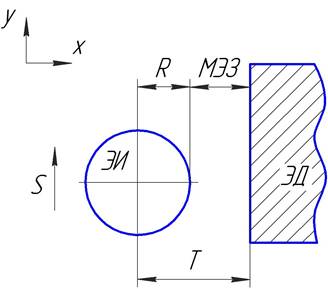

Технология электроэрозионной обработки является бесконтактным методом резки. При проектировании технологического процесса получения годной заготовки необходимо учитывать величину межэлектродного зазора (МЭЗ), размер электрода-инструмента (радиус R) и вносить коррекцию (Т) в управляющую программу (рис. 1). Адекватно подобранная коррекция позволяет обеспечивать заданную точность обработки.

Рис. 1. Формирование величины коррекции

Величина МЭЗ в процессе резания переменна [1,2,3]. Основными причинами данного явления являются: присутствие продуктов эрозии в зазоре и взаимное перемещение электродов.

Наличие продуктов эрозии в канале пробоя способно изменить свойства электродов и РЖ. От свойств РЖ зависит напряжение поддержания дуги U, величина которого влияет на энергию импульса Wи, что приводит к образованию непостоянного межэлектродного зазора, обуславливая появление элементарных случайных погрешностей [1-6].

Для подбора величины коррекции, при проектировании технологического процесса проволочно-вырезной электроэрозионной обработки широкое применение находит метод пробных резов. В заготовке вырезается небольшой участок с заданными размерами на определенных технологией режимах. После чего образец измеряется, и вычисляется погрешность обработки. Полученное значение погрешности вносится в управляющую программу станка. Данный метод позволяет с большой точностью определить необходимую величину коррекции при освоении на электроэрозионном станке новой продукции. Рассмотренный метод является не технологичным и ведет к увеличению времени обработки детали. Расчет величины коррекции без применения пробных резов является актуальной задачей.

Адекватным решением описанной задачи является моделирование процесса электроэрозионной обработки и расчет величины межэлектродного зазора. Разработанная модель позволит повысить технологичность процесса обработки и обеспечить заданную точность.

Материалы и методы исследования

В настоящее время не существует однозначных моделей, позволяющих рассчитать величину коррекции при электроэрозионной проволочно-вырезной обработке.

Для расчета величины коррекциив в первую очередь необходимо вычислить значение межэлектродного зазора. При расчете зазора используется подход, предложенный в работе [5], с учетом недостающих факторов.

Количество удаленной с поверхности детали массы материала за один рабочий импульс характеризуется коэффициентом съема материала MRR [3]:

![]()

где m – масса (кг); ![]() – время действия импульса (с).

– время действия импульса (с).

Из практики работы на электроэрозионном оборудовании установлено, что коэффициент съема материала существенным образом зависит от линейной скорости обработки Qл (м/с), величины межэлектродного зазора S (м), свойств обрабатываемого материала и высоты заготовки h (м) [6].

Таким образом, расчет коэффициента съема материала можно произвести по следующему уравнению:

![]()

где S – межэлектродный зазор (м); h – высота заготовки (м); ρ – плотность обрабатываемого материала (кг/м3); Qл – линейная скорость обработки (м/с), R – радиус ЭИ (м).

При расчете МЭЗ принимается, что вся энергия, выделяющаяся при пробое межэлектродного промежутка, по закону сохранения энергии, полностью переходит в тепловую энергию, которая в свою очередь расходуется на нагрев, плавление и испарение материалов электродов, на нагрев и испарение рабочей жидкости, на образование газового пузыря. Энергия импульса Wи (Дж), выделяющаяся в межэлектродный зазор, распределяясь между электродом-инструментом и электродом-деталью, обеспечивает удаление металла с обрабатываемой заготовки и может быть рассчитана [1-4]:

![]()

где U – напряжение, подаваемое на электроды, (В); I – сила тока, (А); tи – время действия импульса, (с).

Так как в процессе ЭЭО на стабильность протекания искрового разряда влияет множество факторов, в уравнение (3) вводится поправочный коэффициент, учитывающий долю полезного использования энергии импульса ηи.

Для плавления массы материала на поверхность электрода-детали необходимо сообщить некоторое количество теплоты Q (Дж). Тепло, необходимое для нагрева, плавления и испарения единицы массы вещества, определяется по закономерности:

![]()

где ств – удельная теплоемкость твердого металла (Дж/кг·К); сж – удельная теплоемкость жидкого металла (Дж/кг·К); m – масса материала (кг); ![]() – разности температур начальной и конечной для каждого из этапов нагрева, (К); λ – удельная теплота плавления металла (Дж/кг); r – удельная теплота парообразования металла (Дж/кг).

– разности температур начальной и конечной для каждого из этапов нагрева, (К); λ – удельная теплота плавления металла (Дж/кг); r – удельная теплота парообразования металла (Дж/кг).

Пусть К = ![]() ), тогда, выразив из уравнений (3) и (4) время действия импульса и массу материала, соответственно, и подставив их в выражение (1), получаем:

), тогда, выразив из уравнений (3) и (4) время действия импульса и массу материала, соответственно, и подставив их в выражение (1), получаем:

![]()

Приравняв выражения (2) и (5), вычисляется величина межэлектродного зазора:

![]()

Для расчета величины коррекции Т необходимо к значению межэлектродного зазора S прибавить радиус R проволоки (рис.1):

![]()

Данная модель позволяет рассчитать величину коррекции, которую необходимо внести в управляющую программу с целью получения годного размера.

Результаты исследования и их обсуждение

Используя рассмотренные модели, определим величину коррекции, которую необходимо ввести в управляющую программу при обработке заготовки по заданной траектории.

Расчет производится для материала – легированная сталь 40Х по ГОСТ 4543-71. Физические свойства материала представлены в табл. 1.

Табл. 1. Физические свойства материала

|

Материал |

λ, Дж/кг |

сж, Дж/кг·К

|

ств, Дж/кг·К |

ρ, кг/м3 |

r, Дж/кг |

Тплав, 0С |

Тж, 0С |

|

Сталь 40Х |

84000 |

795 |

444 |

7820 |

6300000 |

1460 |

2860 |

В качестве электрода инструмента выбрана латунная проволока BercoCut диаметром 0,25 мм.

В качестве технологического оборудования используется проволочно-вырезной электроэрозионный станок EcoCut.

Режимы обработки представлены в таблице 2.

Табл. 2. Параметры обработки

|

Материал |

h, м |

Qл, м/с |

U, В |

I, А |

|

40Х |

0,010 |

0.000040 |

50 |

1,2 |

Пользуясь выражением (7), произведен расчет величины коррекции. Для заданных условий обработки величина коррекции равняется Т = 0,000196 м.

Для проверки адекватности модели произведен эксперимент по измерению длиннового размера образца после проволочно-вырезной электроэрозионной обработки.

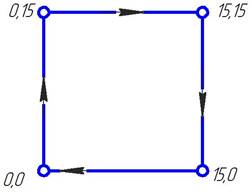

Из листа толщиной 10 мм вырезался квадратный образец со стороной 15 мм. Эскиз образца, с указанием направления движения электрода-проволоки, представлен на рис. 2.

Рис. 2. Траектория движения электрода-проволоки

Режимы обработки назначались согласно табл. 2. Эксперимент повторялся 3 раза. Во время проведения экспериментов коррекция на смещение траектории движения проволоки не задавалась.

В результате эксперимента длинновой размер образца равняется 14,648 мм. Следовательно, величина коррекции, которую необходимо внести в управляющую программу для получения точного размера, составляет Т = 0,176 мм.

Отличие величины коррекции, полученной экспериментальным путем, от значения, полученного в ходе моделирования, не превышает 12 %. Следовательно, модель расчета величины коррекция можно считать адекватной.

Выводы

Согласно полученным данным, следует, что при программировании проволочно-вырезного электроэрозионного станка для обработки заготовки высотой 10 мм, выполненные из материала Сталь 40Х на заданный размер, необходимо внести в управляющую программу коррекцию Т величиной 0,000196 м. Проведенный эксперимент показал, что отличие теоретических данных от экспериментальных не превышает 12 %.

Анализируя модель, видно, что величина коррекции существенным образом зависит от физических свойств обрабатываемого материала. Стоит отметить, что при увеличении высоты обработки существенным образом снижается значение производительности, таким образом, значение коррекции увеличивается. Увеличения силы тока приведет к увеличению коррекции. Однако с увеличением силы тока растет вероятность возникновения обрыва электрода-проволоки, что приведет к снижению качества обрабатываемой поверхности.

Рецензенты:

Беленький Владимир Яковлевич, д-р техн. наук, проф., декан МТФ ПНИПУ, г. Пермь.

Ханов Алмаз Муллаянович, д-р техн. наук, проф., зав. каф. КМиТОМ ПНИПУ, г. Пермь.