В последнее время среди всех видов механической обработки наибольшее внимание исследователей уделяется высокоскоростному и высокопроизводительному фрезерованию концевыми профильными фрезами. Это обусловлено, прежде всего, возможностью высокоэффективной многокоординатной обработки деталей сложной пространственной формы из цельного материала. Такая обработка предъявляет специфические требования к технологическому оборудованию, основными из которых являются:

- высокая кинематическая маневренность механической системы при ее достаточной жесткости;

- высокая динамичность приводов исполнительной системы в условиях симультанного характера движений и малых величин сил резания;

- высокое быстродействие системы управления при необходимой плавности движения в процессе резания и стабильности параметров переходных процессов.

Для автоматизации высокоскоростного фрезерования могут быть использованы современные 5-ти координатные (3+2) фрезерные обрабатывающие центры с высокоскоростными шпинделями, имеющие высокие динамические характеристики и точность позиционирования по всем координатным осям. Однако явно завышенные материалоемкость и энергопотребление при малых величинах сил резания не позволяют считать их использование при указанных видах обработки деталей сложной формы наилучшим решением. Кроме этого кинематическая маневренность центра в зоне обработки зачастую существенно ограничена размерами конструктивных элементов, включая приспособление, а значительные массы его подвижных частей обуславливают чрезмерно большие динамические нагрузки на приводы, работающие с непрерывным ускорением или замедлением по всем координатным осям.

Другим решением основного оборудования для обработки деталей сложной формы является использование традиционных многостепенных технологических роботов, оснащаемых высокоскоростными фрезерными головками. В то же время неподвижность заготовки в процессе обработки предопределяет необходимость в большом количестве степеней подвижности для заданной угловой ориентации инструмента к пяти плоскостям обработки. Существенная переменность массово-инерционных характеристик многозвенной кинематической цепи и значительные переменные статические нагрузки от веса звеньев обуславливают сложность обеспечения требуемой плавности движения, а одноканальность формирования движений во время выполнения обработки обуславливает необходимость последовательного пересчета большого количества координат при траекторном движении, а также сложность построения современного гибридного управления технологическим процессом.

Альтернативой обрабатывающим центрам и традиционным промышленным роботам для автоматизированного высокоскоростного и высокопроизводительного фрезерования деталей сложной формы может быть исполнительное устройство, комплексированное на базе механизмов относительного манипулирования с использованием подходов параллельной кинематики. Такое решение сочетает в себе высокую жесткость и разделение движений между инструментом и обрабатываемой деталью (двухканальность управления), присущие обрабатывающим центрам, с высокой кинематической маневренностью и относительно малой массой звеньев, свойственными технологическим роботам. Кроме этого система обладает высокой динамичностью приводов, высокой скоростью относительного перемещения детали и инструмента, стабильностью температурных параметров, высокой жесткостью за счет замыкания кинематической цепи, возможностью эффективной реализации статической разгрузки.

Эффективность функционирования технического решения исполнительной системы для автоматизированного фрезерования деталей сложной формы, указанного выше, во многом определяется эффективностью его системы управления. Построение системы управления выполнением рассматриваемой операции обуславливает необходимость решения комплекса задач, связанных с обеспечением требуемых параметров движения и взаимодействия между инструментом и деталью в процессе фрезерования с учетом многомерности системы и взаимосвязанности всех ее компонентов.

Многие стратегии и алгоритмы управления металлообрабатывающим оборудованием в последнее время строятся на основе использования моделей выполнения операции. При этом решаются задачи прогнозирования динамики [6] и нейросетевой стабилизации мощности резания [3], интеллектуализации процесса управления механообработкой с использованием нечеткой нейросетевой модели знаний [4] и ряд других. Успех в достижении поставленной цели управления, как и ее суть, во многом определяются эффективностью построенной модели, под которой следует понимать оптимальное сочетание сложности, точности и глубины отражения процесса. В большинстве случаев модели процесса механической обработки сводятся к 2D или 3D моделям осциллирующего взаимодействия рабочего инструмента с обрабатываемой заготовкой с учетом их упругого крепления. Среди наиболее полных математических моделей процесса фрезерования концевыми фрезами можно отметить модели, разработанные в лаборатории профессора Y. Altintasa (UBC) [5] и модель, построенную в институте автоматизации при МГТУ им. Н.Э. Баумана под руководством профессора С.А. Воронова [2].

В задачах автоматизации механической обработки одной из основных задач является задача управления процессом резания. В то же время процесс управления многомерным динамическим объектом, каким является станок, как правило, осуществляется путем решения обратных задач кинематики и динамики для исполнительной системы в реальном времени. Следовательно, управление процессом резания, как взаимодействием инструмента и детали, всегда происходит опосредованно через управление динамикой станка. Это обстоятельство обуславливает при построении модели необходимость учета динамических особенностей исполнительной системы, включая приводы, а также процесса управления движением. Необходимо отметить, что исполнительный механизм предлагаемой системы априорно обладает существенно переменными динамическими свойствами и параметрами внешней нагрузки в функции его положения. Исходя из этого, комплексную задачу рассматриваемого управления целесообразно разделить на вспомогательную задачу стабилизации, решение которой представлено в работе [1], и основную задачу – управление процессом резания.

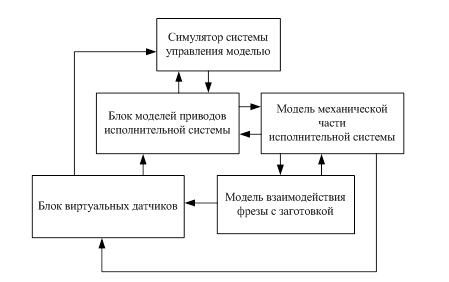

Не приводя достаточно сложных и громоздких векторно-матричных выражений, описывающих отдельные компоненты, ограничимся структурной схемой предлагаемой модели технологической системы фрезерования, отмеченной выше и приведенной на рисунке 1.

Рисунок 1. Структурная схема виртуальной технологической системы фрезерования

Симулятор системы управления моделью включает в себя интерполятор траектории относительного перемещения инструмента и изделия, модуль решения обратных задач, модель блока задания контурной скорости, подачи на зуб, скорости и глубины резания.

Блок моделей безредукторных приводов мехатронной исполнительной системы содержит модели двигателей, включая двигатель электрошпинделя фрезерной головки, ПИ-регуляторов тока и скорости с соответствующими обратными связями. Модель механической части системы включает в себя динамические модели основных компонентов кинематической структуры манипуляторов и фрезерной головки с учетом упруго- диссипативных связей, представленные в трехмерном пространстве. Взаимодействие фрезы и заготовки смоделировано на основе типовых выражений теории резания для обработки концевыми фрезами. Модель снабжена большим количеством виртуальных датчиков имитирующих работу датчиков, встроенных в реальную систему, а также дополнительных, которые необходимы для решения задач идентификации и обучения реальной системы.

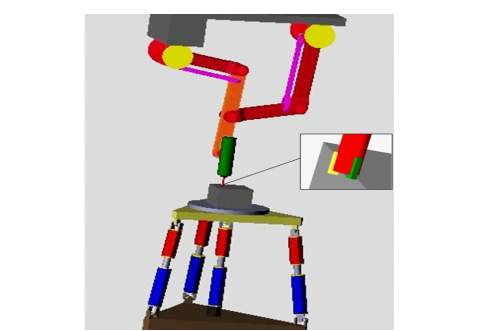

Предлагаемую структуру модели в определенной степени можно считать виртуальной технологической системой фрезерования, открывающей широкие возможности построения реальной системы и требующей применения достаточно мощного программного обеспечения. На рисунке 2 приведен вид механической части виртуальной технологической системы фрезерования на базе механизмов параллельной структуры, построенной с использованием библиотек Simulink, SimDrive и SimMechanics пакета Matlab.

Рисунок 2. Вид механической части виртуальной технологической системы фрезерования

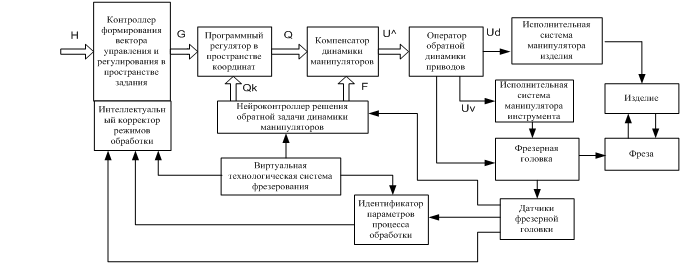

С помощью построенной модели может эффективно оцениваться динамика и кинематика процесса резания путем создания обширной базы данных и знаний для обучения и функционирования интеллектуальной системы управления, вариант структуры которой приведен на рисунке 3.

Рисунок 3. Структурная схема интеллектуальной системы управления

Здесь обозначено: H =![]() – шестимерный вектор задания технологических параметров обработки ( максимально допустимой окружной силы резания, скорости резания, глубины, подачи на зуб, максимальной шероховатости и допустимой погрешности обработки соответственно); G – управляющий блочный вектор положения, скорости и ускорения координат компонентов фрезы (условного центра и режущего лезвия) и траектории поверхности обработки в пространстве задания; Q – вектор задания обобщенных координат, скоростей и ускорений манипуляторов и фрезерной головки; U^,Ud и Uv – управляющие векторы на выходе компенсаторов динамики манипуляторов и приводов; Qk и F – обобщенные векторы и компоненты обратной динамики манипуляторов, сформированные в нейроконтроллере.

– шестимерный вектор задания технологических параметров обработки ( максимально допустимой окружной силы резания, скорости резания, глубины, подачи на зуб, максимальной шероховатости и допустимой погрешности обработки соответственно); G – управляющий блочный вектор положения, скорости и ускорения координат компонентов фрезы (условного центра и режущего лезвия) и траектории поверхности обработки в пространстве задания; Q – вектор задания обобщенных координат, скоростей и ускорений манипуляторов и фрезерной головки; U^,Ud и Uv – управляющие векторы на выходе компенсаторов динамики манипуляторов и приводов; Qk и F – обобщенные векторы и компоненты обратной динамики манипуляторов, сформированные в нейроконтроллере.

Использование созданной виртуальной технологической системы позволяет создать необходимую базу знаний и решать задачи интеллектуального управления на основе минимума априорной информации. Одним из основных компонентов в предлагаемой системе управления являются датчики, традиционно располагаемые во фрезерной головке (акселерометры, встроенные в подшипниковые узлы, энкодер и датчик тока, входящий в состав привода). На первом этапе осуществляется идентификация параметров процесса обработки при подаче различных стимулирующих возмущений в модель процесса резания: изменение подачи и глубины резания, случайное изменение твердости обрабатываемого материала, прогрессирующий износ произвольного количества зубьев фрезы и другие. Идентификация выполняется с использованием виртуальных датчиков модели фрезерной головки. Полученная информация является основой построения идентификатора параметров реального процесса резания (решение обратной технологической задачи) по сигналам с датчиков фрезерной головки с необходимой коррекцией параметров обработки по выбранным критериям. Виртуальная технологическая система также является основой для обучения нейроконтроллера, используемого для повышения быстродействия решения обратной задачи динамики манипуляторов. Рассмотренный вариант построения системы управления не исчерпывает всех возможностей использования разработанной виртуальной технологической системы, в частности, как эталонной модели при обеспечении вычислительных ресурсов необходимой мощностью.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364)

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок Владимирского государственного университета имени Александра Григорьевича и Николая Григорьевича Столетовых (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист ООО «Завод инновационных продуктов «КТЗ», г. Владимир.