Производство автоклавных газобетонных изделий растет значительно быстрее, чем выпуск других изделий для ограждающих конструкций зданий. Это связано с быстро растущей потребностью в них, а также с необходимостью повышения энергоэффективности и энергосбережения, объявленных приоритетным направлением развития науки, техники и технологии, в том числе в строительном комплексе [8, 9].

Из-за нестабильности свойств сырья, применяемого для изготовления газобетонов, возникает много проблем в вопросах подбора вяжущих, кремнеземсодержащего сырья и добавок [4].

Предприятия по выпуску извести в Российской Федерации, как правило, введены в эксплуатацию в послевоенные годы, поэтому их технологии и оборудование давно устарели и нуждаются в модернизации или замене, поэтому качество извести, поставляемой на предприятия по производству газобетонных изделий, в большинстве случаев нестабильно [5, 6, 7].

Наиболее сложной в настоящее время для предприятий производителей автоклавного газобетона является проблема гашения извести. В соответствии с требованиями для газосиликатов необходимо применять извести со временем гашения 8–15 мин. В Центральных районах Российской Федерации распространена известь, имеющая сроки гашения 1,5–3 мин. Без ввода добавки гипса с ней работать очень сложно. В восточной части России, напротив, производятся медленно гасящиеся и низкотемпературные виды извести, применение которых значительно снижает производительность заводов.

Нами установлен принцип поиска добавок-регуляторов гашения (ускорителей и замедлителей) известей и предложен целый ряд добавок-замедлителей. При этом мы исходили из следующих теоретических предпосылок (рабочей гипотезы)..

Лимитирующей стадией гидратации вяжущих, в том числе извести, является отвод продуктов гидратации из зоны химической реакции вяжущего с водой в жидкую фазу. Добавки, повышающие емкость жидкой фазы по ионам Са2+ и ОН–, увеличивают скорость гашения извести. Добавки, которые оказывают обратное действие, т.е. образуют с ионами Са2+ и ОН– малорастворимые соединения, уменьшают скорость гашения извести.

Для проверки эффективности действия одной из таких добавок-замедлителей, условно названной З-1, были выполнены эксперименты по определению времени и температуры гашения извести. Проверка действия добавки проводились на молотой извести. ОАО «Угловский известковый комбинат», п. Угловка Новгородской обл. и ООО «Придонхимстрой Известь», г. Россошь, Воронежской обл. Добавка З-1 была приготовлена в виде 1 %-ного водного раствора. Эксперимент проводился по следующей методике.

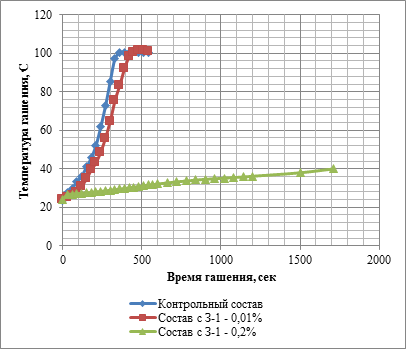

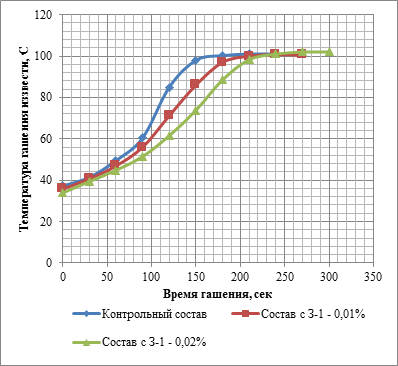

В термос емкостью 500 мл наливалась дистиллированная вода, туда же вводили определенное количество раствора добавки. Суммарный объем жидкой фазы составил 125 мл. После тщательного перемешивания раствора в него добавляли усредненную пробу извести массой 25 г. Компоненты быстро перемешивались деревянной палочкой, крышка термоса герметично закрывалась и ртутным или электронным термометром, каждые 30 сек, производились замеры температуры гашения извести. Дозировка добавки подбиралась таким образом, чтобы замедлить гашение извести на 1,5–2 мин, так как для стабилизации работы с любой известью даже со временем гашения 2 мин этого оказывается вполне достаточно для стабилизации производственного процесса. Результаты экспериментов приведены на графиках (рис. 1, 2).

Рис. 1. Графики действия замедляющей добавки на известь Угловского месторождения

Рис. 2. Графики результатов испытания замедляющей добавки на извести производства Россошанского завода

Как видно из рис. 1, предложенная добавка позволяет варьировать время гашения извести в достаточно широких пределах. Установлено, что исследованная добавка не оказывает отрицательного влияния на технологию производства и эксплуатационные свойства изделий.

Таким образом, применение в производстве автоклавных ячеистых бетонов предложенных добавок полностью снимает проблему быстрогасящихся известей, повышая при этом качество выпускаемой продукции, снижая себестоимость и значительно расширяя сырьевую базу силикатной промышленности.

Большое количество дефектов газобетона может быть вызвано присутствием гипса в его составе и образованием в процессе химического взаимодействия компонентов смеси – эттрингита (3CaO·Al2O3·3CaSO4·32H2O). Влияние эттрингита на свойства строительных материалов и изделий неоднозначно и зависит как от состава последних, так и внешних условий. Известно, что если эттрингит кристаллизуется в среде, насыщенной гидроксидом кальция, он вызывает расширение материала, вплоть до его растрескивания. Если же концентрация гидроксида кальция в поровой жидкости строительного изделия ниже 0,5 г/л, эттрингит кристаллизуется без существенного расширения, армируя и упрочняя структуру его вяжущей части. Эттрингит неустойчив при повышенных температурах и при температуре более 80–90 oC превращается в моносульфатную форму 3CaO·Al2O3·CaSO4·12H2O. Имеется обширная литература о роли эттрингита при твердении расширяющихся цементов и при сульфатной коррозии бетонов [2, 9, 14, 15]. Влияние же этого соединения на процессы производства силикатных изделий, в том числе газобетонных изделий автоклавного твердения, исследовано недостаточно.

Рассмотрим механизм сульфатного расширения. Известно, что величина кристаллизационного давления ∆Р, создаваемого растущими кристаллами, в том числе частицами эттрингита в порах газосиликатного изделия, равна [10]:

![]()

где ![]() – газовая постоянная, равная 8; Т – абсолютная температура среды, оК; V – объем, занимаемый кристаллизующейся фазой, м3 ; b – степень пересыщения.

– газовая постоянная, равная 8; Т – абсолютная температура среды, оК; V – объем, занимаемый кристаллизующейся фазой, м3 ; b – степень пересыщения.

При высокой концентрации гидроксида кальция в поровой жидкости растворимость гидроалюминатов кальция, особенно ионов алюминия ![]() очень низка. Эти ионы локализуются в ограниченном объеме у поверхности гидроалюмината, при этом численное значение V очень мало. При низкой концентрации гидроксида кальция из-за большой конгруэнтной растворимости гидроалюмината длина пробега ионов

очень низка. Эти ионы локализуются в ограниченном объеме у поверхности гидроалюмината, при этом численное значение V очень мало. При низкой концентрации гидроксида кальция из-за большой конгруэнтной растворимости гидроалюмината длина пробега ионов ![]() в поровой жидкости резко возрастает и объем V, в котором выпадают частицы эттрингита) увеличивается. Это ведет к снижению давления кристаллизации. С точки зрения изложенных теоретических представлений рассмотрим некоторые переделы в технологии производства газобетонных изделий.

в поровой жидкости резко возрастает и объем V, в котором выпадают частицы эттрингита) увеличивается. Это ведет к снижению давления кристаллизации. С точки зрения изложенных теоретических представлений рассмотрим некоторые переделы в технологии производства газобетонных изделий.

После поризации газобетонной смеси, в которую добавлен гипс, в системе образуется первичный эттрингит, кристаллизующийся в среде, пересыщенной свежеобразованным гидроксидом кальция, когда объем V в уравнении (1) минимален. Это создает условия для максимального давления кристаллизации.

Для образования эттрингита необходим источник активного глинозема либо гидроксида алюминия. Это, во-первых, алюминиевые порошок или паста, во вторых – портландцемент, который добавляется в бетон, и расход его порой превосходит расход известкового вяжущего. Согласно требованиям фирм-поставщиков технологического оборудования, для производства газобетонных изделий, содержание Al2O3 в песке допускается в количестве 5– 7 %, а иногда и до 18 % этого оксида. Из 1 г глинозема образуется 12 г эттрингита. Имеется и третий источник глинозема – песок. Однако глинозем в песке в большинстве случаев входит в состав либо полевых шпатов, либо глинистых минералов, которые реагируют с гидроксидом кальция лишь в автоклаве. В связи с этим только небольшая часть оксида алюминия, входящая в состав кварцевого песка как сырьевого компонента газобетонных материалов может стать источником образования первичного эттрингита. Тем не менее предельное содержание Al2O3 рекомендуем ограничить 7 %, т.к. нередко в природе встречаются аморфные, активные по отношению к гидроксиду кальция водные алюмосиликаты, которые могут принимать участие в образовании эттрингита.

Важнейшим фактором, влияющим на давление, создаваемое при кристаллизации эттрингита, является концентрация гидроксида кальция в окружающей среде. Основные гидросиликаты кальция – связующие газобетонных изделий – это тоберморит 11,3 Ả и ксонотлит. Их равновесная растворимость по гидроксиду кальция находится в пределах 0,1–0,3 г/л. При такой концентрации Ca(OH)2 эттрингит кристаллизуется рассредоточено, так как объем его образования V в уравнении (1) достаточно велик. При этом в структуре камня не возникают деструктивные внутренние напряжения.

После выгрузки изделий из автоклава и остывания массивов до 50 оС в них также возможно образование вторичного эттрингита из продуктов разложения первичного. Однако концентрация Ca(OH)2 в этой системе настолько мала, что количество образовавшегося вторичного эттрингита не может нанести ущерб качеству газосиликата, если он образуется в умеренных количествах.

А вот гипс в случае внесения его в смесь в повышенных дозировках, независимо от того, вошел он в состав гидросульфоалюмината, или нет, в автоклаве превращается в ангидрит CaSO4. При температуре 180 оС он гидратирует и переходит в полуводный сульфат кальция, а при 120 – 130 оС – в гипс CaSO4·2Н2О [3]. Эти процессы сопровождаются локальным увеличением объема твердой фазы. Не исключено, что именно эти факторы вызывают иногда деструктивные процессы, которые приписывают вторичному эттрингиту.

Наличие в смеси Сa(OH)2cSiO2 небольшого количества гипса ускоряет синтез гидросиликатов кальция, так как повышает степень пересыщения жидкой фазы по ионам кальция. Кроме того, гипс, обладая более высокой растворимостью по ионам Са2+ в сравнении с известью, повышает емкость жидкой фазы по этим ионам, что дополнительно стимулирует синтез гидросиликатов кальция.

Таким образом, гипс в составе газосиликатной смеси может оказывать как положительное, так и отрицательное действие. Предлагаем ограничить его количество: для литьевой технологии – до 7 %, для ударной технологии – 2,5 %.

Самым сложным во всех регионах России является поиск кремнеземистого компонента – песка, пригодного для производства ячеистых бетонов автоклавного твердения. Песок является самым дешевым материалом, но его расход в смеси всегда наибольший, и, следовательно, вносит значительный вклад в себестоимость продукции. Нами проведены исследования по литературным данным и промышленные испытания различных песков. Установлено, что при его выборе необходимо учитывать состав и свойства новообразований, получающихся после автоклавной обработки. Проведено ранжирование по активности взаимодействия с известью минералов, содержащих кремнезем. На основе кислотно-основных взаимодействий объяснена эта закономерность.

Согласно теории В.С. Соболева [12], кремнекислота (H4SiO4, H2SiO3 и др.) обладает более сильными кислотными свойствами, чем кислоты, содержащие алюминий (H3AlO3 и HAlO2). Чем больше в минерале содержится кремнекислоты, т.е. чем больше в нем отношение SiO2/Al2O3, тем активнее, при прочих равных условиях, он реагирует с Ca(ОН)2. В связи с этим наиболее активно образование гидросиликатов кальция идет при взаимодействии с SiO2. По мере частичного замещения ионов кремния ионами алюминия активность их взаимодействия с гидроксидом кальция снижается, поэтому полевошпатовые пески менее активны, чем кварцевые, так как в них на 6 молей SiO2 приходится 1 моль Al2O3. В нефелинах отношение SiO2/Al2O3= 1/1, но они являются солями алюмокремниевых кислот с большей основностью, чем полевые шпаты. Изложенные соображения полностью согласуются с экспериментальными данными В.А. Авакова и Б.Н. Виноградова и др. исследователей [1], дополняют и расширяют их.

В ряде случаев песчаный компонент силикатных бетонов, в том числе газобетоносиликатов, может содержать до 20 % карбонатов кальция и магния. При решении вопросов о целесообразности использования таких карбонатсодержащих пород для производства газобетонов, и это установлено более ранними исследованиями авторов [11], необходимо определять электрокинетический потенциал их карбонатной составляющей, так как в зависимости от места залегания и генезиса в карбонатах могут быть как положительно, так и отрицательно заряженные активные центры. Если карбонатная порода имеет отрицательный электрокинетический потенциал и на его поверхности преобладают активные центры, имеющие отрицательный знак, то они не желательны как компонент силикатного кирпича и бетонов плотной структуры. Это обусловлено тем, что гидросиликатная связка силикатного кирпича имеет отрицательный заряд, а наличие отрицательно заряженных частиц карбонатов, которые не образуют никаких видов связи с одноименно заряженными стенками капилляров строительного материала, будет отрицательно влиять на его физико-механические характеристики, в том числе наблюдается повышенная ползучесть конструкций, в которых использовались такие изделия.

Если же на поверхности карбонатных частиц преобладает положительный заряд активных центров, то они в структуре силикатного кирпича и бетона будут выполнять структурирующую роль из-за электростатического притяжения элементов связки и карбонатных частиц. Сходные процессы происходят и в межпоровых перегородках ячеистого газобетоносиликата.

Сравнительные испытания кварцевых и полевошпатовых песков показали, что применение последних в качестве кремнеземистого компонента в отсутствии кварцевых песков допустимо. Однако необходимо строго контролировать и ограничивать наличие в них крупных фракций.

Рецензенты:

Шаповалов Н.А., д.т.н., первый проректор, профессор кафедры неорганической химии ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.

Трубаев П.А., д.т.н., профессор кафедры энергетики теплотехнологии ФГБОУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.