Современная технология производства закаленного стекла представляет автоматизированное поточное производство, состоящее из последовательных технологических стадий. Закалка является основным процессом, определяющим качество вырабатываемого стекла [5]. Точность и отлаженность технологического процесса закалки влияет на качество вырабатываемых изделий, отклонение гнутых изделий от заданной формы и характер разрушения при испытаниях [1].

Статистический анализ качества вырабатываемого стекла выявил значительный разброс отклонений формы стекол от требований чертежа [3] и показателей характера разрушений при испытаниях [4]. Анализ технологических режимов стадий закалки показал недостаточную стабильность и точность ведения процессов. Нестабильность может вызваться разными причинами – плохой наладкой оборудования, периодической перенастройкой оборудования на выработку изделий разных типов, сменой операторов, ошибками при ручном ведении процессов и др.

Внедрение компьютерных систем для поддержки принимаемых технологами решений (СППР) по коррекции технологических режимов закалки является одним из возможностей, позволяющих повысить качество вырабатываемых изделий на эксплуатируемом технологическом оборудовании. Создание СППР требует разработки алгоритмов управления, использующих математические модели для описания влияния технологических режимов процесса закалки на показатели качества вырабатываемого стекла. Перспективность такого подхода описана в монографии [5].

Эффективность алгоритмов управления зависит от точности математических моделей, описывающих процесс закалки и методов, положенных в основу расчетного определения управляющих воздействий. Значительная вариация характеристик вырабатываемых стекол, достигающая по отдельным показателям 30–40 % [3, 4], требует разработки нелинейных математических моделей, описывающих влияние режима закалки на характеристики вырабатываемых изделий.

Для моделирования процесса закалки выбрана нейронная сеть – многослойный персептрон MPL с прямой передачей сигнала и с сигмоидальными передаточными функциями. Входной слой служит для ввода значений режимных переменных. Каждый из скрытых и выходных нейронов соединен со всеми элементами предыдущего слоя. Для большинства приложений предпочтительными являются сети с полной системой связей, чем был обоснован тип выбранной нейронной сети.

В большинстве случаев нейронная сеть используется для предсказания одной переменной. При управлении процессом закалки необходимо предсказывать несколько переменных, характеризующих показатели качества вырабатываемых изделий. Разработаны модели, адекватно описывающие зависимость отклонения формы стекла (y1-y5) и характера разрушений при испытаниях (y6-y8) от технологических режимов стадий процесса закалки [2]. Архитектура и характеристики моделей приведены в табл. 1.

Таблица 1. Характеристики моделей на нейронных сетях

|

Модель |

Архитектура сети (k-m-i) |

Коэффициент детерминации R2, % |

F-критерий |

Среднее значение стандартной ошибки, S, мм |

Коэффициент корреляции расчетных данных с реальными данными |

|

y1 |

8-4-1 |

60,2 |

1,89 |

0,20 |

0,78 |

|

y2 |

3-4-1 |

82,6 |

5,95 |

0,09 |

0,91 |

|

y3 |

18-8-1 |

97,1 |

4,04 |

0,23 |

0,99 |

|

y4 |

12-3-1 |

73,2 |

5,45 |

0,13 |

0,86 |

|

y5 |

7-4-1 |

89,9 |

11,09 |

0,08 |

0,98 |

|

y6 |

3-3-1 |

97,5 |

104 |

7,80 |

0,99 |

|

y7 |

4-5-1 |

87,8 |

8,66 |

4,91 |

0,94 |

|

y8 |

3-5-1 |

84,7 |

6,64 |

3,44 |

0,93 |

Примечание: k – размерность входного сигнала; i – размерность выходного сигнала; m – число нейронов в скрытом слое.

Учитывая нестабильность формы вырабатываемых изделий из закаленного стекла, предложен комплексный критерий для оценки качества автомобильного стекла, учитывающий отклонение гнутых изделий от заданной формы и показатели характера разрушения изделий при испытаниях.

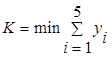

Критерий управления отражает суммарное отклонение гнутых изделий от заданной формы по всему периметру. При этом накладываются ограничения на максимальную величину отклонений в точках контроля на четырех сторонах стекла и отклонение образующей цилиндра. Показатели характера разрушения изделий при испытаниях должны удовлетворять требованиям ГОСТ [1]. С учетом сказанного задача управления технологическим процессом закалки стекла принимает следующий вид:

, (1)

, (1)

при выполнении ограничений:

yi ≤ yi, зад для i =1, 2, .. 5, (2)

yj≤ yj, зад для j =6, 8 , (3 )

y7 ≥ y7 зад , (4)

xn,min ≤ xn ≤ xn, max для n=1, 2, …18. (5)

где yi зад – ограничения на величину отклонения от заданной формы гнутого стекла в точках контроля; y6 зад - y8 зад – ограничения на показатели характера разрушения.

Неравенства (2) задают ограничения на максимальную величину отклонения формы стекла по сторонам yi, зад , i =1- 4 и отклонение образующей цилиндра y5, зад. Ограничения (3, 4) определяются требованиями на характер разрушения стекла при испытаниях. Максимальное число осколков должно быть не более y6 зад, минимальное количество не менее y7 зад . Длина осколков не должна превышать y8,зад . Требования указаны в технических условиях на конкретные изделия и определены ГОСТ-ом [1].. Последнее неравенство (5) ограничивает допустимый по технологии диапазон изменения режимных переменных стадий процесса закалки автомобильных стекол.

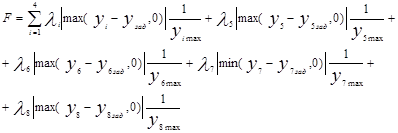

Сформулированная задача условной оптимизации (1–5) представляет собой задачу математического программирования. Высокая размерность задачи управления и большое число ограничений создают неудобства в практическом использовании сформулированной задачи. В связи с этим «жесткие» ограничения (2–4) заменены «нежесткими». Задача условной оптимизации сведена к решению задачи безусловной оптимизации с использованием метода штрафных функций.

Критерием управления выбрана штрафная функция F, имеющая следующий вид:

(6)

(6)

где λi – коэффициенты веса слагаемых штрафной функции, принимались равными 0,125.

Поиск оптимальных режимов процесса закалки проводится численным методом с использованием алгоритма покоординатного спуска. Область поиска по каждой режимной переменной принималась равной диапазону изменения переменных в условиях промышленной эксплуатации. Величина шага изменения режимных переменных при поиске не превышала 10 % диапазона изменения.

Для повышения точности вычислений параметры нейронной сети должны корректироваться в процессе их эксплуатации с использованием текущей информации о характеристиках вырабатываемого стекла и технологических режимах стадий процесса закалки. Эффективность разработанного алгоритма управления оценивалась имитационным моделированием функционирования технологического процесса закалки. Вычислительный эксперимент проводился с использованием ретроспективных данных процесса закалки при производстве бесцветных гнутых боковых стекол для автомобиля DAEWOO Lanos (ZAZ Lanos). Результаты имитационного моделирования алгоритма управления с ручным ведением процесса закалки приведены в табл. 2.

Таблица 2. Сравнительные характеристики вырабатываемых изделий при оптимальном управлении с ручным ведением процесса закалки

|

Характеристика стекла |

Кодированное значение |

Ручное ведение процесса |

Результаты моделирования |

||

|

Среднее значение |

Коэффициент вариации |

Среднее значение |

Коэффициент вариации |

||

|

Отклонение на стороне А-В, мм |

y1 |

0,95 |

0,29 |

0,32 |

0,17 |

|

Отклонение на стороне B-C, мм |

y2 |

1,12 |

0,47 |

1,10 |

0,05 |

|

Отклонение на стороне C-D, мм |

y3 |

1,18 |

0,39 |

1,15 |

0,24 |

|

Отклонение на стороне D-F, мм |

y4 |

1,31 |

0,31 |

1,39 |

0,10 |

|

Отклонение образующей цилиндра, мм |

y5 |

0,44 |

0,77 |

0,46 |

0,04 |

|

Максимальное количество осколков, шт |

y6 |

175,8 |

53,2 |

160,5 |

7,3 |

|

Минимальное количество осколков, шт |

y7 |

65,1 |

13,76 |

62,4 |

1,42 |

|

Длина осколков, мм |

y8 |

52,8 |

11,61 |

53,6 |

2,1 |

Имитационное моделирование показало возможность повышения точности изготовления гнутых закаленных стекол и стабилизации их параметров на действующем технологическом оборудовании.

Разработанные модели и алгоритм управления могут использоваться в создаваемых системах поддержки принятия решений технологов производства, которые позволяют вырабатывать эффективные решения для коррекции технологических режимов стадий процесса закалки в производстве гнутых закаленных автомобильных стекол.

Рецензенты:

Монахов М.Ю., д.т.н., профессор, проректор по информационным технологиям и безопасности ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.

Жигалов И.Е., д.т.н., профессор, заведующий кафедрой «Информационные системы и программная инженерия» ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.