С каждым годом в мире возрастают объёмы производства, строятся новые дома, что влечёт за собой рост нагрузки на центральные и индивидуальные тепловые пункты, на котельное оборудование. На этом фоне возрастает аварийность технического оборудования. Возросшее число аварий в котельных и тяжесть их последствий ставит вопрос о практической потребности в управлении безопасностью этих объектов.

Обеспечение безопасной эксплуатации теплотехнического оборудования, работающего на газе, - одна из важнейших задач, стоящих перед проектировщиками и обслуживающим персоналом котельной.

Решение этой задачи на практике осложняется изношенностью оборудования, его физическим и моральным старением, неисправностью отдельных элементов средств автоматизации, а также недостаточно высоким уровнем квалификации и низкой технологической дисциплиной обслуживающего персонала, что может повлечь за собой серьезные аварии, сопровождающиеся человеческими жертвами.

Безусловно, «человеческий фактор» - это причина аварий, с которой необходимо бороться путём постоянной проверки знаний операторов котельной, внедрения системы, которая бы не допускала посторонних лиц в помещение котельной, а также необходимо следить за тем, чтобы все люди в помещении котельной пользовались средствами индивидуальной защиты. Эти задачи должны решать руководители предприятий.

Основная задача - свести к минимуму аварии по причине неисправности оборудования. Основной причиной неисправности оборудования является его старение и износ. На предприятиях зачастую не проводятся внеплановые проверки текущего состояния теплотехнического оборудования и трубопроводов. Трубы, транспортирующие в котельных либо горячую воду, либо перегретый пар под давлением, постоянно стареют и корродируют. Необходимо создать систему автоматизированного управления безопасностью в газовой котельной. Таким образом, система должна дать оператору информацию о текущем состоянии безопасности в котельной или на определённом её участке. Чтобы оценить безопасность рабочего места, необходимо учесть все имеющиеся на рабочем месте опасные и вредные производственные факторы – источники опасности, влияние природных факторов и человека. При этом очевидно, что опасен любой из присутствующих на рабочем месте. Показатель безопасности рабочего места определяется при помощи программы, в которую заложена математическая модель, соответствующая данному объекту управления.

Существующие автоматизированные системы в котельных ориентированы на технологический процесс. Они позволяют проводить диспетчеризацию, сигнализацию, остановку оборудования в случае аварии. Но они не позволяют оценивать степень безопасности процессов в котельной в данный момент времени, анализируя при этом наиболее опасные факторы, присутствующие в котельной. Представленное техническое решение позволяет это сделать.

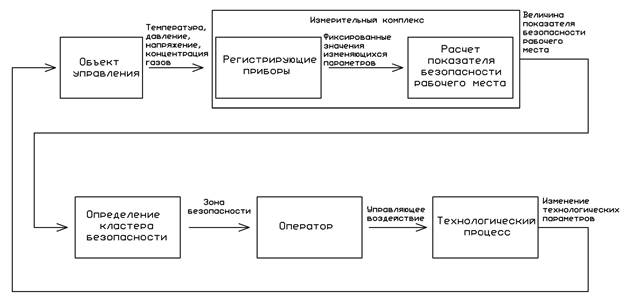

Рис. 1. Структурная схема модели управления безопасностью в газовой котельной

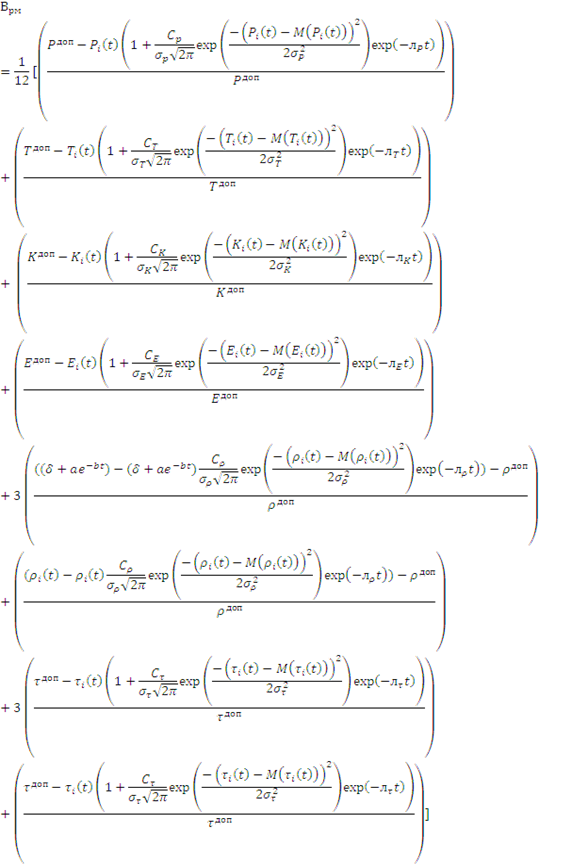

На рис. 1 представлена структурная схема модели управления безопасностью в газовой котельной. Объектом управления является котельная или участок котельной. На объекте управления устанавливаются регистрирующие приборы: датчики температуры, давления, механического напряжения в стенке трубопроводов, концентрации метана и др. Ниже приведена математическая модель, описывающая безопасность в газовой котельной в зависимости от давления в трубопроводах, температуры, концентрации метана в верхней зоне, действующих механических напряжений, толщины стенки трубопровода и времени нахождения персонала в опасной зоне.

(1)

(1)

где P - давление;

T - температура;

К - концентрация метана;

Е - механическое напряжение в стенке трубопровода;

Рдоп – предельно допустимое давление в трубе;

Тдоп - предельно допустимая температура в трубе;

Едоп - предельно допустимое механическое напряжение в стенке трубы;

Кдоп – предельно допустимая концентрация метана в верхней зоне котельной;

τдоп - предельно допустимое время продолжительности опасного воздействия;

ρдоп – предельно допустимое расстояние опасного воздействия;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() – текущее значение соответственно давления, температуры, концентрации метана, механического напряжения в стенке, времени опасного воздействия, расстояния опасного воздействия;

– текущее значение соответственно давления, температуры, концентрации метана, механического напряжения в стенке, времени опасного воздействия, расстояния опасного воздействия;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() - коэффициенты усечения усечённого нормального закона соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

- коэффициенты усечения усечённого нормального закона соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() – среднеквадратическое отклонение случайной величины соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

– среднеквадратическое отклонение случайной величины соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() - математическое ожидание случайной величины соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

- математическое ожидание случайной величины соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

л – интенсивность проявлений случайных изменений соответственно давления, температуры, концентрации метана, механического напряжения в стенке, расстояния опасного воздействия; времени опасного воздействия;

а – начальная (проектная) толщина стенки теплопровода (мм);

b – приведённая скорость коррозии в год (мм/год);

t – текущее время.

Естественное старение и коррозия учтены показателями a, b (1).

От этих приборов поступает сигнал на компьютер (рис. 1). То есть автоматически вводятся текущие значения параметров. Производится расчёт показателя безопасности рабочего места. Если этот показатель будет меньше нуля, то существует реальная опасность возникновения аварии. Таким образом, нижним пределом показателя является ноль, верхнего предела у показателя не существует.

При решении данной технической задачи используются: метод сбора и статистического анализа данных по всем источникам опасных и вредных факторов; математический аппарат теории вероятностей.

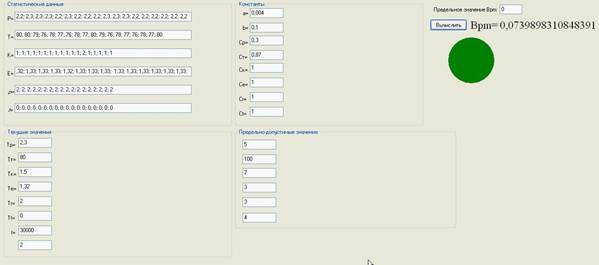

Для внедрения данной системы в котельной предприятия была создана программа автоматизированного управления безопасностью в газовой котельной «Показатель безопасности» (ПБ). На рис. 2 показан интерфейс программы.

Рис. 2. Интерфейс программы «Показатель безопасности»

Программа может работать на ЭВМ IBM PC Pentium 100 и выше. Операционная система должна быть не ниже Windows 98. Объём программы составляет 419 Кб, не включая размера базы данных и архива. Программа позволяет работать в автоматизированном или в ручном режимах. В ручном режиме оператор либо инженер, который занимается плановой проверкой состояния безопасности, вводит статистические данные, а именно: значения давления, температуры, концентрации углекислого газа, механического напряжения в стенке трубопроводов. Эти статистические данные формируются в памяти измерительных приборов или записываются оператором в специальный журнал через определённый интервал времени. Затем вводятся текущие значения тех же параметров с измерительных приборов. Предельно допустимые значения вводит инженер. Для каждой котельной определяются свои допустимые значения анализируемых параметров. Программа в реальном времени производит расчёт показателя безопасности, описанного ранее. Поскольку программа наглядно даёт информацию о состоянии безопасности, то для работы операторов с данной программой не требуется дополнительного обучения.

Для увеличения информативности и избавления оператора системы управления безопасностью от необходимости запоминания допустимых значений параметров безопасности в программе управления безопасностью реализован кластерный анализ. Под кластеризацией понимается деление промежутка величин показателей безопасности на несколько зон. Большое количество кластеров (зон безопасности) может отрицательно сказаться при работе оператора с системой, поэтому для облегчения работы с системой и упрощения задачи кластеризации количество кластеров было определено равным 4.

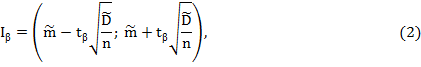

Задача кластеризации тесно связана с понятием «доверительный интервал». В математической статистике доверительные интервалы дают представление о точности и надёжности оценки параметра показателя безопасности.

Для параметров случайной величины Bрм, распределённой по нормальному закону, доверительный интервал определяется по формуле [2]:

где n - количество независимых измерений случайных величин ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

Доверительная вероятность для каждой из четырёх зон была введена следующим образом:

1) IV зона – более 95% для каждого из параметров (красный цвет);

2) III зона – от 90 до 95% для каждого из параметров (оранжевый цвет);

3) II зона – от 85 до 90% для каждого из параметров (жёлтый цвет);

4) I зона – менее 85% для каждого из параметров (зелёный цвет).

При постепенном приближении действующих параметров к предельным значениям номер зоны будет последовательно меняться с первой до четвёртой. По номеру зоны оператор определяет, насколько близко действующие значения параметров безопасности подошли к своим критическим значениям, и далее принимает решение о продолжении работы, изменении технологических параметров или полной остановке.

Для облегчения работы с системой каждой зоне присваивается свой цвет, и оператор может незамедлительно среагировать.

Данная программа была апробирована в помещении паровой котельной на Пермской ТЭЦ-6 и в помещении крышной котельной административного здания.

Любая авария в котельной приводит к изменению текущих параметров, и оператор, используя данную программу, своевременно реагирует на неё. Оператор сможет заблаговременно вызвать эксплуатационную организацию для проведения внепланового ремонта, замены изношенных деталей или трубопроводов. Последствия аварий в котельных имеют непредсказуемый характер. Как правило, это приводит к травматизму людей, а также к затратам на восстановление котельной. Поэтому целесообразно внедрение данной системы особенно в крупных котельных.

Рецензенты:

Цветков Г.А., д.т.н., профессор кафедры «Безопасность жизнедеятельности», ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Хижняков Ю.Н., д.т.н., профессор кафедры «Автоматика и телемеханика», ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.