Введение

Надежная и безопасная работа металлоизделий и технических устройств при эксплуатации в значительной мере обусловливается структурой и свойствами применяемых материалов [14-17] и обеспечивается оптимизацией режимов технологических процессов.

Причиной эксплуатационных разрушений деталей и элементов машин и механизмов является чаще всего коррозионная усталость [18; 19; 44]. Это приводит к большим финансовым потерям, а часто и человеческим жертвам. Влияние коррозионной среды на сопротивление усталостному разрушению металлических материалов изучалось многочисленными отечественными и зарубежными исследователями.

Систематические теоретические и экспериментальные исследования влияния коррозионной среды на сопротивление знакопеременным нагрузкам пластически обработанных металлов и сплавов практически отсутствуют [20; 21]. В связи с этим представляется актуальной проблема выявления закономерностей коррозионно-усталостного разрушения с целью повышения коррозионной долговечности пластически обработанных металлов и сплавов.

Большинство авторов [19; 23; 39; 41; 43; 44] сходится во мнении, что важную роль в задержке и развитии усталостных трещин играет наличие поверхностных (в большинстве случаев оксидных) пленок. Их состояние во многом определяет интенсивность растворения металла и поглощение им водорода. Характер первичных коррозионных повреждений поверхности металлов зависит от многих факторов, в том числе и от условий образования и разрушения барьерных оксидных пленок.

Хотя изучению механизмов коррозионной усталости посвящены работы многих отечественных и зарубежных авторов, в настоящее время еще нет единой точки зрения на процесс коррозионно-усталостного разрушения.

Характерными признаками коррозионной усталости являются:

1) отсутствие истинного (физического) предела выносливости;

2) отсутствие четкой корреляции между механическими характеристиками при статическом и циклическом нагружении на воздухе и условным пределом коррозионной выносливости;

3) многоочаговость процесса разрушения;

4) более существенное проявление частотного фактора;

5) инверсия масштабного фактора при усталости в коррозионной среде по сравнению с испытанием на воздухе; при этом чем выше агрессивность среды, тем слабее влияние концентраторов напряжений на снижение ограниченного предела выносливости;

6) значительное уменьшение чувствительности металлов к концентрации напряжений от острых надрезов, углублений, неметаллических включений, трещин и т.д.;

7) основную часть от общего времени до разрушения составляет длительность зарождения трещины.

Факторы, влияющие на склонность металлов к окислению

На интенсивность процесса коррозии влияет способность металла к окислению. Оказывается, что скорость окисления вполне достаточна, чтобы новые поверхности, образующиеся во время коротких (10-2÷10-4с) повторяющихся выдержек в первую половину цикла, могли задерживать атомы кислорода. Во второй половине цикла эти атомы переходят с поверхности на определенную глубину, создавая препятствие для движения дислокаций и способствуя в конечном итоге росту трещин.

Известно [4], что увеличение долговечности при испытании материала в вакууме обуславливается замедлением скорости роста трещин из-за большего, чем на воздухе, размера пластической зоны и локальных процессов в её вершине:

- снижения расклинивающего действия оксидных пленок;

- схватывания свежеобразованных поверхностей в устье трещины и отсутствия адсорбции металлом кислорода во время раскрытия трещины;

- облегчения релаксации напряжений, способствующей равномерности деформации.

При этом отмечается [42], что наблюдаемые на поверхности разрушения вязкие бороздки и расстояние между ними коррелируют с максимальным размером пластического раскрытия вершин трещины.

Для анализа влияния коррозионных сред на циклическую трещиностойкость материалов особое значение имеет явление закрытия трещин [1].

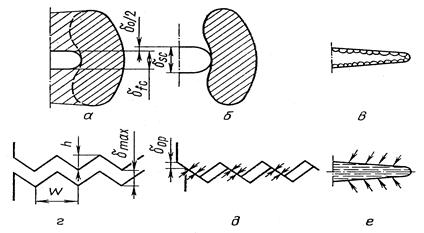

Согласно Эльберу, берега трещины смыкаются на определенном расстоянии от её вершины в результате остаточной пластической деформации. Усталостная трещина (рис. 1а) отличается от надреза (рис. 1б) тем, что к её берегам примыкает зона пластически деформированного материала, поэтому её раскрытие δfc при идентичной геометрии будет меньшим, чем раскрытие надреза δsc на величину остаточной деформации δо.

Рис. 1. Схема раскрытия трещин:

а - конфигурация зоны пластически деформированного материала в случае усталостной трещины; б - конфигурация зоны пластически деформированного материала в случае идеально высеченного надреза; в - оксидные пленки, формирующиеся на изломах в результате многократного повторения цикла сжатия и размыкания трещины; г - W и h - параметры шероховатости поверхностей; д - соприкосновение берегов трещины при раскрытии δОР с понижением нагрузки; е - давление среды на берега трещины, препятствующее их смыканию (при снятии нагрузки среда не успевает полностью выйти из устья трещины)

Поскольку при разгрузке раскрытие трещины и надреза должно уменьшаться в одинаковой степени, берега усталостной трещины сомкнутся ещё до полного снятия нагрузки. Такое закрытие трещины наиболее характерно для материалов с повышенной пластичностью в условиях плоского напряженного состояния. С увеличением прочности материала и толщины образцов она проявляется в меньшей степени.

Первопричиной закрытия трещин является остаточная деформация у берегов трещин позади её вершины. С понижением нагрузки на образец берега трещины смыкаются, испытывая при этом сжимающие напряжения, поверхности «свариваются», а при последующей разгрузке разрываются, обнажая свежие участки, склонные к взаимодействию с внешней средой. В результате многократного повторения такого цикла на изломах по механизму фреттинг-коррозии формируются оксидные пленки (рис. 1в). Так как их объем, как правило, всегда больше объема металла, вступившего во взаимодействие со средой, то это приводит к уменьшению расстояния между берегами трещин и их смыканию ещё до полного снятия нагрузки образца. Этот механизм может реализовываться у высокопрочных низкопластичных материалов при наличии коррозионной среды и наиболее действенен тогда, когда толщина оксидных пленок соизмерима с величиной раскрытия вершины трещины. Поэтому при прочих равных условиях закрытие трещины должно быть более эффективно в металлах с высокой коррозионной способностью.

Вследствие шероховатости поверхностей усталостной трещины при наличии деформации сдвига в её вершине (рис. 1 г, д), с понижением нагрузки берега трещины соприкоснутся при остаточном раскрытии δор.

Эффект закрытия трещин также может иметь место при высокочастотном нагружении и высокой вязкости среды, которая может увеличиться за счет продуктов коррозии, выделяющихся в раствор. В этом случае при снятии нагрузки среда не успевает полностью выйти из устья трещины, создавая давление на её берега и препятствуя их смыканию (рис. 1е).

Склонность металла к образованию коррозионных пленок принято оценивать величиной и знаком его стандартного электродного потенциала. Сопоставление электродных потенциалов в водных растворах при 25 °С металлов с решетками Г.Ц.К., О.Ц.К. и Г.П. с энергией дефекта упаковки (э.д.у.) показывает [13], что их величина тем меньше, чем выше значение э.д.у., что связывается с увеличением искажения решетки в ядре нерасщепленной дислокации, обуславливающего низкую энергию удаления электрона или атома с поверхности металла, а, следовательно, его низкую термодинамическую устойчивость [31]. Это подтверждается анализом литературных данных, где металлам с большой величиной э.д.у. [31] соответствует большая скорость коррозии [7; 37].

Известно [57], что у металлов с одинаковой кристаллической решеткой величина структурно-чувствительного показателя А в уравнении кривой деформационного упрочнения при статическом нагружении (σϊ = σо . εϊА, где σϊ - истинное напряжение течения при истинной деформации εϊ = lg(1+δϊ), МПа; σо – постоянная, равная истинному напряжению течения при εϊ=1, МПа; А – показатель степени) тем меньше, чем выше их э.д.у. В работе [8] рассматривается изменение величины показателя А конструкционных материалов в зависимости от различных факторов (химического состава, режимов термической и пластической обработки, размера зерна и др.). Так, повышение содержания углерода и легирующих элементов в сталях приводит к уменьшению величины А.

Возникающие на структурных дефектах и примесях концентрация локальных напряжений и электрохимическая активация инициируют избирательное растворение металла и способствуют возникновению на его поверхности коррозионных повреждений. Следовательно, можно ожидать усиления электрохимической активности с более ранним переходом металлов в пассивное состояние при уменьшении величины показателя степени деформационного упрочнения. Действительно, сопоставление опубликованных данных показывает, что металлы и сплавы с меньшим значением А имеют более отрицательный начальный электродный потенциал [37].

Так как в материалах в исходном (недеформированном) состоянии повышенная концентрация местных напряжений и термодинамической неустойчивости локализуется, в первую очередь, по границам зерен, то должно наблюдаться более существенное снижение сопротивления усталостному разрушению в коррозионной среде по сравнению с испытанием на воздухе у металлических материалов с меньшим значением величины показателя А, чем с большим. Это подтверждается анализом результатов усталостных испытаний стали 45 [1], где показано, что при циклическом нагружении в 3%-ном водном растворе морской соли значительно большей чувствительностью к влиянию коррозионной среды (β = σ-1с/σ-1, где σ-1с и σ-1 - предел выносливости в коррозионной среде и на воздухе, соответственно) обладает сталь с мартенситной структурой (β = 0,09; А = 0,13…0,14) по сравнению с трооститной и сорбитной (β = 0,24…0,37; А = 0,175…0,205), перлит-ферритной (β = 0,42; А = 0,23…0,27) структурой (величина показателей А по [8]).

Чем выше скорость смещения потенциала в отрицательном направлении в данной среде, тем быстрее металл переходит в пассивное состояние, что характерно для металлов с высокой э.д.у., к которым относятся легко пассивирующиеся, например W, Мo, Cr, A1. При легировании ими слабо пассивирующихся металлов они передают им свою склонность к пассивации в случае образования сплавов типа твердых растворов [37]. На этом принципе основано, в частности, получение хромоникелевых и хромистых нержавеющих сталей.

Сопротивление коррозионной усталости определяется образованием защитных барьерных пленок, понижающих скорость коррозии при отсутствии напряжений и непрерывно разрушающихся при циклическом нагружении, а также концентрацией напряжений, вызываемой повреждением поверхности, возникновением на ней коррозионных каверн. При этом интенсивное ветвление или затупление коррозионно-усталостных трещин, строго говоря, делает неправомерным оценку напряженного состояния в вершине трещины с помощью обычных подходов линейной механики разрушения [24; 26].

В общем виде окисление металла Ме до МеОx, описывается реакцией

Ме(S) + 1/2О2(g) <=> МеО(S) , (1)

где (S) - поверхность; (g) - газ, определяется изменением свободной энергии Гиббса ∆G в результате реакции

∆G = ∆GоМО + RT ln(аМО/{аМ}{РО2}1/2) , (2)

где а - активности трах фаз; РО2 - парциальное давление водорода; ∆G - стандартная свободная энергия образования указанного соединения.

Спонтанное протекание прямой реакции (окисления) будет вероятным при ∆G < 0, а самопроизвольная обратная реакция (восстановления) будет происходить при ∆G > 0. Условие ∆G = 0 определяет особый случай равновесия между металлом и его оксидом.

При оценке коррозионных процессов принято определять скорость коррозии по величине коррозионного тока. Например, по данным [7], скорость анодного растворения, выраженная через скорость распространения трещины при коррозионном растрескивании, определяется следующим выражением:

V = ia·M / Z·F·ρ , (3)

где iа, - плотность анодного тока; М - молекулярная масса металла; Z - валентность сольватированных ионов; F - постоянная Фарадея; ρ - удельный вес.

Склонность металла к разрушению при коррозии под напряжением связана с наличием анодных участков и коррозионно-активных путей.

Анодные участки могут образовываться при микроструктурной и химической неоднородности сплавов. К ним относятся границы зерен, включения, дефекты решетки и структуры (дислокации; их скопления; микроучастки, обогащенные растворенными атомами на дефектах кристалла), местные разрушения пленки, начальные микротрещины.

Коррозионно-активные пути - это движущиеся дефекты решетки и микросегрегации атомов растворенного компонента на движущихся дефектах решетки у острия трещины, новые композиционно-нестойкие фазы, зарождающиеся при деформации у острия трещины, участки под разрывами пленки, образующиеся при деформации металла.

Локальное анодное растворение и микропластическая деформация в вершине микротрещины взаимосвязаны: пластическая деформация снижает электродный потенциал металла и, следовательно, увеличивает скорость растворения [6; 24]; анодное растворение ускоряет процесс пластической деформации, облегчая выход дислокаций на поверхность вследствие удаления поверхностных барьеров, препятствующих выходу дислокации (механизм Эвальда-Поляни).

Скорость роста микротрещин преимущественно анодного контроля растворения определяется [33] формулой

К = А·Δφ / (n·F·ρ·S·RT) , (4)

где А - относительная атомная масса; n - валентность металла; ∆φ - разность потенциалов в вершине и стеке микротрещины; F - число Фарадея; ρ - плотность металла; S - площадь поверхности трещины; RТ - общее кинетическое сопротивление системы.

На зависимость скорости растворения ювенильной поверхности металла при коррозии (закон Фарадея) от его плотности указывается в работе [24].

Эффект влияния предварительной термической и пластической обработки на пассивацию металлов

Несмотря на огромный объем литературы о пассивности материалов, в настоящее время нет единой концепции природы пассивации [36; 40]. Это связано с тем, что кинетика электродного процесса, в частности анодного, является функцией многих переменных, включая природу металла, строения его поверхности, природу электролита и, кроме того, время, в течение которого изменяются эти переменные.

Существуют две господствующие гипотезы пассивности металла [5; 40]: пленочная и адсорбционная.

Пленочный механизм пассивности металлов предполагает наличие на их поверхности тонкой беспористой пленки оксида, изолирующей металл от воздействия агрессивной среды.

Согласно второй гипотезе, пассивность металла обусловлена наличием на его поверхности адсорбированного пассивирующего слоя кислорода, толщина которого составляет монослой или даже доли монослоя.

В некоторых работах дается попытка сближения адсорбционного и пленочного механизмов пассивации. При этом считается, что на поверхности благородных металлов образуется адсорбционный слой кислорода, а неблагородных - фазового оксида [5], так как практически наиболее важным является процесс взаимодействия металла с кислородом.

Кинетика роста, структура и свойства оксидной пленки зависят от ее термодинамической стабильности, особенностей кристаллического строения, объемного и кристаллохимического соответствия металлу, а также от состояния поверхностного слоя металла, распределения напряжений в нем, его текстуры и плотности дефектов. Поэтому можно ожидать существенного влияния пластической деформации материалов на кинетику роста и структуру оксидных пленок.

Было установлено, что предельный ток пассивации при снятии анодных поляризационных кривых существенно выше у отожженных никеля [10] и титана по сравнению с деформированными. Большую склонность перехода деформированных металлов в пассивное состояние, по сравнению с отожженными, наблюдали и в других работах. При этом выявлено, что если на поверхности отожженного металла оксидные пленки образуются преимущественно по границам зерен, то на деформированном - по всей поверхности [5].

Изменение плотности металла при термической и пластической обработке

Феноменологический критерий деформируемости базируется на сложившихся в настоящее время представлениях о закономерностях влияния истории термической, МТО и пластической обработки на накопление повреждений.

Один из способов оценки повреждений, образующихся в материале в процессе деформирования, сводится к идее связать меру поврежденности металла с изменением его плотности [27; 28].

Плотность металлов и сплавов является одной из важнейших физических характеристик. Она зависит от фазового и структурного состояний материала и от происходящих в нем превращений [9; 12; 29; 30].

Изменение плотности различных металлов в процессе пластической деформации наблюдали и в других работах, причем максимальное уменьшение плотности достигало 1%. Изменение плотности такого порядка связано с появлением в металле определенного количества несплошностей - субмикротрещин. В работе [3] исследовали изменение плотности алюминия и меди при волочении. Плотность меди при деформации до 50÷60% увеличивалась, а плотность алюминия не изменялась и была равна примерно 2,7 г/см3.

Закономерности изменения плотности металлов при обработке давлением подробно рассмотрены в работах [12; 28-30]. Установлено, что с увеличением степени деформации конструкционных материалов их плотность может как увеличиваться, так и уменьшаться, что обусловливается природой материала, предысторией обработки (термической, пластической и т.п.), показателем деформационного состояния и т.д.

Неоднозначность зависимости изменения плотности металлических материалов от степени их обжатия отмечается также в [12].

Роль структуры и свойств поверхностных слоев в коррозионно-усталостном разрушении металлов

Еще И.А. Одинг указывал, что при циклическом нагружении в поверхностных слоях металла все процессы, связанные с собиранием вакансий и зарождением усталостных трещин, идут с опережением и вся структурная повреждаемость концентрируется у поверхности. Этим представлениям соответствует обнаруженная [12; 39] в приповерхностном слое значительная большая плотность дислокаций других повреждений при усталостном испытании материалов.

Роль характера повреждаемости поверхности металла возрастает при коррозионной усталости [1; 2; 22-24; 39; 41; 43], тем более что основную часть от общего времени до коррозионно-усталостного разрушения (иногда до 90%) составляет период до появления трещин.

Качество поверхности материала определяется [1; 25; 32] ее шероховатостью (микрогеометрией), характеризуемой либо средним арифметическим отклонением профиля (Rа, мкм), либо высотой неровностей (Rz, мкм). Анализ профилограмм поверхности образцов, деформированных различными методами, показал [25], что способ деформации влияет не только на высоту пиков микронеровностей, но и на их число на единицу длины, а истинная поверхность даже исходного (циклически ненагруженного) материала заметно превосходит видимую (габаритную) поверхность образца. Кроме шероховатости, степени наклепа и остаточных микронапряжений, к параметрам качества поверхностного слоя относятся: параметры кристаллической решетки, плотность дислокаций и концентрация вакансий; размеры блоков, фрагментов и их взаимная разориентировка; микронапряжения и напряжения 3-го рода [32; 35].

Характеристика состояния поверхностного слоя металла обусловлена суммарным воздействием на него механических, тепловых и физико-механических факторов во время предварительных и окончательных операций технологической обработки, а также особым энергетическим состоянием атомов поверхности, следствием чего является наличие высокого уровня свободной поверхностной энергии и большая адсорбционная активность [32; 34]. На реальной металлической поликристаллической поверхности основными дефектами (помимо тех, которые обусловлены выходом дислокации) являются следы выхода границ зерен, поверхностная энергия которых составляет примерно четверть поверхностной энергии твердой фазы. Методом автономной микроскопии установлено [1], что границы между зернами являются слоем смещенных атомов, ширина которого имеет порядок 2÷3 межатомных расстояний.

Поверхность металла обладает повышенной химической активностью и в реальных условиях неизбежно адсорбирует атомы элементов окружающей среды, покрываясь слоями адсорбированных газов, паров воды и жиров. Слой жира достигает нескольких сот микрометров, пленка водяных паров составляет 50÷100 молекулярных слоев. Жировые пленки прочно связаны с поверхностью металла и трудно удаляются механическими и химическими средствами. Воздействие внешней среды приводит к образованию на поверхности металла различных соединений, прежде всего оксидов. Толщина наружной пленки в металлах равна примерно 20÷100 Å (10÷20 молекулярных слоев) [34; 35].

Пластическая деформация повышает как термодинамическую возможность образования оксида на поверхности металла, так и скорость этого процесса [1], при этом строение и скорость возникновения пассивирующей пленки на металле тесно связаны с состоянием поверхности. Возрастание плотности активных мест на поверхности деформированного материала способствует появлению большого количества зародышей оксида, рост которых приводит к более быстрому образованию сплошной пассивирующей пленки, чем на поверхности недеформированного металла [5].

Рентгенографические исследования показывают [1], что энергия искривления кристаллической решетки при пластической деформации металла распределяется по объему очень неравномерно: около 99% остаточной энергии деформации сосредотачивается в тонких слоях возле плоскостей сдвига, охватывающих лишь 2÷3% общего числа атомов. Здесь искривление решетки, создающей локальную концентрацию напряжений, чрезвычайно велико, и энергия деформации достигает 20÷40 кДж/моль, что превращает зону возле дислокаций и плоскостей сдвига в наиболее активные места при взаимодействии металла с внешней средой. Это приводит к смещению равновесного потенциала в отрицательную сторону.

Так, электродный потенциал отожженного Армко-железа после деформации растяжением в области выхода плоскостей скольжения на поверхность зерна на 20 мВ отрицательнее, чем потенциал области этого же зерна, свободной от линий скольжения [1].

Л.И. Гурским и В.А. Зелениным [5] с учетом данных работы [38] было получено выражение, связывающее сдвиг равновесного электродного потенциала ∆φ с изменением плотности дислокаций и прочих дефектов в поверхностном слое деформированного металла,

∆φ = - R·T / (Z·F) ln(ρ′ /ρ) , (5)

где R - газовая постоянная; T - абсолютная температура; Z - валентность; F - число Фарадея; ρ′ и ρ - плотность дислокаций в поверхностном слое деформированного и недеформированного металла соответственно.

Усталостное нагружение металлов в коррозионной среде приводит к более интенсивному, чем на воздухе, росту плотности дислокаций с более сложным их взаимодействием. Работами школы П.А. Ребиндера было показано, что в результате адсорбции поверхностно-активных компонентов на внешней поверхности металла облегчается сдвигообразование, и число сдвигов в поверхностных зернах возрастает.

Предшествующие образованию усталостных трещин в коррозионной среде процессы сдвигообразования, выхода дислокаций и других повреждений на поверхность материала приводят к смещению общего электродного потенциала в сторону отрицательных значений [23; 24; 33; 38; 41].

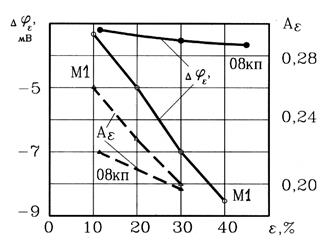

Рост степени равномерной предварительной деформации обычно уменьшает величину показателя упрочнения и сдвигает равновесный электродный потенциал в отрицательную сторону. Например, по данным Л.И. Гурского и В.А. Зеленина, смещение потенциала Δφ достигает -7 мВ у меди М1 и -36 мВ у стали 08кп (рис. 2).

Рис. 2. Зависимость смещения электродного потенциала Δφε и показателя деформационного упрочнения А меди М1 и стали 08кп от степени их предварительной деформации ε

А так как эти параметры имеют однонаправленное действие, то при прочих равных условиях чувствительность деформированных металлических материалов к коррозионно-усталостному разрушению можно оценивать по изменению величины показателя степени деформационного упрочнения при статическом нагружении.

Выводы

1. Процесс коррозионно-усталостного разрушения зависит от природы и предварительной технологической обработки металлических материалов.

2. На интенсивность процесса коррозии влияет способность металла к окислению. Сопротивление коррозионной усталости определяется образованием защитных барьерных пленок, понижающих скорость коррозии при отсутствии напряжений и непрерывно разрушающихся при циклическом нагружении, а также концентрацией напряжений, вызываемой повреждением поверхности, возникновением на ней коррозионных каверн.

3. Локальное анодное растворение и микропластическая деформация в вершине микротрещины взаимосвязаны: пластическая деформация снижает электродный потенциал металла и, следовательно, увеличивает скорость растворения; анодное растворение ускоряет процесс пластической деформации, облегчая выход дислокаций на поверхность вследствие удаления поверхностных барьеров, препятствующих выходу дислокации (механизм Эвальда-Поляни).

4. Кинетика роста, структура и свойства оксидной пленки зависят от ее термодинамической стабильности, особенностей кристаллического строения, объемного и кристаллохимического соответствия металлу, а также от состояния поверхностного слоя металла, распределения напряжений в нем, его текстуры и плотности дефектов. Поэтому можно ожидать существенного влияния пластической деформации материалов на кинетику роста и структуру оксидных пленок.

5. При циклическом нагружении в поверхностных слоях металла все процессы, связанные с собиранием вакансий и зарождением усталостных трещин, идут с опережением, и вся структурная повреждаемость концентрируется у поверхности. Роль характера повреждаемости поверхности металла возрастает при коррозионной усталости, тем более что основную часть от общего времени до коррозионно-усталостного разрушения (иногда до 90%) составляет период до появления трещин.

6. Пластическая деформация повышает как термодинамическую возможность образования оксида на поверхности металла, так и скорость этого процесса, при этом строение и скорость возникновения пассивирующей пленки на металле тесно связаны с состоянием поверхности. Возрастание плотности активных мест на поверхности деформированного материала способствует появлению большого количества зародышей оксида, рост которых приводит к более быстрому образованию сплошной пассивирующей пленки, чем на поверхности недеформированного металла.

Рецензенты:

Лоскутов А.Б., д.т.н., профессор, зав. кафедрой «ЭСиЭ», Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Нижний Новгород.

Кузьмин Н.А., д.т.н., профессор, зав. кафедрой «Автомобильный транспорт», Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), г. Нижний Новгород.