Введение

В строительном производстве при формировании арматурных каркасов нормативными документами предусмотрена непрерывность арматурного стержня на всю длину конструкции. Как правило, максимальная непрерывная длина арматурных стержней ограничивается следующими параметрами:a) Максимальной длиной арматурного стержня (из условий транспортировки 11,7 м).

b) Конструктивными соображениями (например, при формировании колон длина устанавливаемого стержня не превышает высоту двух этажей).

Для обеспечения непрерывности армирования отдельными стержнями в построечных условиях применяются следующие методы:

a) Стык внахлестку (рис. 1).

b) Ванная сварка.

c) Механические соединения.

Наиболее распространен на данный момент стык внахлестку, но он имеет большое количество недостатков, и область его применения достаточно ограничена. Среди недостатков подобного метода следует отметить: перерасход арматуры, при стыке внахлестку в конструкции возникают сечения, где за счет нахлестки армирование возрастает в два раза и возникают затруднения с укладкой бетонной смеси. Также к неблагоприятным особенностям этого метода следует отнести то, что при подобном стыке арматурные стержни устанавливаются не соосно, а с эксцентриситетом, равным диаметру арматуры.

Рис.1. Эксцентриситет арматурных стержней стыкуемых нахлестом

Ванная сварка представляет собой метод стыковки арматуры, при котором два арматурных стержня с торцами, срезанными под 45º, устанавливаются встык на металлическую подкладку из половинки трубы, называемую ванночкой. Далее, при помощи сварки, проваривается стык. Среди основного недостатка данного метода соединения – высокие требования к квалификации сварки и качеству исполнения стыка. Стыки на ванной сварке требуют проведения дополнительных контрольных мероприятий, что в свою очередь существенно удорожает стоимость каждого стыка.

Альтернативой традиционных методов стыкования арматуры является получивший на данный момент широкое распространение метод стыкования арматуры при помощи муфтовых соединений. Существует несколько принципиальных схем стыкования арматуры – на муфтах с цилиндрической резьбой, обжимных муфтах и муфтах с конической резьбой [4].

Стыкование арматуры периодического профиля посредством муфтовых технологий на сегодняшний день представлено двумя основными технологиями: обжимными и резьбовыми муфтами. Резьбовые муфты подразделяются на: муфты с конической и параллельной резьбой. Нормативная литература определяет сферу применения муфтовых соединений для всех классов арматуры периодического профиля, подразделяя только по условиям работы и характеру воспринимаемых нагрузок [6].

Учитывая различные физико-механические характеристики различных классов применяемой арматуры, следует рассмотреть степень влияния материала соединительной муфты. Соотношение различных характеристик материалов арматуры и муфты непосредственно влияет на процесс деформации и характер разрушения витков резьбы. Из этого следует, что даже при одинаковых материалах муфтового резьбового соединения (при одинаковых модулях упругости) несущая способность его будет различная при разных отношениях временных сопротивлений.

Испытания статической прочности муфтовых соединений показывают, что наиболее распространены два вида разрушений: обрыв стержня арматуры и разрушение резьбы.

Рис. 2. Виды разрушений муфтовых соединений:

а – соединения с нарезанной цилиндрической резьбой; б – соединения с конусной резьбой

Разрушение арматурного стержня, как правило, происходит в различных сечениях: в сечении первого витка, в свободной части резьбы и т.д. Разрушение по свободному от резьбы стержню арматуры свидетельствует о повышенной прочности резьбового соединения по сравнению с резьбовым соединением. Образцы (рис. 2) были исследованы с применением муфт импортного производства и арматуры класса А500С [2]. Муфты некоторых производителей рассчитаны на номинальные значения предела текучести до 550 МПа и значения предела прочности при растяжении до 750 МПа.

Современные тенденции производства арматуры – создание свариваемых арматурных сталей класса А400С, А500С и А600С с содержанием углерода не более 0,22 %, получаемых путем термомеханического упрочнения [5]. Выпуская продукцию по собственным техническим условиям, большинство заводов стремятся к унификации, ориентируясь на СТО АСЧМ 7-93 «Прокат периодического профиля из арматурной стали». Этот нормативный документ распространяется на классы А400С, А500С, А600С – стержневую и бунтовую арматуру, производимую как:

a) горячекатаную без последующей обработки;

b) термомеханически упрочненную;

c) механически упрочненную в холодном состоянии.

Термическое упрочнение или холодное деформирование – способ существенного повышения прочности горячекатаной арматурной стали (в несколько раз). При термическом упрочнении осуществляются закалка арматурной стали (нагревом до 800, 900 °С и быстрым охлаждением), затем частичный отпуск (нагревом до 300–400 °С и постепенным охлаждением). Сущность упрочнения холодным деформированием арматурной стали состоит в следующем. При искусственной вытяжке в холодном состоянии до напряжения, превышающего предел текучести, под влиянием структурных изменений кристаллической решетки (наклепа) арматурная сталь упрочняется. При повторной вытяжке, поскольку пластические деформации уже выбраны, напряжение становится новым искусственно поднятым пределом текучести.

Вместе с тем, применяя муфты импортного производства, следует учитывать, что подтверждаемые при испытаниях прочностные параметры муфтового соединения арматуры по DIN 1045 составляют:

- не ниже, чем 130 % от номинального предела текучести арматуры;

- не ниже 95 % от предела прочности контрольного образца цельного арматурного стержня.

Для арматуры класса А400 по ГОСТ-5781 значение предела текучести – 390 н/мм2, значение временного сопротивления разрыву составляет 590 н/мм2. Проверяя соблюдение этих критериев и выбирая минимальное из полученных значений, получим, что при нагрузках, близких к временному сопротивлению разрыва арматуры, это соединение необходимо рассматривать как ослабляющее арматуру на 5 %, т.е. требование равнопрочности относительно контрольного образца не выполняется. Это соответствует также, например, требованиям общестроительного раздела 1 американского стандарта ACI 318, но не соответствует требованиям для сейсмостойкого и ответственного строительства, изложенным в соответствующем разделе этого же стандарта. Российским стандартам при использовании арматуры А 400 такое соединение не соответствует.

Исследования Биргера [1] показывают прямую зависимость прочности резьбовых соединений от длины свинчивания и механических характеристик соединяемых элементов. При увеличении прочности шпилек от 725 МПа до 1630 МПа несущая способность резьбы соединения повышается более чем в два раза. Это объясняется улучшением условий деформирования витков гайки, смещением нагрузки к основанию витков. При этом отмечается, что при равных временных сопротивлениях сопрягаемых деталей наблюдается срез витков резьбы шпильки, и прочность соединения относительно невелика. При увеличении временного сопротивления шпильки в 1,3÷1,8 раза происходит разрушение соединений от пластического изгиба витков, для соединений с диаметрами более 24 мм смятие сопровождается одновременным выламыванием витков резьбы шпильки и гайки в результате пластического изгиба. Отмечается значительное повышение несущей способности соединений по сравнению с разрушением от среза витков резьбы.

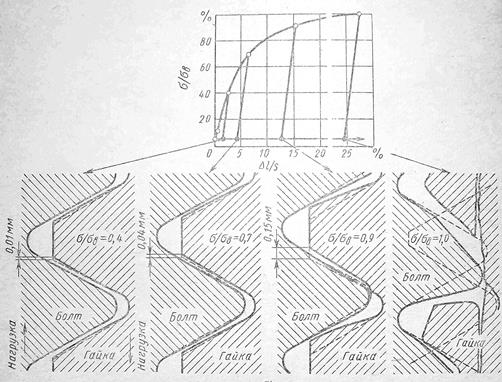

При увеличении временного сопротивления шпильки в 2 раза соединения разрушаются, как правило, от среза витков гайки и имеют наибольшую прочность. На рис.3 показана схема деформаций витков резьбы соединения при ступенчатом нагружении до потери несущей способности. Пластические деформации в резьбе появляются уже при напряжениях, составляющих 40 % от разрушающих, а интенсивный рост пластических деформаций начинается при 70÷90 %, а заканчивается стремительным разрушением соединений.

Рис. 3. Деформации витков резьбы при ступенчатом нагружении соединения

Учитывая вышеперечисленное, следует определить необходимость учета механических показателей муфты в зависимости от класса применяемой арматуры. При унификации муфт для разных классов арматуры, для обеспечения необходимых показателей прочности и деформативности соединений, также следует учитывать вид резьбы и способ её изготовления. Испытания [3] показали на разброс прочностных свойств муфтовых соединений и необходимость введения коэффициентов условий работы, а также учета снижения модуля деформации муфтового соединения при определении деформаций железобетонных элементов и при определении ширины раскрытия трещин.

Рецензенты:

Морозов Ю.В., д.т.н., профессор, зав. кафедрой «Железобетонных и каменных конструкций» ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Веселов А.А., д.т.н., профессор, кафедры «Железобетонных и каменных конструкций» ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.