Подшипники скольжения, применяемые в двигателях внутреннего сгорания (ДВС), могут представлять собой цельную конструкцию, разрезную или состоять их вкладышей. В статье [1] представлена система допусков и посадок разъемного соединения тяжелого V-образного дизеля 8ЧВН 15/16 коренных подшипников скольжения, позволяющая разработать рекомендации для назначения посадок в сопряжении отверстия Dу - условный подшипник – втулка, собранный из верхнего и нижнего вкладышей – и диаметра d коренной шейки коленчатого вала. На этой основе предложена методология повышения эксплуатационные характеристики МУПВ путем варьирования зазорами, рассчитанными по действительным отклонениям величин Dу и d с учетом отклонений от соосности этих деталей узла.

Разработанная система допусков и посадок способствует введению автоматизированного подбора комплектующих деталей для селективной, в том числе индивидуальной сборки МУПВ, что создает новые возможности для технологического обеспечения равномерных, в пределах оптимальных пределов, зазоров в соосных парах трения, повышения работоспособности МУПВ и ДВС в целом.

Результаты исследований показывают, что применение системы при конструкторско-технологическом обеспечении качества МУПВ способами групповой и индивидуальной сборки позволяет обеспечить превышение запасов на износ лимитирующих коренных подшипников по сравнению с рассчитанными традиционным методом «максимум – минимум» соответственно в 1,81 и 1,86 раза.

Соответственно, методы групповой и индивидуальной сборок могут иметь резерв повышения запаса точности Кт.м МУПВ по сравнению с традиционным методом полной взаимозаменяемости соответственно в 1,93 и 5,14 раза.

При этом система позволяет производить автоматизацию комплектации МУПВ [3-5] на основе автоматизированной компенсации разницы диаметров D постелей под вкладыши на основе стабилизации диаметров соседних подшипников компьютерной сборкой. Компенсирующие отклонения диаметров и от соосности постелей толщины вкладышей предлагается выбирать в среде КОМПАС 3D [3].

Однако для неразъемного соединения втулок подшипников скольжения распределительного вала ДВС такая система допусков и посадок в существующих и более ранних стандартах [6-8] не представлена. Отсутствие методики назначения допусков и посадок с применением аналогичной системы позволяет считать проведение такой работы актуальным.

Такую систему можно рассмотреть применительно к распределительным валам и осям рычагов, где, как правило, установлены соосные цельные втулки-подшипники, контактирующие с соосными шейками и образующие между собой соосные пары трения. Иногда, как это имеет место в корпусе распределительного вала двигателей ВАЗ, например в трибологической системе распределительных валов, подшипниками являются соосные отверстия в корпусе распределительного вала, т.е., такие втулки выполнены заодно с корпусом. Однако и этот вариант в упрошенном исполнении не противопоказан для использования положений известной методологии.

Такая монолитная система также образуют координированные параллельные ряды (КПР) глубоких прерывистых отверстий (ГПО) подшипниковых опор, и к ней предъявляются аналогичные технические требования. Каждый из пяти соосных подшипников скольжения корпуса распределительного вала двигателя ВАЗ имеет все эксплуатационные характеристики многоопорного узла поддержки распределительного вала (МУПРВ). Возможные сочетания погрешностей поверхностей контакта соосных опор корпуса распределительного вала и соосных шеек распределительного вала показаны на рис. 3. Они относятся к погрешностям формы указанных поверхностей и не превышают их полей допусков.

Расчеты конструкторских и сборочных размерных цепей выполняют по ГОСТам [6–9]. При этом используются положения системы допусков и посадок, изложенные в работах [1-3].

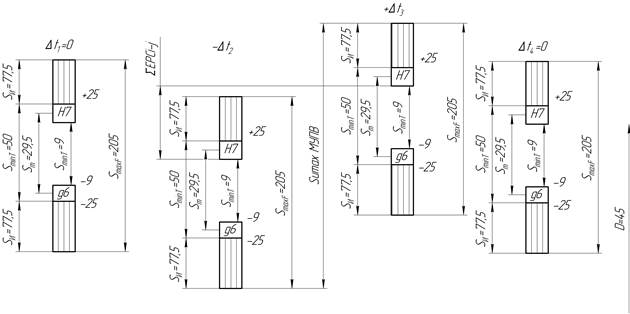

С учетом всех погрешностей на схеме рис. 1 показаны диаметральные погрешности и влияние на зазоры в промежуточных соседних парах трения четырехопорного МУПВ, т.е. схема полей допусков четырехопорного МУПВ при неблагоприятном коллениарном расположении разнонаправленных векторов погрешностей, которая отражает влияние отклонений погрешностей обработки в поперечном сечении МУПВ на зазоры в соосных подшипниках после их сборки.

Становится возможным применение следующих обозначений, по аналогии с системой [1]: ТDmin , ТDmах - соответственно минимальный и максимальный допуски опоры-подшипника; SminF и SmахF - минимальный и максимальный функциональные зазоры; ТDк.ш - допуск коренной шейки; Sи1 - запас на износ первого подшипника; Δнс.к.ш2 и Δнс.к.ш3 - отклонения от соосности второй и третьей шеек распределительного вала; Δнс.к.о2, Δнс.к.о3 - отклонение от соосности второй и третьей опор-подшипников; Δпр ГПО - прочие отклонения ГПО, составленного из опор-подшипников корпуса распределительного вала; Sоп - оптимальный зазор; Sт - технологический зазор; SminF - минимальный функциональный зазор; Sоп < Sт< SminF; Y и X - координаты обшей оси ГПО, мкм; ΣЕРСi-j - суммарная погрешность промежуточных подшипниковых опор.

Таким образом, можно рассчитать границу предельно допустимого зазора, при совмещении с границей допустимого износа Sи, соответствует суммарной погрешности ΣЕРСi-j промежуточных подшипниковых опор относительно общей оси [1].

При идеальном изготовлении узла ΣЕРСi-j равна максимальному функциональному зазору SmaxF . Cледовательно, чем меньше погрешности деталей узла, тем больше запасы на износ (Sи) и технологическую точность (Кт.мj) МУПВ [5].

Если считать, что i-я пара трения (подшипник - шейка распредвала ) с наименьшим S min iFi приобретает критический зазор Sи за больший промежуток времени, а в то же время j-я пара трения с зазором SmaxFij наибольшим в ряду и более приближенным к критическому может быстрее других при эксплуатации достичь критического износа Sи, то для лимитирующей i-й опоры запас Sиi на износ можно определить с учетом рекомендаций работы [3; 4] по формуле

Sиi = 0,5[(SmaxF - SminF) - (TD + Td)] - SЕРСi,j,

где ∑EPC2-3 = EPC2-3 + Δнс.о + ΔD + 2ΔTdt ,

ΔTdt - поле допуска на разнотолщинность втулки-подшипника по чертежу.

Δнс.о - биение отверстий под втулки распределительного вала.

EPC2-3 = 2ΔTd + Δнс. ш.р.в. , где ΔTd - поле допуска шейки распредвала.

Оценивать эффективность разработанной системы допусков и посадок можно по запасу точности МУПВ и через относительный коэффициент Ким запаса на износ [5]: Ким = Sи.гр / Sи max-min, где Sи.гр - запас на износ при групповом методе сборки; Sи max-min - запас на износ при методе «максимум - минимум»:

Sи max-min = 0,5[(SmaxF - SminF) - (TD + td)] - (Δнс.о + Δнс.к.ш. + Δi-j); Ким2 = Sи.и / Sи max,

где Sи.и - запас на износ, рассчитанный при индивидуальном подборе.

Для метода полной взаимозаменяемости коэффициент запаса точности находим по формуле

Кт.м1 = (SmaxF - SminF)/(TD + Td + Σ ЕРС i-j) .

Разработанная система допусков МУПВ позволяет рекомендовать методику расчета радиальных зазоров в сопряжении «опора - подшипник скольжения - шейка распределительного вала», назначать посадки с менее жесткими допусками, но при достижении минимально необходимых и достаточных величин радиальных зазоров. Это позволяет повысить эксплуатационные характеристики МУПРВ путем варьирования зазорами, рассчитанными по действительным отклонениям деталей узла.

Данный метод также позволяет вычислить приведенный внутренний диаметр втулки-подшипника, имеющий предельные размеры, обеспечивая нормирование точности соединения условной втулки-подшипника и шейки распредвала, и назначать требуемый допуск посадки в соединении:

Dпр max= Dо max - ΔTdt ;

D.пр min = Dо min - ΔTdt,

где Dо max, Dо min - соответственно максимальный и минимальный размеры постели по сборочному чертежу картера; ΔTdt - поле допуска на разнотолщинность втулки-подшипника по чертежу.

Разработанная система допусков и посадок способствует введению автоматизированного подбора комплектующих деталей для селективной, в том числе индивидуальной сборки МУПВ [4; 5], что создает новые возможности для технологического обеспечения равномерных, в пределах оптимальных пределов, зазоров в соосных парах трения, повышения работоспособности МУПРВ на основе применения прецизионной сборки [5; 9; 10].

Подрисуночные подписи

Рис. 1. Поля допусков четырехопорного МУПРВ (вид в продольном сечении):

——— – погрешности диаметральных размеров и границы зазоров; – – – – границы погрешностей расположения подшипников-опор и шеек распределительного вала.

Таблица 1 - Значения исходных параметров и результатов расчета

|

Smax |

Smin |

TD |

Td |

Δнс.о |

Δнс.к.ш |

Δi-j |

Ки.м1 |

Ки.м2 |

Кт.м2/Кт.м1 |

Кт.м3/Кт.м1 |

|

мкм |

||||||||||

|

405 |

10 |

22 |

12 |

30 |

30 |

25 |

1,81 |

1,86 |

1,93 |

5,14 |

Рецензенты:

Шевчук В.П., д.т.н., профессор, профессор кафедры «Автоматизация технологических процессов и производств» филиала «Национального исследовательского университета «МЭИ» в г. Волжском, г. Волжский.

Пушкарев О.И., д.т.н., профессор кафедры «Общетехнические дисциплины» ВИСТЕХ (филиал) ВолгГАСУ, г. Волжский.