В настоящее время использование мобильных электростанций как автономных источников энергии широко применяется для решения ряда задач, одной из которых является резервирование электропитания [2]. Для электропитания оборудования мощностью до 15 кВт в условиях возможной работы с минимальной электрической нагрузкой для нечастых запусков при общей наработке до 250 моточасов/год наиболее предпочтительным является генератор с приводом на основе бензинового двигателя внутреннего сгорания [3]. Одним из основных параметров, определяющих эффективность работы установки, а также влияющий на стоимость 1 кВт·ч выработанной электроэнергии, является удельный часовой расход топлива. Удельный расход топлива у бензиновых электрогенераторов серийного выпуска составляет 0,3–0,45 кг/кВт·ч, таким образом, топливная экономичность двигателя внутреннего сгорания (ДВС) является одним из основных параметров, а снижение удельного расхода топлива является актуальной задачей.

Материалы и методы исследования

Экспериментальная теплоэнергетическая установка выполнена на базе асинхронного генератора постоянного тока с инверторным преобразователем и непосредственным приводом от двухтактного бензинового двигателя модели DPG1101i номинальной/максимальной электрической мощностью 800/900 Вт. Энергоустановка питается топливом АИ-92 ГОСТ Р 51105-97 в смеси с моторным маслом 1:10 и необходимым для его сжигания воздухом. Расход топлива в установившемся режиме измерялся посредством измерения секундомером времени, затрачиваемого на расход топлива из мерной емкости с ценой деления 10 см3. Изменение электрической нагрузки генератора осуществлялось подключением ступенчатого нагрузочного банка. Измерения выходного напряжения и тока выполнялись мульти метром типа Protek 7002, класс точности прибора 0,5.

Работа энергоустановки удобно охарактеризовать технико-экономическими параметрами: вырабатываемой электрической мощностью Nэ, удельным расходом топлива bэ и КПД по отпуску электроэнергии ηэ [1]. При функционировании энергоустановки химическая энергия сжигаемого топлива преобразуется в тепловую, кВт:

, (1)

, (1)

где В – расход топлива, кг/с;  - низшая рабочая теплота сгорания топлива, кДж/кг.

- низшая рабочая теплота сгорания топлива, кДж/кг.

В энергоустановке всегда присутствуют тепловые потери теплоносителя системы охлаждения и уходящих газов, внутренние потери термодинамических процессов, неполноты сгорания топлива, а также потери на трение и привод вспомогательных механизмов. С учетом (1) КПД по отпуску электроэнергии:

. (2)

. (2)

Тогда из (1) и (2) удобно определить удельный расход топлива на 1 кВт.ч отпускаемой электроэнергии:

. (3)

. (3)

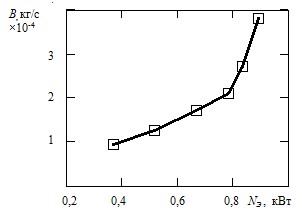

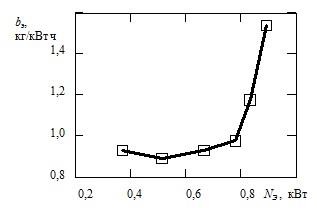

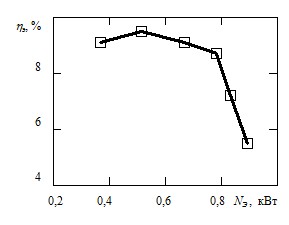

При выполнении расчетов (1-3) для используемого в эксперименте АИ-92 принимали низшую рабочую теплоту сгорания 42380 кДж/кг. Влиянием присадок на изменение низшей рабочей теплоты сгорания (добавляемого в смесь масла) пренебрегали [7]. Также принимаем, что относительная усредненная плотность неэтилированного бензина АИ-92 составляет 0,76 г/см³; изменением плотности бензина под действием изменения температуры помещения, в котором расположена установка, пренебрегаем. Энергетические характеристики энергоустановки, построенные по результатам эксперимента с учетом сделанных допущений, приведены на рис. 1–3

Рис. 1. Зависимость расхода топлива B от выходной мощности NЭ

Рис. 2. Зависимость удельного расхода топлива bэ от выходной мощности NЭ

Рис. 3. Зависимость КПД по отпуску электроэнергии hЭ от выходной мощности NЭ

Видно, что технико-экономические параметры генератора с двухтактным бензиновым двигателем нелинейно зависят от нагрузки и имеют максимум при электрической мощности 0,5 кВт, локализация которого зависит от характеристик топлива, параметров ДВС и коэффициента избытка воздуха. Известно, что время сгорания топливно-воздушной смеси (ТВС) непосредственно внутри рабочего цилиндра ДВС практически не изменяется, в то время как время рабочего цикла ДВС изменяется в связи с изменениями режимов работы ДВС от холостого хода до режима полной нагрузки [5]. В соответствии с известными работами, описывающими протекание газофазных реакций [4], можно предположить, что в диапазоне электрической нагрузки от холостого хода до 0,5 кВт, время сгорания ТВС меньше времени рабочего цикла. В этом случае ТВС внутри ДВС будет сгорать полностью, но эффективное давление на поршень ДВС существенно уменьшаться, что сопровождается ростом удельного расхода топлива в режиме холостого хода и его снижением по мере увеличения электрической нагрузки (рис. 2). В диапазоне электрической нагрузки от 0,5 до 0,9 кВт время сгорания ТВС превышает время рабочего цикла, вследствие чего не обеспечивается полнота сгорания топлива в течение рабочего цикла, что также сопровождается ростом удельного расхода топлива. Таким образом, из рис. 1–3 видно, что максимальная полнота сгорания ТВС достигается только для одного режима работы ДВС, соответствующего выходной мощности 0,5 кВт. Не обеспечение полноты сгорания во всем диапазоне режимов эксплуатации генератора сопровождается снижением КПД, выбросом в атмосферу несгоревшего, либо не полностью сгоревшего топлива и вызывает повышенный удельный расход топлива. Это делает актуальным решение задачи обеспечения соответствия интервалов, определяемых временем, в течение которых происходит сгорание ТВС в рабочем объеме ДВС, и временем, ограниченным фазами газораспределения.

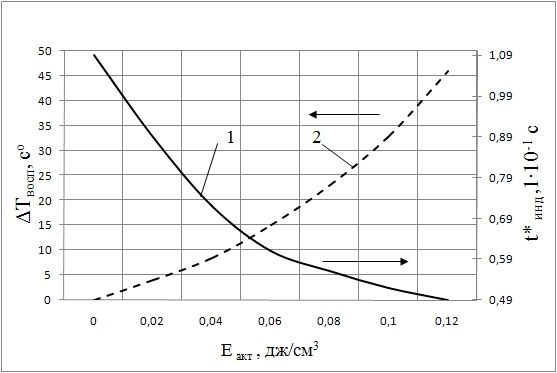

Работы, выполненные нами ранее [6, 8, 9], показали возможность решения задачи повышения полноты сгорания ТВС электростатической обработкой воздуха. Электростатическое воздействие на воздушный поток сопровождается увеличением в нем концентрации синглетного кислорода O2(a1Δg), что при поджиге ТВС маломощным источником воспламенения (электрическая искра) позволяет управлять скоростью воспламенения и увеличивать продолжительность горения ТВС за счет уменьшения температуры воспламенения.

Рис. 4. График низшей температуры воспламенения и времени индукции

1 – время индукции в среде возбужденного кислорода;

2 – снижение температуры воспламенения в среде возбужденного кислорода.

Видно, что электростатическая обработка приводит к 2-х кратному нелинейному снижению времени индукции t*инд с 100 мс до 49 мс (рис. 4, кривая 1), т.е. времени запаздывания самовоспламенения. Снижение времени индукции сопровождается нелинейным уменьшением температуры воспламенения ΔTвосп (рис. 4, кривая 2) на величину до 50 0С с 298 0С до 248 0С.

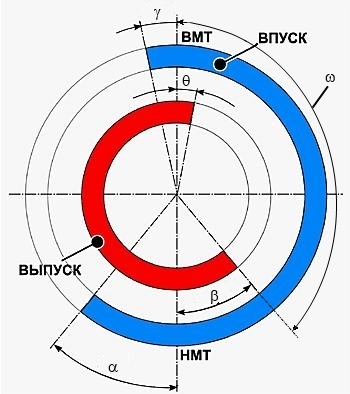

Применительно к двухтактному ДВС силовой установки электрогенератора данное влияние электростатической обработки можно отразить на круговой диаграмме (рис. 5), описывающей цикл (в 2-х тактном ДВС цикл проходит за 720 ° поворота коленчатого вала) работы и фазы газораспределения относительно угла поворота коленчатого вала ДВС. С целью повышения КПД наилучшей областью интенсивного сгорания ТВС является область с угловым обозначением «w», начало которой ограничено верхней мёртвой точкой поршня ДВС: 360 0 с начала цикла, а конец ограничен началом такта выпуска: 540 0 - β. Изменяя низшую температуру воспламенения и время индукции ТВС, фазу интенсивного горения ТВС можно расположить преимущественно в этих пределах области «w».

Рис. 5. Круговая диаграмма цикла двухтактного бензинового ДВС

α – угол запаздывания впуска; β – угол опережения выпуска; γ – угол опережения впуска; θ – угол запаздывания выпуска; ω – угол наилучшего сгорания.

Таким образом, обеспечение соответствия продолжительности фазы, в течение которой происходит сгорание ТВС в рабочем объеме ДВС, фазам газораспределения возможно за счет электростатической обработки воздушной смеси с энергиями активации до 0,12 Дж/см3.

На рис. 6 приведено устройство электростатической обработки воздушной смеси с объемом проходящего газа до 30 кг/час.

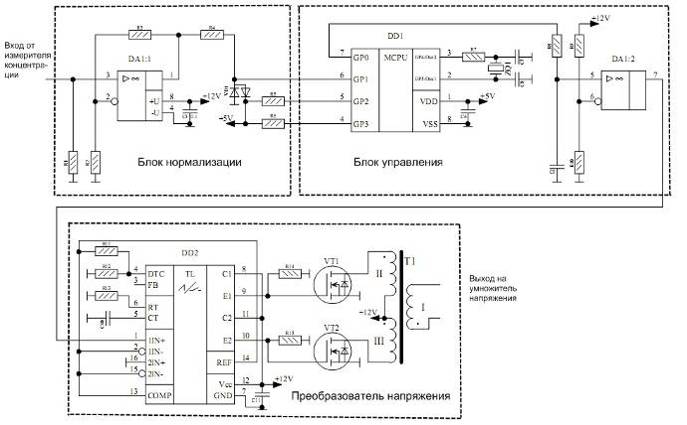

Рис. 6. Принципиальная схема устройства электростатической обработки ТВС

Устройство электростатической обработки содержит 3 электронных блока, генерирующих и адаптирующих высоковольтное напряжение и электродную систему, преобразующую высоковольтное напряжение в электростатическое поле и создающую сигнал обратной связи для поддержания заданных режимов электростатической обработки.

Электронные блоки состоят из преобразователя напряжения, блока нормализации сигнала обратной связи и блока управления. Преобразователь напряжения выполнен по двухтактной схеме, управляющая микросхема DD2 формирует импульсы, открывающие попеременно силовые транзисторы VT1 и VT2, которые создают переменную ЭДС в первичной цепи обмоток II, III трансформатора Т1. С вторичной обмотки I трансформатора Т1, импульсное напряжение поступает на 5-каскадный умножитель напряжения (на схеме условно не показан). Высоковольтное постоянное напряжение с умножителя поступает на электродную систему особой конструкции [6]. Сигнал обратной связи с измерителя концентрации поступает в блок нормализации, выполненный на операционном усилителе DA1:1, с выхода операционного усилителя сигнал поступает в блок управления на аналоговый вход программируемого логического контроллера (ПЛК) DD1. Блок управления реализован на ПЛК, анализирующего уровень и скорость изменения концентрации ионов в зоне смесеобразования, и в зависимости от запрограммированного логического закона U=f(K) регулирует скважность импульсов управляющей микросхемы DD2, и тем самым – напряженность электростатического поля в электродной системе. Таким образом, удается добиться непрерывного и быстродействующего управления энергией активации воспламенения ТВС, и в соответствии с логическим законом, запрограммированном в ПЛК, позволяет корректировать время индукции горения и низшую температуру воспламенения ТВС оптимальным образом. При этом зона горения ТВС располагается в зоне наилучшего сгорания ω%. Повышая эффективность процесса сгорания, это позволит во всем интервале рабочих нагрузок Nэ от 0,1 до 0,9 кВт обеспечить КПД по отпуску электроэнергии на уровне 10 %, соответствующем в экспериментальной теплоэнергетической установке базе генератора DPG1101i уровню электрической нагрузки 0,5 кВт. Что обеспечит для нагрузки 0,9 кВт снижение расхода топлива в 1,8 раз с 3,8.10-4 кг/с до 2,1.10-4 кг/с. Что в условиях переменной нагрузки позволит реализовать до 10 % экономии удельного часового расхода топлива за счет его сохранения на уровне 0,9 кг/кВт.ч.

Заключение

В работе рассмотрен вопрос реализации ресурсосберегающих технологий, а именно: обеспечение реализации минимального удельного расхода топлива для любого установившегося режима за счет увеличения полноты сгорания ТВС в рабочем объеме ДВС. Предложено устройство электростатической обработки топливно-воздушной смеси, обеспечивающее снижение расхода топлива мобильной электростанции до 10 %.

Рецензенты:

Потехин Д.С., д.т.н., доцент, проректор по научной работе и международным связям, ФГБОУ ВПО «Ковровская государственная технологическая академия имени В.А. Дегтярева», г. Ковров.

Тарасов И.Е., д.т.н., доцент, заместитель директора по научной работе ЗАО «НПО «Измерительные системы», г. Ковров.