Процесс разработки нефтяных месторождений сопровождается закачкой в продуктивные пласты водяного агента с целью поддержания пластового давления и заданного уровня добычи нефти, что приводит к росту доли воды в составе продукции скважин. Обводнение продукции скважин нефтяных месторождений приводит к осложнению технологию добычи, сбора и подготовки нефти. Эти осложнения связаны с образованием водонефтяных эмульсий, обладающих высокими значениями вязкости и стойкостью к разрушению [1]. Актуальной проблемой на нефтепромыслах является подготовка подтоварной воды для ее последующего использования в системе поддержания пластового давления в соответствии с требованиями отраслевого стандарта. Стандартом регламентируется содержание эмульгированной нефти и твердых взвешенных частиц, максимальные количества которых определяется с учетом проницаемости коллекторов продуктивных нефтяных пластов.

Одним из эффективных способов очистки воды является разделение в поле центробежных сил с использованием аппаратов гидроциклонного типа [2,4-6]. Ранее [2,3] для разделения водонефтяных смесей была предложена конструкция проточного центробежного сепаратора с импеллером (крыльчаткой), разработана его компьютерная модель и выполнено численное моделирование процесса разделения. По результатам исследований выработаны рекомендации для оптимизации конструкции сепаратора с целью повышения эффективности его работы и определены параметры работы (расход и частота вращения крыльчатки) для формирования устойчивой «вихревой нитки» нефти. Но для использования результатов компьютерного моделирования численная модель должна быть верифицирована физическим экспериментом.

В этой связи, целью настоящей работы явилась проверка результатов численного моделирования процесса разделения водонефтяной смеси в центробежном сепараторе и адекватности предложенной модели, путем проведения реального эксперимента в сопоставимых условиях. В задачи исследования входило: разработка экспериментальной модели сепаратора и установки с его использованием; численное моделирование процесса и экспериментальные исследования при варьировании параметров процесса разделения с оценкой эффективности разделения и сопоставление результатов моделирования с экспериментальными данными.

Результаты исследования и их обсуждение

Основываясь на результатах предыдущих исследований [3] для решения поставленных задач была модернизирована и изготовлена экспериментальная модель сепаратора и установка для проведения исследований процесса сепарации при варьировании расхода жидкости на входе и частоты вращения крыльчатки.

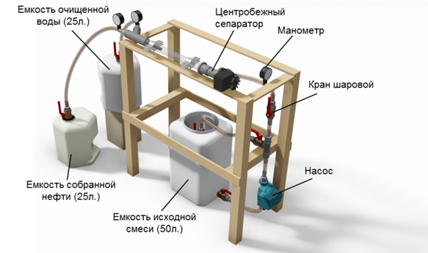

Экспериментальная установка (рис.1) представляет собой замкнутый гидравлический контур, состоящая из центробежного сепаратора; емкостей для исходной смеси и продуктов разделения смеси; центробежного насоса производительностью 0,5-2,2м3/ч и напором 0,2-0,4 бар; системы подводящих и отводящих трубопроводов; запорной арматуры и манометров. Исследование осуществляли при следующих геометрических режимных параметрах: внутренний диметр центробежного сепаратора – 32мм, длина зоны разделения 200-400 мм, скорость входящего потока 0,5-3 м/с. Численное моделирование и натурный эксперимент проводили при варьировании расхода входящего потока в пределах 0,5-2,2м3/ч и скорости вращения турбинки в пределах 500-3000 об/мин; содержание нефти в исходной воде составляло 5% масс. Анализ проб воды на остаточное содержание нефти в воде для оценки эффективности процесса проводили в соответствии с ОСТ-39-133-81.

Рис. 1. 3D-модель экспериментальной установки

Численное моделирование процесса разделения производили с использованием программы OpenFOAM. Для построения геометрической и сеточной моделей был использован программный комплекс SALOME с использованием MRF-подхода. Вращение ротора для многофазных расчетов моделировалось методом подвижных систем отсчета. Учет турбулентности во всех расчетах проводился RANS-методом (методом напряжений Рейнольдса) с использованием kω-SST модели [3].

При проведении численного моделирования сепарации водонефтяной смеси и натурного эксперимента была получена визуализации структуры вихревого «жгута» нефти, выполнена верификация расчетной модели и определена эффективность работы сепаратора с учетом изменении расхода входящего потока и скорости вращения турбинки. Расчеты позволили определить параметры, при которых происходит формирование «жгута» нефти в объеме смеси; натурный эксперимент показал, что процессу формирования «жгута» предшествуют формирование «облака» нефти и «облака со жгутом».

Расчетным путем были определены условия формирования «жгута» нефти в исследованном диапазоне расходов и скорости вращения крыльчатки – расход 1,0-2,2м3/ч; частота вращения – 2000-3000 об/мин, причем, с увеличением расхода для эффективного разделения требуется меньшая частота вращения и наоборот.

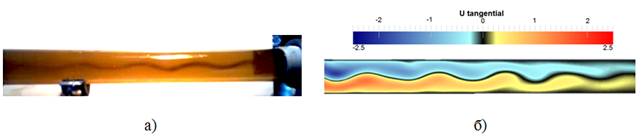

Сопоставим результаты моделирования и натурного эксперимента в сравнимых условиях. На рис. 2 представлена расчетная и экспериментально наблюдаемая структура вихревого «жгута» нефти. В связи с тем, что структура потока имеет периодический характер, для сравнения используются картины течения в разные моменты времени, но с нахождением «жгута» нефти в одной фазе. Сопоставление опытных и расчетных визуализаций, как видно, указывают на удовлетворительное их соответствие.

Рис 2. Мгновенная картина течения а) эксперимент, б) расчет

По результатам визуализации можно видеть формирование стабильного вихревого «жгута» нефти, причем ось вихря совершает колебания относительно среднего положения, но в целом данная структура является неподвижной. Частицы нефти при этом движутся вдоль оси, совершая, спиральное движение.

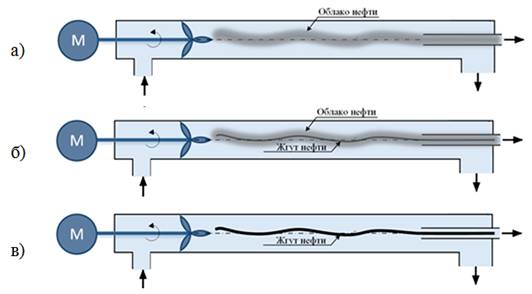

Экспериментальные исследования показали, что в процессе разделения водонефтяной смеси в центробежном сепараторе можно выделить несколько стадий (рис.3).

Рис. 3. Структура вихревого «жгута» нефти в зависимости от режима работы сепаратора а) формирование «облака» нефти, б) формирование в облаке жгута нефти, в) формирование «жгута» нефти

При неизменности расхода смеси и повышении частоты вращения турбинки сначала происходит формирование «облака» нефти из наиболее крупных капелек нефти, содержащихся в воде. При дальнейшем увеличении частоты вращения более крупные капли нефти смещаются к оси аппарата и образуют вихревой «жгут» нефти, тем временем меньшие капли собираются в «облако» вокруг образовавшегося жгута нефти. На третьей стадии капельки нефти, размер которых составляет более 50 мкм (согласно результатам моделирования), перемещаются к оси аппарата и образуют цельный «жгут» нефти.

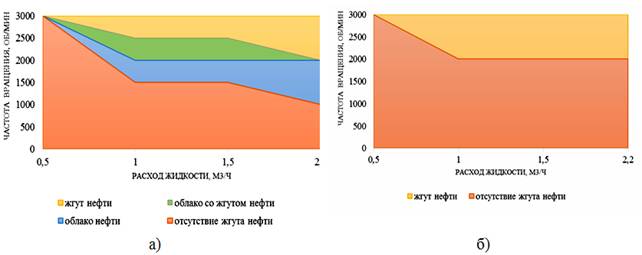

Изменение структуры потока по результатам численного моделирования и экспериментальным данным представлены на рис. 4.

Рис. 4. Структура вихревого «жгута» нефти в зависимости от режима работы сепаратора а) эксперимент, б) расчет

Представленные результаты показывают, что расчетная модель охватывает две стадии изменения структуры потока, наблюдаемые в условиях эксперимента: формирование «жгута» нефти в «облаке» (зеленая область) и формирование устойчивого вихревого «жгута» нефти (желтая область). Моделью не учитывается образование «облака» нефти (синяя область). Отсутствие процесса разделения смеси в красной области объясняется несогласованностью расходов со скоростью вращения турбинки для данной конструкции и, как следствие, рециркуляцией потока. В целом можно заключить, что предложенные модели удовлетворительно описывают процесс разделения водонефтяной смеси в центробежном сепараторе.

Результаты расчетов и экспериментальных исследований показывают, что качественному разделению водонефтяной смеси (формирование устойчивого «жгута») способствует увеличение расхода (более 1 м3/ч), что позволяет осуществлять процесс при меньшем числе оборотов (2000 об/мин).

Для оценки эффективности процесса разделения водонефтяной смеси при различных параметрах процесса рассчитали степень очистки, сопоставив расчетные данные с экспериментальными (табл. 1).

Таблица 1

Сравнение расчетной и экспериментальной эффективности сепарации

|

Объемный расход смеси, м3/ч |

Число оборотов крыльчатки, об/мин |

Эффективность очистки воды от нефти, % |

||

|

Расчет |

Эксперимент |

Погрешность, % |

||

|

1 |

3000 |

37,0 |

35,3 |

4,8 |

|

1,5 |

2500 |

38,3 |

36,9 |

3,8 |

|

3000 |

42,6 |

41,5 |

2,7 |

|

|

2,2 |

2500 |

49,8 |

47,8 |

4,2 |

|

3000 |

52,9 |

52,1 |

1,5 |

|

Приведенные данные свидетельствуют об удовлетворительном соответствии опытных и расчетных данных. Значения расчетных параметров отличаются от экспериментальных на величину погрешности, которая может быть обусловлена двумя причинами. Во-первых, погрешность численного эксперимента связана с дискретизацией исходных непрерывных уравнений гидродинамики и применением моделей турбулентности, которые являются упрощённым представлением реальных гидродинамических процессов. С этой погрешностью трудно бороться, так как ее уменьшение требует значительного увеличения вычислительных ресурсов и экономически не обосновано. Более того, погрешность носит систематический характер и может быть учтена применением поправочных коэффициентов. Во-вторых, погрешность связана с неполным учётом в модели факторов, присутствующих в физическом эксперименте, в частности, таких как процесс дробления/укрупнения частиц нефти в потоке, механические потери мощности на валу двигателя, утечки жидкости по щелевым уплотнениям и пр. Для устранения данной погрешности необходимо проведение дополнительных испытаний.

По итогам работы можно заключить, что модели, предложенные для описания процесса центробежного разделения водонефтяных эмульсий, удовлетворительно описывают процессы, протекающие в разработанной конструкции сепаратора, что позволяет изучать и оптимизировать процесс при ограниченных возможностях экспериментального образца аппарата относительно интервалов варьирования параметров.

Выводы

Таким образом, в рамках данной работы с помощью численного моделирования и проведения экспериментального исследования изучен процесс разделения водонефтяной смеси в центробежном сепараторе при различных значениях частоты вращения крыльчатки и расхода входящего потока и исследовано изменение структуры потока в зависимости от режима работы сепаратора.

Сопоставление результатов численного моделирования с экспериментальными данными показало обоснованность применения MRF-подхода и метода подвижных систем отсчета, что позволяет в достаточной мере адекватно предсказать характеристики закрученного потока и эффективность сепарации в центробежном сепараторе с крыльчаткой. Это позволит оптимизировать параметры процесса, распространив их за пределы возможностей опытной экспериментальной установки.

Рецензенты:

Леонтьев С.А., д.т.н., профессор кафедры «Разработки и эксплуатации нефтяных и газовых месторождений», Тюменский государственный нефтегазовый университет, г. Тюмень;

Гунцов А.В., д.х.н., профессор, заведующий кафедрой общей и физической химии, Тюменский государственный нефтегазовый университет, г. Тюмень.