Современные исследования в области формирования сварных соединений из сталей различного класса направлены на управление энергетическими параметрами процесса получения неразъемных соединений за счет наложения высокочастотных импульсов [7, 6], механического программирования перехода капли в сварочную ванну при помощи импульсной подачи сварочной проволоки [10] и применения инверторных источников питания [5]. При этом частично управляется теплоперенос, но управление структурой посредством целенаправленного введения центров кристаллизации отсутствует полностью.

На практике для управления структурообразованием и механическими свойствами сварных соединений [3] используется намеренное введение в расплав тугоплавких частиц для увеличения числа центров индуцированной кристаллизации, которое приводит к измельчению зерна при затвердевании. Такой прием применяется и для измельчения структурных составляющих наплавляемого металла [2, 1]. Введение непосредственно в сварочную ванну нанодисперсных металлических и неметаллических порошков-модификаторов повышает эффект управления микроструктурой.

Среди известных физических методов получения наноразмерных порошков (НП) особое место занимает метод электрического взрыва проводника (ЭВП) являющийся импульсным быстропротекающим процессом. Метод ЭВП выгодно отличается от других методов целым рядом достоинств: возможностью обеспечить передачу веществу энергии большой плотности и с необходимой дозировкой; энергия, подводимая в импульсном режиме, используется с большим КПД; обеспечиваются высокие скорости изменения термодинамических параметров системы и возможности тонкого влияния на структуру вещества и формирования структуры отдельных частиц. Этот метод разработан в НИИ высоких напряжений при ТПУ (сегодня это Институт физики высоких технологий Национального исследовательского Томского политехнического университета) [4]. Этим методом получают не только порошки чистых металлов, но и порошки различных соединений на основе металлов (карбиды, оксиды, нитриды, сульфиды и др.). Частицы имеют сферическую форму, распределение частиц по размерам подчиняется нормально-логарифмическому закону, средний размер частиц лежит в диапазоне 100 – 500 нм. Частицы представляют собой поликристаллы, величина структурных фрагментов находится в области 20–30 нм. Значительная часть материала находится в рентген-аморфном состоянии.

Известно, что одно из наиболее перспективных направлений применения этих порошков – модификация свойств различных материалов [8].

Опираясь на имеющиеся результаты, в данной работе мы исследовали вопрос управления структурообразованием сварных соединений при помощи наноструктурированных порошков, полученных методом ЭВП, на микроструктуру сварного шва.

Методы исследования

В исследованиях использовали нанопорошок молибдена, изготовленный в Институте физики высоких технологий Национально исследовательского Томского политехнического университета. Введение нанопорошков в сварочную ванну осуществлялось через устройство [10]. При помощи вентиля на данном устройстве менялась концентрация наноструктурированных порошков в защитном газе.

В состав экспериментальной установки входили: сварочная головка ГСП-2, укомплектованная устройством [9], источник питания ВС-300Б. Для наплавки образцов из стали 12Х18Н10Т применяли сварочную проволоку 12Х18Н9Т диметром 1,2 мм.

Образцы наплавлялись по пяти различным вариантам: №1 – наплавка без добавления НП; №2 – наплавка в среде аргона проволокой сплошного сечения с концентрацией наноструктурированного молибдена в защитном газе 10 мг на метр сварного шва; №3 – наплавка в среде аргона проволокой сплошного сечения с концентрацией наноструктурированного молибдена в защитном газе 20 мг на метр сварного шва; №4 – наплавка в среде аргона проволокой сплошного сечения с концентрацией наноструктурированного молибдена в защитном газе 30 мг на метр сварного шва; №5 – наплавка в среде аргона проволокой сплошного сечения с концентрацией наноструктурированного молибдена в защитном газе 40 мг на метр сварного шва. Режимы сварки для всех вариантов одинаковы.

Исследование микроструктур проводились по методике, описанной в работе [10].

Результаты исследования и их обсуждение

Структура основного металла во всех случаях соответствует структуре горячекатаной нержавеющей стали 12Х18Н10Т.

В ходе исследования микроструктур было выявлено, что наплавленный металл разделяется на три слоя, которые различаются между собой. А – верхний слой наплавленного металла, Б – средний слой наплавленного металла, В. – нижний слой наплавленного металла, а также Г – участок перехода от наплавленного металла к основному и Д – основной металл. Схема расположения областей исследования микроструктуры швов выбрана в соответствии с методикой, представленной в работе [10].

В области Д фиксировалась структура основного металла, она одинакова для всех образцов и соответствует стали 12Х18Н10Т.

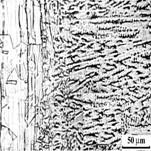

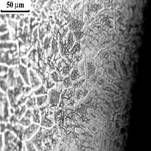

Микроструктура границы сплавления и зоны термического влияния (область Г) (рис. 1 а-д) во всех образцах четко не выявляется. Далее происходит плавный переход от дендритной структуры наплавленного металла к полиэдрической зёренной структуре зоны термического влияния.

а

а  б

б  в

в

г

г  д

д

Рис.1. Структура границы сплавления и зоны термического влияния; а - образец № 1,

б - образец № 2, в - образец № 3, г - образец № 4, д - образец № 5

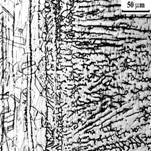

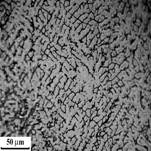

Первый слой (область А) можно характеризовать как слой с полиэдрической зёренной структурой. В этом слое наблюдаются полиэдрические зерна аустенита. Этот слой слабо выражен в образце № 1 и №4 (рис. 2 а, г).

а

а  б

б  в

в

г

г  д

д

Рис.2. Микроструктура слоя полиэдрических зерен; а - образец № 1, б - образец № 2, в - образец № 3, г - образец № 4, д - образец № 5

Первый слой сильно выражен в образце № 3 (рис. 2 в). Здесь хорошо видны зерна полиэдрической морфологии. В образце № 2 и №5 (рис. 2 б, д) данная структура также наблюдается достаточно четко.

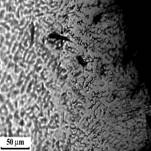

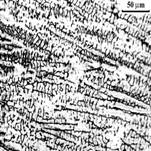

Второй слой (область Б) состоит из разветвленных, не имеющих преимущественной ориентации дендритов. Этот слой слабо выражен в образце № 5 (рис. 3 д). Наиболее ярко слой неориентированных дендритов выражен в образце № 3 (рис. 3 в).

а

а  б

б  в

в

г

г  д

д

Рис. 3. Микроструктура слоя неориентированных дендритов; а - образец № 1,

б - образец № 2, в - образец № 3, г - образец № 4, д - образец № 5

Слой неориентированных дендритов плавно переходит в следующий слой ориентированных дендритов.

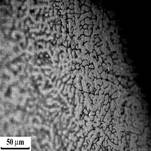

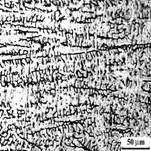

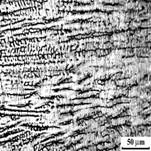

Третий слой (область В) состоит из ориентированных длинных дендритов нормальных к границе сплавления. Наиболее разветвленные и толстые дендриты наблюдаются в образце № 2 (рис. 4 б). Наиболее тонкие и слаборазветвленные дендриты наблюдаются в образце № 3 (рис. 4 в).

а

а  б

б  в

в

г

г  д

д

Рис. 4. Микроструктура слоя ориентированных дендритов; а - образец № 1, б - образец № 2, в - образец № 3, г - образец № 4, д - образец № 5

Выводы:

1. Установлено, что применение разной концентрации наноструктурированных порошков в защитном газе, позволяет получать различную микроструктуру наплавленного металла.

2. Наиболее четко слой полиэдрических зерен наблюдается в образце №3 (концентрация Mo 20 мг на метр сварного шва). Слой неориентированных дендритов наиболее широк в образце №3 (концентрация Mo 20 мг на метр сварного шва). Наиболее разветвленные и толстые дендриты наблюдаются в образце № 2 (концентрация Mo 10 г. на метр сварного шва). Наиболее тонкие и слаборазветвленные дендриты наблюдаются в образце № 3 (концентрация Mo 20 мг на метр сварного шва).

3. Наиболее равновесная структура, по размеру дендрита, достигается при концентрации наноструктурированных порошков в защитном газе – 20 мг на метр сварного шва.

Исследования проведены при финансовой поддержке РФФИ (Российский фонд Фундаментальных исследований) в рамках проекта "Исследование строения, морфологии и дисперсности металла, наплавленного сваркой в присутствии наноструктурированных модификаторов", проект №14-38-50297-мол_нр.

Рецензенты:

Данилов В.И., д.ф.-м.н., профессор, Юргинский технологический институт (филиал) федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет», г.Юрга;

Бурков П.В., д.т.н., профессор, Юргинский технологический институт (филиал) федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет», г.Юрга.