Современные компоненты электроники, в особенности силовой электроники, выделяют значительное количество тепла. Для обеспечения надёжной работы этих компонентов в настоящее время создаются устройства теплотвода, в которых используются пластины из синтетических алмазов, обладающие сверхвысокой теплопроводностью. Точное измерение коэффициента теплопроводности этих материалов имеет большое значение для создания современных устройств силовой электроники.

Для измерения с приемлемой точностью величины теплопроводности в основном направлении теплоотвода (перпендикулярно толщине пластины)необходимо создать на поверхности образца тепловой поток с поверхностной плотностью не менее 20 ![]() ,вследствие очень большой теплопроводности поликристаллических алмазных пластин-теплоотводов. Описанные в литературе методы, с использованием лазерных установок (см. [6]), обеспечивают недостаточную поверхностную плотность теплового потока 3,2

,вследствие очень большой теплопроводности поликристаллических алмазных пластин-теплоотводов. Описанные в литературе методы, с использованием лазерных установок (см. [6]), обеспечивают недостаточную поверхностную плотность теплового потока 3,2 ![]() и,кроме того, вызывают нежелательный разогрев измеряемого образца. Методы измерения теплопроводности, использующие импульсный нагрев образца сфокусированным лучом [1], и методы, использующие фотоакустический эффект [4], не являются прямыми методами, и поэтому не могут обеспечить требуемый уровень достоверности и точности измерений, а также требуют сложной аппаратуры и громоздких вычислений. Метод измерений, описанный в работе [5],в основу которого положен принцип плоских тепловых волн, пригоден только для материалов со сравнительно невысокой теплопроводностью. Метод стационарной теплопроводности [2], может быть применён только для измерения теплопроводности в направлении вдоль пластины, а это направление не является основным направлением теплоотвода и не представляет научного интереса.

и,кроме того, вызывают нежелательный разогрев измеряемого образца. Методы измерения теплопроводности, использующие импульсный нагрев образца сфокусированным лучом [1], и методы, использующие фотоакустический эффект [4], не являются прямыми методами, и поэтому не могут обеспечить требуемый уровень достоверности и точности измерений, а также требуют сложной аппаратуры и громоздких вычислений. Метод измерений, описанный в работе [5],в основу которого положен принцип плоских тепловых волн, пригоден только для материалов со сравнительно невысокой теплопроводностью. Метод стационарной теплопроводности [2], может быть применён только для измерения теплопроводности в направлении вдоль пластины, а это направление не является основным направлением теплоотвода и не представляет научного интереса.

Описание выбранного метода измерений

Необходимую поверхностную плотность стационарного теплового потока можно обеспечить с помощью контакта горячего медного стержня с одной стороны алмазной пластины и контакта с холодным медным стержнем с противоположной стороны алмазной пластины. Измеряемый перепад температур может быть при этом небольшим, например, всего лишь 2 °С. Поэтому необходимо достаточно точно измерять температуру с обеих сторон пластины в местах контакта. Это можно сделать с помощью миниатюрных тонкоплёночных термометров сопротивления, которые могут быть изготовлены методом вакуумной депозиции мостовой измерительной схемы термометра на поверхность пластины. В работе [7]описан наш предыдущий опыт в конструировании и изготовлении миниатюрных тонкоплёночных термометров сопротивления высокой точности, который подтверждает возможность и полезность применения этой технологии в рассматриваемом нами случае. Тонкоплёночные термометры имеют очень малую толщину 50?80 нм, и поэтому их температура не отличается от температуры поверхности пластины, на которую они нанесены. Горячий медный стержень нагревается с помощью электроизолированной нихромовой проволоки, обмотанной вокруг этого стержня на значительной длине, чтобы обеспечить подвод необходимой тепловой мощности. Теплопроводность медного стержня обеспечивает передачу в осевом направлении стержня теплового потока с плотностью не менее 20 ![]() . Измерение величины этого теплового потока производится с помощью двух тонких хромель-алюмелевых термопар, расположенных на заданном расстоянии друг от друга в двух сечениях по оси стержня. Отвод потока тепла, проходящего через пластину, осуществляется с помощью медного стержня охлаждаемого водой. Для снижения тепловых сопротивлений в местах контакта медных стержней с пластиной применяется силиконовая смазка типа DowCorningTC-5022. Тепловые контактные сопротивления не влияют на величину измеряемого теплового потока, они вызывают незначительное повышение температуры пластины и нагревателя. Таким образом, теплопроводность пластины в основном направлении теплоотвода определяется прямыми измерениями величины теплового потока, походящего через пластину и величины перепада температур на её поверхностях. Для этих измерений может быть использован образец пластины с размерами приблизительно 8х8мм.

. Измерение величины этого теплового потока производится с помощью двух тонких хромель-алюмелевых термопар, расположенных на заданном расстоянии друг от друга в двух сечениях по оси стержня. Отвод потока тепла, проходящего через пластину, осуществляется с помощью медного стержня охлаждаемого водой. Для снижения тепловых сопротивлений в местах контакта медных стержней с пластиной применяется силиконовая смазка типа DowCorningTC-5022. Тепловые контактные сопротивления не влияют на величину измеряемого теплового потока, они вызывают незначительное повышение температуры пластины и нагревателя. Таким образом, теплопроводность пластины в основном направлении теплоотвода определяется прямыми измерениями величины теплового потока, походящего через пластину и величины перепада температур на её поверхностях. Для этих измерений может быть использован образец пластины с размерами приблизительно 8х8мм.

Следует отметить, что тонкоплёночные термометры сопротивления могут быть использованы в дальнейшем для мониторинга функционирования изделий силовой электроники, содержащих теплоотводные алмазные пластины. В литературе[3] также подчеркивается важность встроенного контроля теплового состояния силовых модулей.

Описание конструкции стенда, его основных элементов и приборов

Тонкоплёночные мостовые датчики температуры

Для высокоточного измерения температуры на поверхность пластины из поликристаллического искусственного алмаза методом магнетронного напыления наносится мостовая схема термометра сопротивления. В этой схеме два резистора ![]() изготавливаются из платины или из титана, а два других

изготавливаются из платины или из титана, а два других ![]() изготавливаются из нихрома. При комнатной температуре сопротивления всех четырёх резисторов одинаковы и равны

изготавливаются из нихрома. При комнатной температуре сопротивления всех четырёх резисторов одинаковы и равны ![]() . Рассмотрим случай, когда два резистора

. Рассмотрим случай, когда два резистора ![]() изготавливаются из платины.При изменении температуры на

изготавливаются из платины.При изменении температуры на ![]() сопротивление резисторов возрастает:

сопротивление резисторов возрастает:

![]() .

.

Суммы сопротивлений: ![]() . Сопротивление моста равно

. Сопротивление моста равно ![]() . Величина сигнала на измерительной диагонали моста равна: Um=I1R0(1+3,93•10-3ΔT)-I4R0(1+0,4•10-3ΔT).

. Величина сигнала на измерительной диагонали моста равна: Um=I1R0(1+3,93•10-3ΔT)-I4R0(1+0,4•10-3ΔT).

При малом изменении температуры на несколько градусов можно принять допущение, что суммарное сопротивление моста равно R0,ток через плечо моста равен 0,5•U0/R0, где U0–напряжение питания моста. При этих допущениях получим величину измерительного сигнала равную:

Um=0,5•U0•3,53•10-3 ΔT=1,765•10-3•U0 ΔT.

Допустим, что величина ΔT=2?C, тогда при напряжении питания 20 В мы получим величину измерительного сигнала равной Um=70 мВ.Принимая по внимание то, что погрешность измерительных приборов будет не более 70 мкВ, мы получим, что теплопроводность пластины может быть измерена с погрешностью не хуже 0,1%.

Для тензо- и терморезисторов обычно принимается величина рассеиваемой мощности не более 200 мВт. При напряжении питания 20 В это означает, что сопротивление моста должно быть не менее 2000 Ом. По технологическим причинам терморезистор состоит из n нитей шириной 30 мкм, расположенных на расстоянии 30 микрон друг от друга. Толщина нити резистора 50 нм. Длина нити резистора 1,5 мм. Тогда сопротивление одной нити из платины равно 106 Ом. 20 платиновых нитей составят резистор с сопротивлением 2120 Ом. Ширина резистора составит 1,2 мм. Сопротивление одной нити из нихрома равно 1060 Ом. Следовательно, резистор из нихрома будет иметь 2 нити и ширину 0,12 мм. В том случае, когда два резистора R0, R3 изготавливаются из титана, чувствительность датчика понизится на 12%, однако, вместо 20 платиновых нитей резистор можно будет выполнить из 4-х титановых нитей.

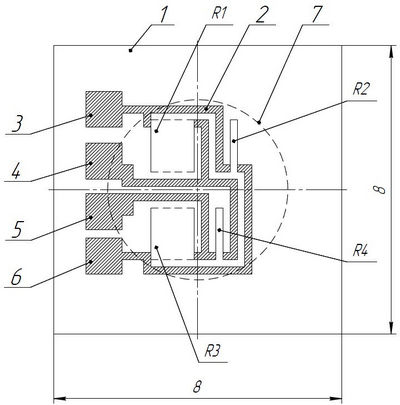

На рисунке 1 представлена схема тонкоплёночного мостового датчика температуры.

Рис.1. Тонкопленочный мостовой датчик температуры

Образец пластины 1имеет размер 8х8 мм и толщину0,25 мм. Размеры соответствуют тому случаю, когда используются платиновые резисторы![]() , а

, а![]() – резисторы из нихрома. Соединения 2 резисторов между собой (заштрихованы), контактные площадки 3,4,5,6 шин питания и измерения выполнены медно-никелевыми проводниками. Круг контакта с медными стержнями нагревателя 7, с одной стороны, и охладителя, с другой стороны имеет диаметр 5мм. Изображенная на рисунке 1 электрическая схема термометра сопротивления наносится с обеих сторон образца-пластины. Для электроизоляции поверхность каждого термометра сопротивления покрывается тонкой плёнкой двуокиси кремния или окиси кремния с помощью вакуумной депозиции.

– резисторы из нихрома. Соединения 2 резисторов между собой (заштрихованы), контактные площадки 3,4,5,6 шин питания и измерения выполнены медно-никелевыми проводниками. Круг контакта с медными стержнями нагревателя 7, с одной стороны, и охладителя, с другой стороны имеет диаметр 5мм. Изображенная на рисунке 1 электрическая схема термометра сопротивления наносится с обеих сторон образца-пластины. Для электроизоляции поверхность каждого термометра сопротивления покрывается тонкой плёнкой двуокиси кремния или окиси кремния с помощью вакуумной депозиции.

Устройства нагрева и охлаждения

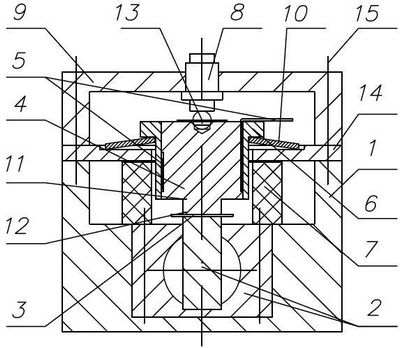

Для создания стационарного перепада температуры между двумя поверхностями алмазной пластины используются нагреватель и охладитель (рисунок 2).

Рис. 2. Схема стенда:

1 – корпус, 2 - корпус охлаждения, 3 – алмазная пластина, 4 - стержень нагревателя, 5 - нихромовая проволока, 6 – стакан, 7 – теплоизоляция, 8 - винт микрометрический, 9 - крышка корпуса, 10 - пружина тарельчатая, 11, 12 – термопары, 13 - стальной шарик,

14 - опорная пластина, 15 - винт.

Нагреватель состоит из электроизолированной нихромовой проволоки 5, которая намотана на медный стержень нагревателя 4. С внешней стороны нагреватель закрыт медной трубкой 6, окруженной теплоизоляцией 7. В нижней части медный стержень 4имеет диаметр 5мм и торец стержня 4контактирует с поверхностью алмазной пластины3. С противоположной стороны алмазная пластина контактирует с верхней цилиндрической частью медного корпуса 2, охлаждаемого водой (корпус охлаждения). 11,12-хромель-алюмелевые термопары.

Обозначим ![]() температуру, измеряемую термопарой 11,

температуру, измеряемую термопарой 11,![]() - температуру, измеряемую термопарой 12,

- температуру, измеряемую термопарой 12,![]() - температуру на поверхности пластины 3 со стороны нагревателя,

- температуру на поверхности пластины 3 со стороны нагревателя,![]() - температуру на поверхности пластины 3 со стороны охладителя и

- температуру на поверхности пластины 3 со стороны охладителя и ![]() - температуру воды. В описанном устройстве имеют место теплообменные процессы, характеризующиеся следующими уравнениями:

- температуру воды. В описанном устройстве имеют место теплообменные процессы, характеризующиеся следующими уравнениями:

![]() (1)

(1)

![]() (

(![]() (2)

(2)

![]() (

(![]() =

=![]() )

)![]() (3)

(3)

![]() )

)![]() (4)

(4)

где:![]() - электрическая мощность нагревателя,

- электрическая мощность нагревателя,

![]() - коэффициент полезного действия нагревателя,

- коэффициент полезного действия нагревателя,

![]() - теплопроводность меди,

- теплопроводность меди,

l- длина контактного стержня,

d- диаметр контактного стержня,

![]() -ожидаемая теплопроводность пластины 3,

-ожидаемая теплопроводность пластины 3,

t-толщина пластины,

![]() - коэффициент отвода тепладля скорости воды

- коэффициент отвода тепладля скорости воды ![]()

![]() ,

,

![]() - площадь поверхности охлаждения,

- площадь поверхности охлаждения,

![]() -объемная теплоемкость воды,

-объемная теплоемкость воды,

D- диаметр водопроводной трубки в корпусе охлаждения,

![]() - изменение температуры воды.

- изменение температуры воды.

Допустим, что перепад температур на пластине равен 2°C. Тогда через пластину проходит тепловой поток 20![]() . При диаметре медного стержня равном 5мм этому тепловому потоку соответствует мощность 392,4Вт. Принимая коэффициент полезного действия нагревателя равным 0,5, получим электрическую мощность нагревателя 684,8 Вт. Из уравнений (3,4) следует, что вода почти не изменяет свою температуру, а температура на поверхности алмазной пластины 3 будет равна

. При диаметре медного стержня равном 5мм этому тепловому потоку соответствует мощность 392,4Вт. Принимая коэффициент полезного действия нагревателя равным 0,5, получим электрическую мощность нагревателя 684,8 Вт. Из уравнений (3,4) следует, что вода почти не изменяет свою температуру, а температура на поверхности алмазной пластины 3 будет равна ![]() Из уравнений (1,2) получим (при длине контактного медного стержня равной 2мм, и

Из уравнений (1,2) получим (при длине контактного медного стержня равной 2мм, и ![]() , что температура, измеряемая термопарой 11 равна

, что температура, измеряемая термопарой 11 равна ![]() = 248ºC.

= 248ºC.

Для нагрева медного стержня 4используется нихромовая проволока5,в изоляции. Концы проводов нагревателя выходят через проточку в детали 4.Провода нагревателя через более толстые медные провода подсоединяются к симисторному усилителю электрической мощности PR1500, который управляется регулятором ТРМ148. Программа регулятора задается по величине температуры ![]() , измеряемой термопарой 11, которая используется в качестве обратной связи для регулятора.

, измеряемой термопарой 11, которая используется в качестве обратной связи для регулятора.

Устройство охлаждения образца состоит из медного корпуса 2, имеющего в верхней части контактный цилиндр диаметром 5мм. Корпус 2 охлаждается водой.

Нагревательное устройство устанавливается на тарельчатую пружину 10 и связано с головкой точного винта8 при помощи шарика 13,который расположен в углублении детали 4.Пружина 10 позволяет регулировать напряжения в контакте стержня 4 с образцом 3. Это достигается вращением верхней головки точного винта 8 с помощью ключа. Определённому перемещению винта соответствует известное усилие пружины 10. Производя начальную градуировку усилий пружины без образца при контакте стержня 4 с корпусом 2, мы можем добиться хорошего механического контакта поверхностей при допустимых напряжениях. В случае необходимости точного измерения контактных напряжений конструкцию стенда можно доработать, соединив корпус 2 тарированными пластинчатыми пружинами с нижней частью корпуса стенда 1.

Термопары 11 и 12 устанавливаются, как показано на рисунке 2 в узкие пропилы в головке стержня 4. Термопарная проволока хромель и алюмель диаметром 50 мкм сваривается между собой и для электроизоляции покрывается эпоксидным клеем, затем устанавливается в свой пропил и закрепляется клеем. Возможно также зачеканить конец каждого вида термопарного провода вблизи друг друга без образования спая. На расстоянии 10 см к тонким термопарным проводам нужно подпаять более толстые (0,5 мм) одноименные провода, которые будут присодинены к регулятору и к мультиметру.

Заключение

С помощью метода и средств измерений, описанных в настоящей работе можно с высокой точностью производить измерения коэффициента теплопроводности пластин из синтетических алмазов.

Разработка метода измерения теплопроводности проводится в рамках работы «Разработка перспективных технологий и конструкций изделий интеллектуальной силовой электроники для применения в аппаратуре бытового и промышленного назначения, на транспорте, в топливно-энергетическом комплексе и в специальных системах (силовой модуль с поликристаллическим алмазным теплоотводом)» при финансовой поддержке Министерства образования и науки Российской Федерации в рамках государственного контракта № 14.429.12.0001 от 05 марта 2014 г.

Рецензенты:

Акишин П.Г., д.ф-м.н., старший научный сотрудник (доцент), заместитель начальника отдела, Лаборатория информационных технологий, Объединенный институт ядерных исследований (ОИЯИ), г. Дубна;

Иванов В.В., д.ф-м.н., старший научный сотрудник (доцент), главный научный сотрудник, Лаборатория информационных технологий, Объединенный институт ядерных исследований (ОИЯИ), г. Дубна.