Как правило, на производстве при лезвийной обработки твердосплавным режущим инструментом со сменными многогранными пластинами деталей на станках с ЧПУ остается до конца не решенной алгоритмическая задача интенсификации режимов резания.

Для решения этой задачи в статье предлагается актуальный алгоритм определения и коррекции допустимой скорости резания на основе модели [2]. Алгоритм позволяет на начало обработки интенсифицировать выбираемый режим резания, чтобы обеспечить при заданных нормах износа задней грани инструмента большее количество обработанных деталей. В процессе обработки алгоритм позволяет при смене изношенного режущего инструмента новым производить автоматизированную коррекцию скорости и подачи резания, с сохранением первоначально назначенной стойкости режущего инструмента, причём шероховатость поверхностного слоя обрабатываемых деталей после смены инструмента остается в пределах первоначально заданных параметров.

Описание блок-схемы алгоритма определения допустимой скорости резания при заданных глубине резания и подаче на автоматизированном станочном оборудовании:

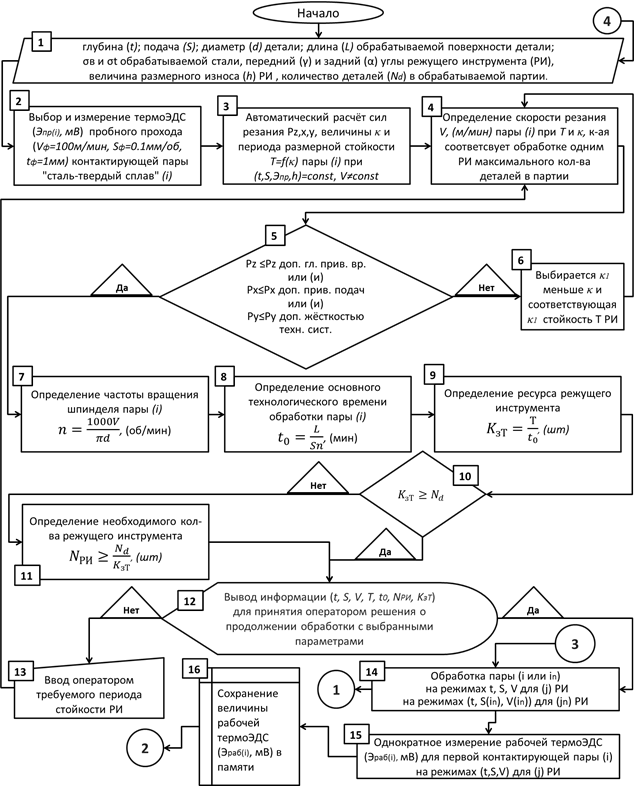

1. На рис. 1 представлена первая часть алгоритма, при выполнении которой происходит:

-

ввод исходных данных оператором: глубина резания t; подача S, предел прочности σв и предел текучести σt обрабатываемого материала; диаметр d детали и длина L обрабатываемой поверхности детали; геометрия инструмента; величина размерного износа h инструмента; количество деталей Nd в обрабатываемой партии (блок 1),

-

расчет основных параметров резания: сил резания и периода размерной стойкости инструмента в модели (блоки 2-16) [2, 3].

Для первой контактирующей пары (i) «сталь – твердый сплав» производится по способу А.Л. Плотникова [3] кратковременная (4-5 с.) обработка на фиксированном режиме пробного прохода (Vф = 100 м/мин, Sф = 0.1 мм/об, tф = 1 мм), при этом измеряется величина термоЭДС Эпр(i), мВ. Производиться автоматический расчет сил резания, величины κ (каппа) [1,2] и периода размерной стойкости инструмента в модели [2] с учетом измеренной величины термоЭДС для контактирующей пары (i) при заданных глубине резания t, подаче S, линейном износе на задней грани инструмента hizn=h/tgα, где скорость резания V является изменяемой величиной. Определяется скорость резания V для контактирующей пары (i), которая соответствует размерной стойкости режущего инструмента, обеспечивающей обработку максимального количества деталей в партии. Определяется частота вращения шпинделя. Определяется основное технологическое время t0, которое равно продолжительности обработки одной заготовки. Определяется ресурс режущего инструмента, выражаемый числом KзТ заготовок, обработанных одним инструментом за назначенный период его стойкости Т. Определяется необходимое количество NРИ режущего инструмента для обработки всей партии деталей. Вывод в диалоговый режим информации (t, S, V, T, t0, NРИ, KзТ) для принятия оператором решения о продолжении обработки с выбранными параметрами. Утверждение оператором рассчитанных параметров. Обработка первой пары «деталь-инструмент» первым инструментом (блок 14) с однократным измерением термоЭДС рабочего прохода для этой пары [3] и сохранением информации в памяти системы при обработке первой контактирующей пары (i) первым инструментом (j) на выбранных режимах резания (t, S, V).

Рис. 1. Блок-схема алгоритма определения и коррекции скорости резания при заданных подаче и глубине резания на станках с ЧПУ. Часть I

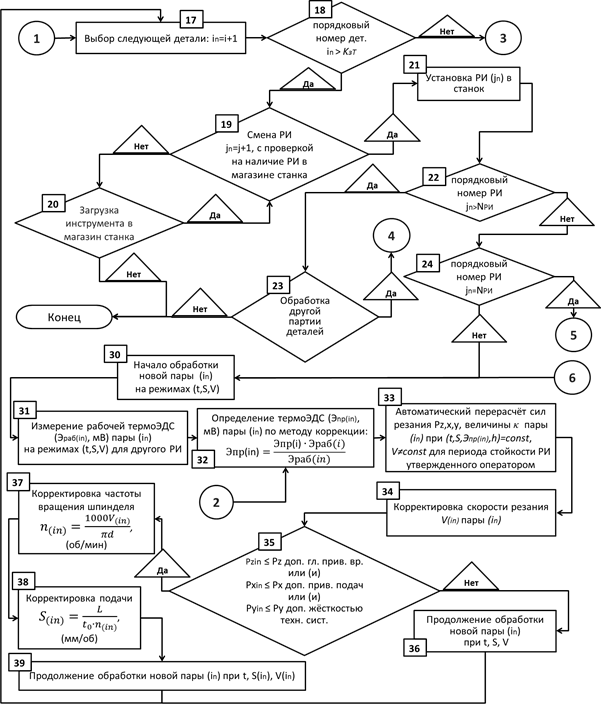

2. На рис. 2 представлена вторая часть. С 17 по 30 блоки (кроме блоков 25-29) реализуется часть алгоритма, отвечающая за проверку на работоспособность и смену инструмента при износе предыдущего. С 31 по 39 блоки реализуется часть алгоритма, отвечающая за автоматическую корректировку скорости резания и подачи при смене режущего инструмента новым, при этом определяется значение термоЭДС Эраб(in) рабочего прохода для контактирующей пары (in) после смены инструмента по методу коррекции (блоки 31-32) [3] и производиться автоматический пересчет сил резания (блок 33) и корректировка скорости резания, частоты вращения и подачи (блоки 34-38) с учетом рассчитанной величины термоЭДС Эраб(in) контактирующей пары (in) для периода размерной стойкости инструмента утвержденного оператором. В блоках 34-38, так же производится автоматическое сравнение алгоритмом рассчитанных сил с допустимыми силами для привода главного движения, привода подач и жесткости системы после автоматического пересчета модели, при отрицательном сравнении по п. 35 производится обработка детали (in) инструментом (jn) на режимах резания (t, S, V), которые были выбраны для первой контактирующей пары (i). При положительном сравнении продолжение обработки детали (in) следующим инструментом (jn) на скорректированных режимах резания (t, S(in), V(in)) (блок 39, рис. 2).

Рис. 2. Блок-схема алгоритма определения и коррекции скорости резания при заданных подаче и глубине резания на станках с ЧПУ. Часть II

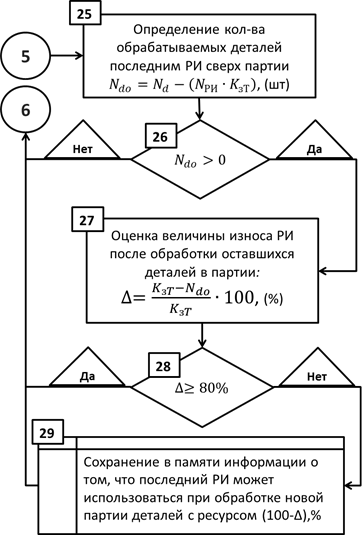

3. На рис. 3 представлена третья часть, которая необходима для проверки остаточного ресурса Δ,% при обработке последним режущим инструментом с сохранением в памяти информации о величине остаточного ресурса этого инструмента (блоки 25-29). Если инструмент изношен на величину более 80%, выполняется переход к п. 30 алгоритма, при этом считается, что инструмент изношен после обработки оставшихся деталей в партии Nd. Если инструмент изношен на величину менее 80%, выполняется переход к п. 29 алгоритма, при этом считается, что инструмент можно использовать повторно.

Рис. 3. Блок-схема алгоритма определения остаточного ресурса инструмента. Часть III

Обоснование возможности применения методики автоматизированной коррекции скорости резания приведена в источнике [3], в котором приведен метод коррекции пробного прохода.

Скорость резания и подача влияют на шероховатость обрабатываемой поверхности. Поэтому при коррекции скорости, особенно в сторону ее уменьшения, и подачи резания в сторону ее увеличения возможно негативное влияние на качество продукции.

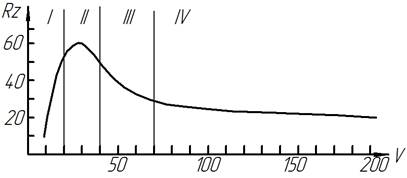

Высота микронеровностей достигает наибольшего значения при скорости 20-25 м/мин и подаче резания равной и больше радиуса скругления вершины инструмента. При дальнейшем увеличении скорости резания, при прочих равных условиях, шероховатость поверхности постепенно уменьшается (рис. 4). Зона повышенной шероховатости связана с образованием нароста на режущей кромке инструмента, а также с возникающими при этом вибрациями технологической системы. С увеличением скорости резания наростообразование прекращается и шероховатость уменьшается. На шероховатость поверхности влияют захват и отрыв слоев, расположенных под режущей кромкой инструмента (при обработке стальных заготовок). При скоростях резания выше 50-60 м/мин стружка отделяется от режущего инструмента плавно без вырывания частиц металла.

При использовании алгоритма предполагается, что обработка ведется вне зоны наростообразования. Таким образом, на получистовых и черновых режимах резания за пределами зоны наростообразования при скорости резания выше 60 м/мин, изменение скорости резания и подачи несущественно влияют на шероховатость поверхности и не могут вывести ее за пределы установленного квалитета.

Рис. 4. Влияние скорости резания на шероховатость обрабатываемой поверхности [3]

Использование данного алгоритма позволяет полностью автоматизировать расчет допустимой скорости резания при заданных параметрах (глубина резания и подача) для партии обрабатываемых деталей, изготовленных из конструкционных хромоникельмолибденовых сталей и не только данных сталей, но и других сталей [2], причем при смене изношенного твердосплавного режущего инструмента новым алгоритм позволяет производить автоматизированную коррекцию скорости и подачи резания, с сохранением первоначально назначенной размерной стойкости режущего инструмента [4,5], при этом шероховатость поверхностного слоя обрабатываемых деталей после смены режущего инструмента остается в пределах заданного квалитета.

Рецензенты:

Сердобинцев Ю.П., д.т.н., профессор, заведующий кафедрой «Автоматизация производственных процессов» ФГБОУ ВПО «Волгоградский государственный технический университет», г.Волгоград.

Носенко В.А., д. т. н, профессор, действительный член международной Балтийской Академии информатизации и российской Академии проблем качества, зам. директора по учебной работе, заведующий кафедрой "Технология и оборудование машиностроительных производств" Волжского политехнического института (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский.