Сварка металлов относится к таким технологическим процессам, на основе которых реконструируются целые отрасли промышленности, совершенствуются техника строительства, повышается производительность труда, улучшается качество изделий и снижается их себестоимость [14].

Одной из наиболее экономичных и эффективных разновидностей электродуговой сварки является сварка в углекислом газе [18].

Основная часть

При сварке в СО2 защиту зоны сварки осуществляется потоком газа, подаваемым с помощью горелки к месту сварки. Источником нагрева при сварке в СО2 служит электрическая дуга, горящая между электродной проволокой подаваемой в зону сварки, и изделием. Дуга расплавляет кромки деталей и электродную проволоку, переходящую в виде капель на деталь, при этом образуется общая металлическая ванна. По мере перемещения дуги ванна затвердевает, образуя сварной шов, соединяющий кромки деталей [20].

Способ сварки в СО2 имеет следующие преимущества [14]:

-

высокая концентрация энергии дуги;

-

высокая проплавляющая способность дуги, что обеспечивает меньшую зону температурного влияния, большие скорости сварки и более высокую экономичность процесса;

-

повышенная производительность труда;

-

стойкость против образования пор и трещин, которая обусловлена газовой защитой атмосферой в зоне сварки;

-

возможность визуального наблюдения формирования шва и высокая маневренность процесса, который обеспечивают выполнение швов в любой конфигурации в различных пространственных положениях;

-

возможность механизации и автоматизации всего цикла сварки.

Но при всех достоинствах данного способа сварки, имеется ряд существенных недостатков. Основным из которых, является нестабильность переноса электродного металла, приводящая к повышенному разбрызгиванию электродного металла [14, 20].

Основными причинами нестабильности переноса электродного металла являются реактивные силы, выталкивающие капли металла за пределы шва; интенсивное газовыделение в объеме жидкого металла капли и сварочной ванны, сопровождающееся взрывообразными выбросами расплавленного металла из сварочной ванны; газо-гидродинамический удар при разрушении перемычки между электродом и переходящей в сварочную ванну каплей при сварке с короткими замыканиями; увеличение размера капель переносимого электродного металла при повышенном напряжении и давление плазменных потоков [3, 7].

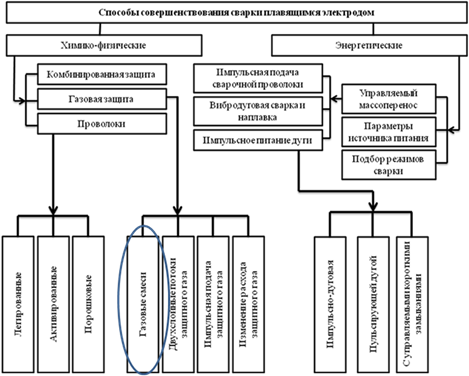

На основании обобщения литературных данных приведенных в работе [21] приведена классификация основных методов и способов совершенствования сварки плавящимся электродом в СО2, схема которой представлена на рисунке.

Совершенствования сварки плавящимся электродом в СО2 можно вести по двум направлениям: химико-физическому и энергетическому.

Химико-физическое направление основано на воздействии на металлургические и энергетические процессы сварки путем изменения состава газовой среды.

Второе направление основано на воздействии на энергетические параметры режимов сварки [6].

Способы совершенствования сварки плавящимся электродом в СО2

Наибольший практический и экономический интерес представляет химико-физическое направление и в частности газовые смеси.

Изменяя состав газовой среды можно в определенных пределах эффективно управлять технологическими характеристиками: производительностью, величиной потерь электродного металла на разбрызгивание, формой и механическими свойствами металла шва, а также величиной проплавления основного металла [2].

Применение различных газовых смесей (Ar+He, Ar+CO2, CO2+O2, Ar+CO2+O2) для дуговой сварки плавлением различных материалов в России началось с конца 80-х начала 90-х годов 19 в. [16, 24].

Исследованию влияния защитной газовой среды на процесс сварки посвящено большое количество работ: Асниса А.Е., Воропай Н.М., Гутмана Л.М., Иванова Е.Н., Иванова Н.С., Новикова О.М., Новожилова Н.М., Островского О.М., Потапьевского А.Г., Радько Э.П. и др.

Основное деление газов и газовых семей осуществляется:

-

инертные газы и смеси на их основе;

-

активные газы и смеси на их основе.

Инертные газы и смеси на их основе

Из инертных газов при сварке наиболее широкое применение получили аргон и гелий.

Исследованию защитной газовой среды в соотношении Ar+20 % СО2 при механизированной сварке уделено большое количество работ. Использование данного соотношения (в сравнении с 100% СО2) позволяет обеспечить лучшее формирование шва, уменьшить величину разбрызгивания электродного металла, повысить циклическую долговечность стыковых, тавровых, угловых видов сварных соединений в 1,8…3,92 раза [4, 15, 17, 23].

Существуют исследования, в которых предложено повысить содержание аргона 85 % Аr+15 % СО2 и использовать наряду с защитным газом активирующие флюсы. Использование активатора позволяет увеличить глубину проплавления как в сравнении со сваркой в СО2 (в 1,6 раза). Также изменяется форма сварного шва, а проплавление с пальцеобразного, характерного для процесса в чистом аргоне, изменяется на клинообразное [11].

Находят применения защитные газовые смеси содержащие в себе добавки кислорода. Использование газовой смеси 70 % Ar+5 % O2+25 % CO2 позволяет осуществлять сварку в вертикальных положениях, обеспечивая стабильный процесс сварки, высокие механические свойства с одновременным снижением величины разбрызгивания электродного металла [5].

В работе [25] предложено использовать смесь Ar+2…14 % O2, при сварке плавящимся электродом алюминия и его сплавов. Данная смесь позволяет увеличить глубину проплавления и уменьшить пористость швов.

Находит ограниченное применение и смеси с добавкой водорода при сварке цветным металлов [11].

Активные газы и смеси на их основе

Существует большое количество работ посвященных возможности применения активных газов (углекислый газ, кислород, азот). В данных работах в качестве основы используется углекислый газ, а дополнительно добавляется кислород, азот и водород [1, 8, 9, 10, 12, 13, 19, 22].

Первоначально предложенная Х. Секигучи и И. Масумото смесь активных газов с добавление кислорода нашла широкое применение при сварке низколегированных и углеродистых сталей [12].

Добавление кислорода за счет уменьшения сил поверхностного натяжения приводит к повышению окислительной способности газовой среды, а также к росту массы капли и ее объема [8]. Швы, выполненные при использовании кислорода, имеют высокие механические свойства, без образования кристаллизационных трещин [1,13,19].

В работе [12] в результате проведенных исследований по определению оптимального соотношения защитной газовой среды было установлено, что соотношение 70 % СО2+30 % О2 обеспечивает лучшее формирование шва.

Применение азота и водорода в дополнении с углекислым находит не столь широкое применение.

Азот используют в качестве защитной среды при сварке меди, по отношению к которой он является инертным газом.

В работе [19] предлагается вводить небольшое количество азота при сварке конструкций работающих в условиях низких температур. В совокупности с электродной проволокой содержащей нитридообразующие элементы (алюминий и титан) данная защитная газовая среда, обеспечивает увеличение вязкости металла шва.

Сварка плавящимся электродом в атмосфере водорода характеризуется низкой устойчивостью дуги и плохим формированием шва, образованием большого количества пор, поэтому водород в газовую смесь вводят минимально [10].

Вывод:

Проведенный анализ существующих и применяемых защитных газов и смесей на их основе показал, что наиболее целесообразно использовать смесь газов Ar+CO2. Использование трех компонентной смеси с введением третьего газа кислорода приведет к возможному угару легирующих элементов, что может негативно сказаться на прочностных характеристиках сварного соединения. Использование же в качестве основного газа СО2 приведет к повышению коэффициента потерь электродного металла на угар и разбрызгивание, что негативно скажется на себестоимости продукции.

Работа выполнена в рамках гранта РФФИ 14_08_31036

Рецензенты:

Крампит А.Г., д.т.н., профессор, Юргинский технологический институт (филиал) Федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет», г.Юрга;

Сапожков С.Б., д.т.н., профессор, Юргинский технологический институт (филиал) Федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский Томский политехнический университет», г.Юрга.