Для повышения надежности выпускаемой продукции широкое применение находят материалы, обладающие высокими физико-механическими свойствами. Применение данных материалов позволяет повысить прочностные и эксплуатационные характеристики выпускаемых изделий, что, в свою очередь, позволяет создавать более функциональные механизмы, обладающие малыми габаритами при более высоких функциональных возможностях [1-4].

Одним из таких материалов является керамика. Благодаря высокой твердости, износостойкости, жаропрочности и стойкости к агрессивным средам, данные материалы применяются при изготовлении режущего инструмента, двигателей, ракетостроении и в других отраслях производства.

Недостатком использования керамических изделий является сложность их обработки. В связи с высокой хрупкостью данного материала его обработка на лезвийном оборудовании невозможна.

Адекватным решением данной проблемы может стать применение электрофизических методов размерной обработки материалов. Одним из таких методов является электроэрозионная обработка (ЭЭО).

Согласно ГОСТ 25331-82, ЭЭО заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под действием электрических разрядов в результате электрической эрозии [1-3]. В связи с тем, что керамические материалы являются диэлектриками, их обработка методами электрофизического взаимодействия зачастую невозможна.

В связи с этим разработка технологии электроэрозионной обработки керамических заготовок является актуальной задачей.

В настоящее время изучением процесса электроэрозионной обработки диэлектриков занимаются ведущие мировые ученые, такие как Naotake Mohri, Yasushi Fukuzawa, Takayuki Tani, Gokhan Kucukturk, Can Cogun. Однако в полной мере процесс не изучен [5,6].

В современном производстве резко повысились требования к точности, шероховатости и качественным характеристикам поверхности деталей. Адекватным ответом на эти требования стало активное применение в промышленности процессов электроэрозионной обработки (ЭЭО) [1,2,3].

Целью работы является разработка технологии электроэрозионной обработки керамики.

Для решения поставленной цели в работе были решены следующие задачи:

1) Проведен анализ существующих технологий электроэрозионной обработки керамических материалов.

2) Отработана технология электроэрозионной обработки керамических материалов на копировально-прошивном электроэрозионном станке.

Материалы и методы исследования

Для осуществления процесса ЭЭО необходимо создать большую концентрацию энергии в зоне разряда. Для достижения этой цели используется генератор импульсов (ГИ). Импульсы тока, сформированные ГИ, подаются на электрод-деталь и электрод-инструмент. Процесс ЭЭО происходит в рабочей жидкости (РЖ) - диэлектрике, которая заполняет межэлектродный промежуток.

Пробой межэлектродного промежутка (стример) представляет собой плазменный канал, увеличивающийся со временем из-за высокого внутреннего давления [1-3].

Процесс образования стримера зависит от множества факторов: от свойств РЖ, от степени загрязнения РЖ продуктами эрозии, от материала электродов и др. [1].

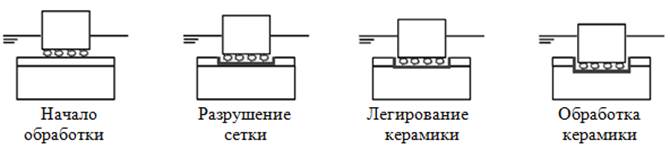

Технология обработки диэлектрических материалов представлена в работах [5,6]. Основным принципом рассмотренных технологий является методика создания искусственной проводимости материала. На обрабатываемую диэлектрическую заготовку наносится тонкий слой электропроводящего материала (рис.1). В начале обработки электрод-инструмент начинает взаимодействовать со вспомогательной токопроводящей пластиной. В результате чего, с поверхности токопроводящей пластины начинают отделяться электропроводящие продукты. Наличие токопроводящих продуктов эрозии в межэлектродном зазоре способствует созданию электрического разряда, который в свою очередь начинает выбивать микропорции материала с поверхности диэлектрической заготовки.

Рис.1 Схема электроэрозионной обработки диэлектрика

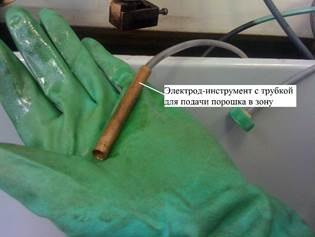

В лаборатории «Электроэрозионной обработки» Пермского национального исследовательского политехнического университета для обработки керамики методом ЭЭО отрабатывается технология, заключающаяся в нанесении на поверхность обрабатываемой заготовки электропроводного слоя, обеспечивающего образование начальной искры, и последующей подачей металлического порошка в зону искрообразования для последующего протекания процесса обработки. На рис.2 представлена экспериментальная установка.

а) б)

в)

Рис.2 Экспериментальная установка:

а) экспериментальная установка; б)система подачи порошка; в) трубчатый электрод.

В качестве экспериментального оборудования выбран копировально-прошивной электроэрозионный станок Smart CNC. Рабочая жидкость - масло И-20А.

В качестве обрабатываемого материала выбрана керамика марки «Al2O3+ZrO15» в форме бруска 20х5х5 (Рис.3).

Рис.3 – Поверхность керамики, х200.

Для создания токопроводящего слоя на обрабатываемой поверхности заготовки наносится слой металлической фольги. Для обеспечения стабильного разряда в зону обработки подается мелкодисперсный металлический порошок. Наличие порошка в зоне разряда обеспечивает процесс искрообразования при обработке диэлектрика.

Результаты исследования и их обсуждение

В результате исследования показано, что при нанесении электропроводящего поверхностного слоя и подачи порошкового материала в зону резания, наблюдается возникновение электрической искры. При обработке электропроводящего поверхностного слоя процесс ЭЭО характеризуется стабильным искрообразованием. После прожига токопроводящего металлического слоя процесс ЭЭО керамического материала характеризуется не стабильностью искрообразования. Подача в зону резания металлического порошка обеспечила возникновение кратковременных разрядов. В ходе проведённого эксперимента глубина обработки составила меньше 1 мм.

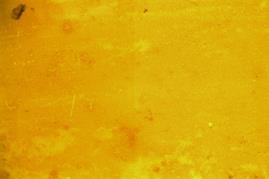

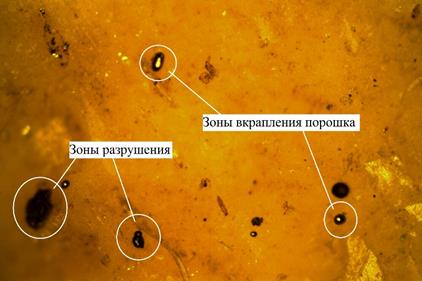

Анализ поверхности заготовки на микроскопе Olympus х200 (рис.4).

Рис. 4 – Поверхность керамики после обработки, х200.

На обработанной поверхности наблюдаются зоны вкрапления материала порошка, это показывает, что электрический разряд доходит до поверхности керамической детали. Зоны разрушения поверхности керамики, аналогичные процессу электроэрозионной обработки электропроводных материалов (рис.5). Размер зоны разрушения составил 50 мкм.

Рис. 5 – Поверхность керамики после обработки, х500.

Также в ходе эксперимента было выявлено, что промываемость зоны резания ведет к улучшению процесса обработки. Промываемость осуществляется с помощью дополнительной подачи порошка в зону обработки через систему подачи (рис.2б).

Выводы

Металлизированный слой на поверхности керамики и подача металлического порошка в зону резания позволяет создать процесс искрообразования между электродом-деталью и электродом-инструментом.

Показано, что с увеличением подачи металлического порошка в зону резания наблюдается улучшение процесса искрообразования.

Для развития технологии ЭЭО керамических заготовок необходимо провести дополнительные исследования влияния технологических режимов резания на процесс искрообразования.

Исследования выполнены при финансовой поддержке Министерства образования и науки РФ по государственному заданию (проектная часть) № 9.1570.2014/К.

Рецензенты:

Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь.

Сиротенко Л.Д., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь.