Косоугольное точение осуществляется резцами с углом наклона режущей кромки(λ) отличным от нулевого значения[1]. При изменении угла λ значительно меняются такие характеристики процесса стружкообразования как: температура в зоне резания, статические(передний и задний) углы режущей кромки, параметры деформации срезаемого слоя материала, и качество обработанной поверхности [1].

Конструкции современного металлорежущего инструмента предусматривают возможность работы по схеме несвободного косоугольного резания, что основано на благоприятном влиянии угла наклона режущей кромки на качество и производительность механической обработки, а также и стойкость лезвия инструмента, при выборе соответствующей схемы резания и режимов.

Одной из разновидностей косоугольного резания является токарная обработка безвершинными резцами, у которых режущая кромка наклонена под углом к оси вращения заготовки, а также не имеется вершины, как материального тела. Ключевой особенностью такого процесса является высокое качество обработанной поверхности и высокая производительность процесса точения.

Еще одной важной особенностью точения безвершинными резцами с радиусной режущей кромкой, в отличии от традиционных резцов с вершиной, являются параметры сечения срезаемого слоя материала [5-7, 9]и характер изменения геометрии [2, 4, 9]. Как показано в работе [10] важные параметры сечения срезаемого слоя это малая толщина срезаемого слоя материала при его большой ширине.

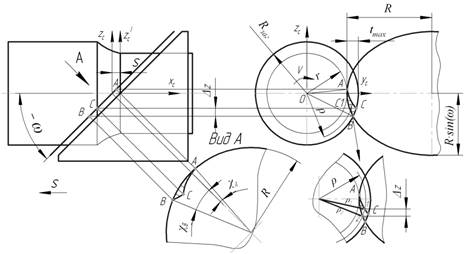

В работах [2, 4, 9] на основе геометрического анализа разработаны схемы работы безвершинного резца с прямолинейной и радиусными, по передней и задней поверхности, режущими кромками. На рисунке 1 приведена схема работы безвершинным резцом с радиусной задней поверхностью. По ней видно, что безвершинный резец имеет протяженную режущую кромку, расположенную под углом наклона лезвия ω к оси обрабатываемой заготовки [5]. Расположение статической основной плоскости будет переменным и изменяется вдоль режущей кромки, это ведет к изменению ориентации статической системы координат вдоль режущей кромки инструмента и, как результат, к изменению геометрии лезвия [2, 9].Что как известно существенно меняет условия стружкообразования [3].

Основные результаты

Исследование стружкообразования при точении валов безвершинным резцом с радиусной задней поверхностью осуществлялось на токарном станке 1К62. Материал заготовки сталь 45. После обработки заготовок с заданными режимами резания и значениями угла наклона лезвия ω, собиралась полученная стружка и фотографировалась с помощью цифровой фотокамеры.

Рисунок 1 – Схема процесса точения безвершинным резцом с радиусной задней поверхностью [5]

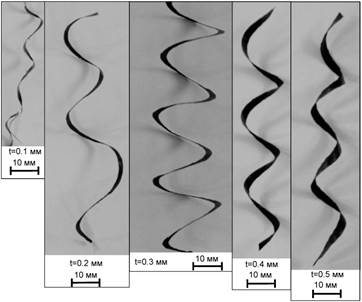

На рисунке 2 показаны фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью при различной глубине резания.

Рисунок 2 –Фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью при различной глубине резания: D=40мм; s=0,3мм/об; ω=45°; V=100м/мин

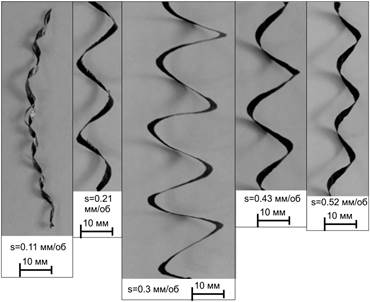

На рисунке 3 показаны фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью при различной подаче.

Рисунок 3 – Фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью при различнойподаче: D=40мм; t=0,3мм; ω=45°; V=100м/мин

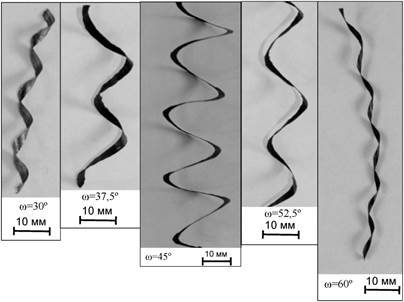

На рисунке 4 показаны фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью с различным углом наклона лезвия.

Рисунок 4 – Фотографии стружки полученной при точении безвершинным резцом с радиусной задней поверхностью с различным углом наклона лезвия: D=40мм; t=0,3мм; s=0,3мм/об; V=100м/мин

На рисунке 5 показаны увеличенные фотографии стружки.

а)

а)  б)

б)

в)

в)

Рисунок 5 – Увеличенное фото стружки D=40мм;V=100м/мин: а) t=0,3мм; ω=30°, б) t=0,5мм; ω=45°; в) s=0,11мм/об; ω=45°

При рассмотрении влияния глубины резания на образующуюся в процессе резания стружку (см. рисунок 2) становится, очевидно, что она оказывает существенное на характер завивания стружки. С увеличением глубины резания tот 0,1 мм до 0,3 мм увеличивается диаметр спирали завивания стружки, последующее увеличение tот 0,3 мм до 0,5 мм приводит к небольшому уменьшению диаметра спирали. Изменение шага спирали происходит не равномерно и, по-видимому, не имеет однозначной зависимости от глубины резания.

Согласно полученным фотографиям (см. рисунок 3) изменение подачи также приводит к изменению шага и диаметра спирали завивания стружки и имеет схожий с глубиной резания характер влияния. С увеличением подачи от 0,11 мм/об до 0,3 мм/об диаметр спирали значительно увеличивается, затем с ростом sот 0,3 мм/об до 0,52 мм/об диаметр немного уменьшается. Шаг спирали завивания меняется не равномерно. Сперва сильно возрастает с ростом подачи до 0,3 мм/об, затем немного уменьшается. Кроме того стоит отметить, что при малой подаче s=0,11 мм/об происходит раздвоение стружки в продольном направлении с образованием основной и вторичной стружек.

Как видно на фотографиях, изображенных на рисунке 4, увеличение угла наклона лезвия с 30° до 45° приводит к увеличению диаметра спирали завивания стружки, при дальнейшем увеличении ω с 45° до 60° происходит значительное уменьшение диаметра спирали. При этом диаметр спирали стружки полученной при ω=60° приблизительно в 2 раза меньше, чем у стружки полученной при ω=30°. Шаг спирали изменяется не равномерно. Так приблизительно одинаковый шаг наблюдается у стружек полученных при значениях ω 30° и 60°, а также 37,5° и 52,5°.

Представленные на рисунке 5 увеличенные фотографии стружки полученной при различных режимах указывают на существенное влияние последних не только на характер её завивания, но и на её целостность и рельеф. Поверхность стружки, сходящая по передней поверхности инструмента имеет ребристую форму с рельефом, имеющим продольную направленность и совпадающим с направлением схода стружки. Тогда как при традиционной токарной обработке резцами с вершиной поверхность стружки, сходящая по передней поверхности инструмента гладкая иногда даже зеркальная. При малой подаче стружка настолько истончается, что это приводит к образованию продольных разрывов (см. рисунок 5в) и может сопровождаться образованием вторичной стружки, что согласуется с данными авторов работы [8].

Выводы

В результате на основе полученных данных и их анализе можно сформулировать следующие выводы:

1. Полученные данные свидетельствуют о том, что при точении стали 45 безвершинным резцом с радиусной задней поверхностью при различных значениях глубины резания, подачи и угла наклона лезвия механизм стружкообразования относится с сливному типу.

2. Изменение шага и диаметра спирали завивания стружки является важным обстоятельством, поскольку связано с механизмом стружкообразования. Также эти параметры могут быть применены для расчета стружколомающих элементов в условиях сливного стружкообразования.

3. Изменение глубины резания, подачи и угла наклона лезвия приводит к сложному и не постоянному изменению диаметра и шага завивания стружки.

Рецензенты:

Сапожков С.Б., д.т.н., заведующий кафедрой естественно-научного образования ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.