ПРВМ обеспечивают преобразование вращательного движения в поступательное перемещение, а также вращательного движения во вращательное [1, 2, 3].

Рис. 1. Планетарный роликовинтовой механизм: 1 – винт, 2 – резьбовой ролик, 3 – зубчатые венцы на роликах, 4 – зубчатые винты на винте, 5 – опорная гайка, 6 – ходовая гайка, 7 – зубчатый эпицикл опорной гайки

Наибольшее распространение получила конструкция ПРВМ (Рис. 1), состоящая из винта 1, на который передается момент с электродвигателя, резьбовых роликов 2, на концах которых расположены зубчатые венцы 3, 4, одной или двух опорных гаек 5, ходовой гайки 6, зубчатого эпицикла опорной гайки 7. Опорная и ходовая гайки могут быть выполнены как из двух частей, разделенные проставочными кольцами для создания предварительного натяга в резьбах, так и быть целиковыми.

Зубчатые венцы 3, 4 и эпицикл 7 препятствуют проскальзыванию резьб в ПРВМ, что дает однозначность движения блока роликов в кольцевой области между винтом и гайками. Проскальзывания резьб могут привести к нарушению постоянства кинематической характеристики ПРВМ, и в некоторых случаях к заклиниванию механизма [4].

Сложность конструкции, большое количество элементов, входящих в состав ПРВМ, делают актуальной задачу исследования влияния различных факторов на такие качественные параметры ПРВМ [5], как кинематическая точность, радиальное биение штока, мертвый ход, КПД, осевая жесткость и т.д.

Проведенные исследования кинематической погрешности [6], как одного из важнейших параметров ПРВМ показали, что удельный вес геометрических погрешностей резьбы, таких как погрешности шага, погрешности средних радиусов, погрешности заходов резьб и т.д., в кинематической погрешности ПРВМ не превышают 0.5%. Доля окружного смещения резьбовых роликов в кинематической погрешности не превышает 10%. Погрешности, возникающие вследствие радиального биения зубчатых венцов, составляют до 75%.

Таким образом, от точности изготовления зубчатых венцов напрямую зависит качество ПРВМ.

Наиболее распространенными методами получения мелкомодульных зубчатых венцов являются зубодолбление и зубофрезерование с последующим шлифованием поверхностей зубьев или накатка зубьев [7]. Но традиционные методы имеют существенные недостатки: сложность наладки оборудования, что требует наличия рабочего персонала с высокой квалификацией, высокая стоимость нестандартного режущего инструмента, сложности при изготовлении зубчатых венцов на длинных резьбовых роликах и винте, связанные с необходимостью обеспечения соосности впадин зубчатых венцов на концах резьбового ролика и винта.

Перспективным методом получения мелкомодульных зубчатых венцов является электроэрозионная обработка. Недостатками данного метода являются длительное время изготовления зубчатых венцов, превышающая в несколько раз время традиционного метода, возможность обработки только токопроводящих материалов. Преимуществами являются простота наладки оборудования, что зачастую компенсирует длительное время изготовления зубчатых венцов, получения профиля зуба любой формы, обеспечение соосности впадин и вершин зубьев на концах резьбового ролика и винта, обработка материалов с высокой твердостью, отсутствие дефектного слоя на зубе за счет существенного снижения сил резания.

Наиболее рационально при электроэрозионной обработке зубчатые венцы на резьбовых роликах и винте изготавливать с помощью электрода-инструмента (Рис. 2) на копировально-прошивном электроэрозионном станке, а внутренний зубчатый эпицикл опорной гайки (Рис. 3) на проволочно-вырезном электроэрозионном станке.

Рис. 2. Электрод-инструмент для получения внешнего зубчатого венца

Рис. 3. Зубчатый венец, полученный на проволочно-вырезном станке

Для сравнения двух методов изготовления зубчатых венцов проведены экспериментальные исследования двух наиболее важных и взаимосвязанных качественных параметров ПРВМ – кинематической погрешности и радиального биения штока. На экспериментальном стенде [8] проведены испытания двух партий ПРВМ 30х0.25х10, зубчатые венцы, которых, имеют модуль m=0.4 мм. Данные ПРВМ были разработаны для актуатора отражающей поверхности главного зеркала радиотелескопа РТ-70 в соответствии с техническим заданием ИПМаш РАН (г. Санкт-Петербург). Технические характеристики ПРВМ 30х0.25х10 приведены в таблице.

Технические характеристики ПРВМ 30х0.25х10

|

Наименование параметра |

Значение |

|

Перемещение ходовой гайки за оборот винта |

0,25 |

|

Величина хода, мм |

10 |

|

Динамическая грузоподъемность, Н |

18340 |

|

Статическая грузоподъемность, Н |

45740 |

|

Долговечность при номинальной рабочей нагрузке, млн. об. |

3570 |

|

КПД прямого хода |

0,38-0,43 |

|

Осевая жесткость, Н/мкм |

40-50 |

|

Момент инерции, кг∙м2 |

1,65∙10-6 |

|

Погрешность при преобразовании движения, мкм |

±5 |

|

Масса механизма, кг |

0,7 |

В первой партии ПРВМ, зубчатые венцы на резьбовых роликах и винте изготавливались на шлицефрезерном станке Vanderer GF-322, а внутренний зубчатый эпицикл опорной гайки на зубодолбежном станке с ЧПУ Lorenz AG LS152 CNC. Вторая партия, изготавливалась на копировально-прошивном электроэрозионном станке с ЧПУ CHMER СМ-А53С+75N и электроэрозионном проволочно-вырезном шести координатном станке с ЧПУ Mitsubishi ВА-8.

В ходе испытаний проверялось отклонение действительного перемещения штока от его номинального положения. Экспериментальные исследования проводились на макетном образце электромеханического привода (актуатора), выполненного на базе ПРВМ. Перед экспериментом все ПРВМ проходили прикатку на стенде под номинальной рабочей нагрузкой в течение десяти часов.

Макетный образец электромеханического привода приводился в движение шаговым электродвигателем (далее - ШД) с полым ротором ДШР-110-0,4-7,8 фирмы ОАО «Микмар» с помощью блока управления ШД SMD-42 НПФ «Электропривод». Нагружающее устройство обеспечивало постоянное осевое усилие 600 Н на штоке.

Номинальное и действительное положение штока определялось по средствам закрепленного на хвостовике винта ПРВМ инкрементного углового фотоэлектрического преобразователя перемещений СКБ ЛИР-119А и инкрементального щупа Heidenhain MT-2571, контактирующего с оголовком штока в точках, зависящих от текущих проводимых измерений. Датчики имеют погрешность 150 угловых секунд (при переводе угловой погрешности в линейную на штоке, соответствует погрешности в 0.03 мкм) и 0,4 мкм соответственно.

Сигналы c датчиков собирались устройством сбора данных через каждые два угловых шага ШД (сто измерений на один оборот винта). Управляющие сигналы блока ШД и сигналы с датчиков имеют уровни TTL, на основе этого, для снятия показаний был выбран модуль сбора и генерации сигналов компании National Instruments NI 9401 (8-channel, TTL Digital Input/Output Module), установленный в шасси NI cDAQ-9178 (NI CompactDAQ Eight-Slot USB Chassis) включающей в себя четыре счетчика и генератор тактовой частоты для работы с цифровыми сигналами [9]. Управление работой ШД и обработка полученных сигналов с датчиков производилась в виртуальном приборе, разработанном в среде графического программирования NI LabVIEW 2013.

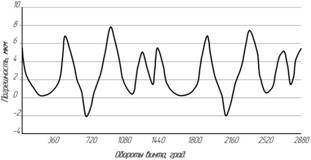

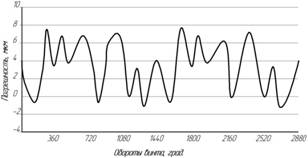

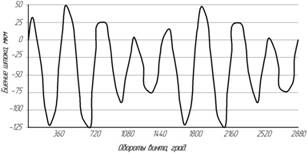

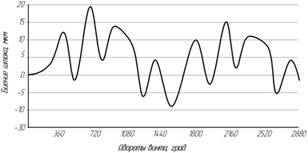

Результаты измерений кинематической погрешности и радиального биения штока представлены на рисунках 4, 5.

Данные для двух методов обработки собирались в автоматическом режиме на интервале равном восьми полных оборотов винта на трех рабочих участках хода ПРВП: начальном, среднем и конечном. Восемь оборотов винта соответствуют двум полным оборотам резьбового ролика в планетарном движении вокруг винта и двум периодам изменения погрешностей.

|

а) |

б) |

|

Рис. 4. Графики кинематической погрешности при лезвийной обработке (a) и электроэрозионной обработке (б) |

|

|

а) |

б) |

|

Рис. 5. Графики радиального биения штока при лезвийной обработке (a) и электроэрозионной обработке (б) |

|

На основе полученных данных можно сделать вывод о том, что ПРВМ, зубчатые венцы которых изготовлены с помощью электроэрозионной обработки, имеют более высокие качественные параметры. Переход от лезвийного способа изготовления зубчатых венцов к электроэрозионной обработке, за счет снижения погрешностей формы и взаимного расположения зубчатых венцов, повышает кинематическую точность ПРВМ (ширина полосы линии отклонения кинематической погрешности для лезвийной обработки 10 мкм, для электроэрозионной 8.5 мкм) и значительно снижает радиальное биение штока (отклонение для лезвийной обработки 175 мкм, для электроэрозионной 27 мкм). Изготовленные лезвийным инструментом партия ПРВМ укладывается в норму допуска для передач пятого класса точности согласно стандарту Part 3 ISO 3408-3, а электроэрозионной обработкой третьего класса точности.

Электроэрозионная обработка имеет высокий потенциал для широкого внедрения при производстве электромеханических приводов на базе ПРВМ за счет повышения качества получаемых изделий, расширения вариантов формы обрабатываемых поверхностей, простоты наладки оборудования, что особенно актуально в условиях единичного и опытного производства.

Рецензенты:Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов», Владимир

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки», ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.