Способность тканей к сдвигу нитей оказывает существенное влияние [1] на выбор методов формообразования, технологию изготовления, режимы влажно-тепловой обработки, определяет формоустойчивость и размеростабильность при эксплуатации. В настоящее время отсутствуют стандартные методы оценки способности тканей к сдвигу нитей.

Для определения показателей качества, характеризующих способность тканей к сдвигу нитей, предлагается новый метод, который реализуется на автоматизированном измерительном устройстве, которое было разработано на основе устройства для определения формовочных свойств [3, 6].

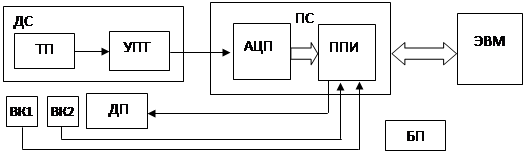

Структурная схема устройства включает (рис. 1): датчик силы (ДС) на основе тензорезисторного преобразователя (ТП) с усилителем постоянного тока (УПТ); датчик перемещения (ДП) на основе шагового двигателя; выключатели конечные (ВК1), (ВК2) ограничивающие перемещение; плату сопряжения с ЭВМ (ПС), блок питания устройства (БП) и ЭВМ. Плата сопряжения содержит: аналого-цифровой преобразователь (АЦП) и программируемый параллельный интерфейс (ППИ).

Рис. 1. Структурная схема автоматизированного измерительного устройства.

Линейность статической характеристики всего измерительного канала определялась по зависимости кода на выходе АЦП от величины усилия, приложенного к тензочувствительному элементу датчика. В качестве эталонных мер усилий был использован набор высокоточных образцовых масс. Значения прилагаемых усилий лежат во всем допустимом диапазоне измерения силы согласно техническому заданию на тензопреобразователь. Произведенный расчет относительной погрешности составляет

g = 0,93% в диапазоне усилий –200…+200 сН [2, 5].

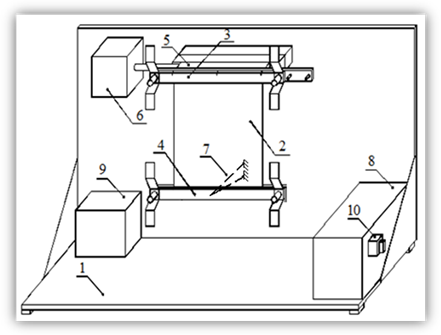

Устройство имеет самостоятельное конструктивное оформление (рис. 2) и функционирует совместно с ЭВМ под управлением компьютерной программы «Formability» [4], что позволяет автоматизировать обработку результатов измерений и создавать базу данных по предмету исследования.

Отбор проб производят по ГОСТ 20566. Для проведения испытаний вырезают элементарные пробы прямоугольной формы в продольном и поперечном направлениях размером 160´100 мм. Рабочие размеры проб составляют 100´100 мм.

Подготовленную к испытанию пробу закрепляют в верхнем подвижном зажиме и в нижнем неподвижном зажиме лицевой стороной к испытателю так, чтобы проба располагалась по центру между линиями разметки на зажимах. Высоту пробы между зажимами контролируют по вертикали в трех местах.

Рис. 2. Схема автоматизированного устройства для определения способности ткани

к сдвигу нитей.

1 –платформа; 2 – проба; 3 – верхний зажим, 4 – нижний зажим; 5 – червячная передача для перемещения верхнего зажима; 6 – датчик перемещения (шаговый двигатель); 7 – датчик силы (тензопреобразователь); 8 – усилитель сигналов датчика силы и плата сопряжения с ЭВМ; 9 – блок питания; 10 – кнопка включения.

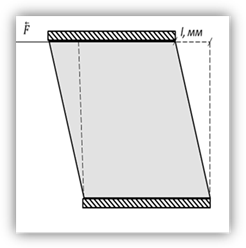

В процессе испытания производится сдвиг закрепленной пробы (к верхнему зажиму прикладывается сдвигающее усилие) на заданное значение перемещения (рис.3). Датчик силы регистрирует значения усилия сдвига нитей в пробе РСДВ, а датчик перемещения подвижного зажима – значения деформации сдвига, l мм.

Рис.3. Схема испытаний.

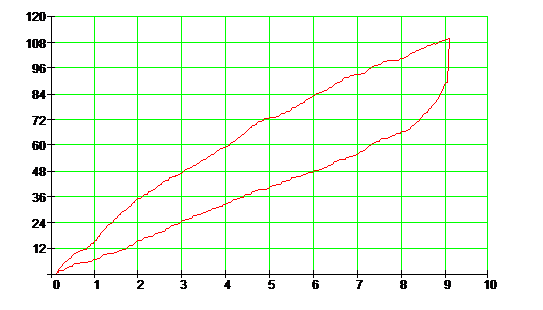

При достижении перемещения до появления диагональной складки устройство выключают кнопкой и фиксируют максимальный угол сдвига αmax. Включают секундомер и выдерживают пробу в нагруженном состоянии в течение 15 минут. Затем пробу возвращают в исходное положение с записью процесса восстановления после сдвига (рис. 4). Обработка результатов испытаний производится при помощи программы «MathСad».

Рис.4. Графическая запись процесса сдвига нитей в ткани

Разработанный метод позволяет получить комплекс показателей качества при сдвиге нитей в ткани, характеризующих их технологичность и эксплуатационную надёжность.

− Жесткость ткани при сдвиге РСДВ, сН – сила сопротивления сдвигу нитей в ткани. Значение жесткости при сдвиге РСДВ определяют по графику или таблице зависимости РСДВ(l).

− αmax – максимальный угол сдвига нитей ткани до образования диагональной складки.

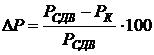

− Падение усилия в состоянии сдвига ∆Р, % характеризует релаксацию усилия (напряжения) в ткани в состоянии сдвига. Падение усилия определяется:

,

(1)

,

(1)

где РСДВ– максимальное усилие, предшествующее появлению диагональной складки, сН;

РК– усилие после выдерживания пробы в нагруженном состоянии, сН.

− Работа сдвига AСДВ, мкДж – работа, необходимая для сдвига нитей ткани.

− Работа восстановления АВ, мкДж – работа, затраченная на восстановление после сдвига.

− Разность работ ∆А, мкДж, характеризует формоустойчивость ткани и определяется площадью гистерезисной петли:

∆А = Асдв – Ав. (2)

−

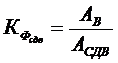

Коэффициент

формоустойчивости при сдвиге ![]() ,

определяемый отношением работы восстановления после сдвига к работе сдвига – относительная

характеристика формоустойчивости, которую целесообразно использовать для

сравнения свойств разных тканей:

,

определяемый отношением работы восстановления после сдвига к работе сдвига – относительная

характеристика формоустойчивости, которую целесообразно использовать для

сравнения свойств разных тканей:

(3)

(3)

Работу сдвига AСДВ и работу восстановления АВ определяют одним из приближенных методов интегрирования (метод трапеций, метод Симпсона) по всем аргументам полученной зависимости РСДВ (l). За окончательный результат определяемых показателей принимают среднее арифметическое результатов испытаний проб одного вида, при которых ошибка не превышает 5%. Результаты испытаний заносят в таблицу, к которой прикладывают график зависимости РСДВ(l).

Метод универсален и может быть рекомендован для разных тканей (табл.). Анализ характеристик сдвига нитей ткани показал, что большей жёсткостью обладает льняные ткани. Для льняных тканей необходимо рекомендовать конструктивное формообразование. Метод позволяет оценить влияние не только волокнистого состава, но и переплетения [7]. Ткани полотняного переплетения имеют более высокие показатели жёсткости и работы при сдвиге.

Характеристики сдвига нитей в ткани.

|

Вид пробы |

Жёсткость при сдвиге Рсдв, сН |

Падение усилия ∆Р, % |

Работа, мкДж |

Разность работ ∆А, мкДж |

Коэффициент формоустойчивости

при сдвиге, |

|

|

Сдвига, Асдв |

Восстановления, Авост |

|||||

|

ткань шерстяная, мелкоузорчатого переплетения |

62,14 |

1 |

324,22 |

253,36 |

70,87 |

0,78 |

|

ткань льняная, мелкоузорчатого переплетения |

80,23 |

4 |

699,03 |

490,82 |

208,19 |

0,7 |

|

ткань льняная, полотняного переплетения |

98,98 |

2 |

920,57 |

629,68 |

290,91 |

0,68 |

Проведённые испытания показывают результативность и целесообразность предлагаемого метода оценки качества тканей при сдвиге нитей.

Выводы:

1. Разработан метод для исследования показателей качества тканей при сдвиге нитей.

2. Разработано автоматизированное измерительное устройство, которое воспроизводит сдвиг нитей в ткани.

3. Комплекс показателей качества ткани при сдвиге, реализуемый предлагаемым методом на разработанном устройстве, характеризует технологичность и эксплуатационную надёжность тканей любого волокнистого состава.

Рецензенты:Койтова Ж.Ю. д.т.н., профессор, декан технологического факультета, ФГБОУ ВПО «Костромской государственный технологический университет», г. Кострома;

Рудовский П.Н., д.т.н., профессор, зав. кафедрой инженерной графики, теоретической и прикладной механики, ФГБОУ ВПО «Костромской государственный технологический университет», г. Кострома.