Комплекс потребительских требований, предъявляемых к одежде и другим изделиям легкой промышленности, как один из важнейших групповых показателей качества включает эргономические показатели, определяющие комфортность выпускаемого изделия. Гигиенические показатели формируют основную часть данных требований и зависят, прежде всего, от показателей физических свойств материалов, таких как гигроскопичность, воздухо- и паропроницаемость, влагоемкость и других [1, 2]. Причем воздухопроницаемость материалов учитывается в независимости от ассортиментной группы изделия. Для многих одежных материалов воздухопроницаемость относится к нормируемым показателям качества [2–4], а значит, подлежит определению в процессе различных видов контроля качества, в том числе при входном контроле качества материалов на предприятии, при выборе материалов в пакет изделия, при гигиенической оценке свойств материалов и готовых изделий органами Госсанэпиднадзора, при проведении процедуры подтверждения соответствия требованиям безопасности и качества аккредитованными испытательными лабораториями и органами по сертификации. При этом одним из основных требований, предъявляемых к процедуре контроля, является точность и достоверность получаемой информации о фактических значениях показателя воздухопроницаемости, как, впрочем, и других контролируемых свойств. Выполнение указанных требований возможно только при использовании должного уровня технических средств контроля.

Цель статьи заключается в автоматизации процесса и повышении точности определения показателей воздухопроницаемости волокнистых материалов – одного из наиважнейших свойств материалов, обеспечивающих выполнение эргономических требований к швейным изделиям.

Материал и методы исследований

Объектом исследования статьи является метод оценки воздухопроницаемости волокнистых материалов и техническое решение прибора для его реализации. В работе использовались общетеоретические методы научных исследований и общеинженерные подходы к разработке технических решений испытательного оборудования.

Результаты исследования и их обсуждение

В общепринятом классическом варианте физическая воздухопроницаемость принимается как проницаемость пористой среды при истечении через неё однородного газа, количественно оцениваемая коэффициентом проницаемости, устанавливающим пропорциональность скорости истечения воздушной среды через материал, и определяется массовым расходом воздуха при заданном градиенте давления между внешней и внутренней стороной материала, приходящимся на единицу его площади [5].

Анализ существующих приборов для определения показателей воздухопроницаемости [5, 7–10] показал, что их перечень достаточно ограничен. Кроме того, они характеризуются рядом свойств, которые, определяя метрологические характеристики приборов, не обеспечивают требуемый уровень точности и достоверности получаемой информации. Это обуславливает необходимость совершенствования технической базы для исследования воздухопроницаемости.

Задачей разработки является упрощение способа оценки воздухопроницаемости волокнистых материалов посредством аналитических расчётов истечения воздуха в соответствии с законом Менделеева – Клайперона и связанное с этим расширение технологических возможностей и повышение гибкости процедуры процесса с возможностью формирования баз данных на электронных носителях информации.

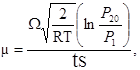

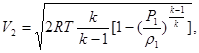

Решение поставленной задачи достигается тем, что способ оценки воздухопроницаемости, включающий равномерное распределение давления на пробу и истечения воздуха из пневмокамеры с фиксируемым объёмом через площадь пробы, заключается в определении текущего коэффициента расхода воздуха при изменяющемся перепаде давления вплоть до наступления его установившегося значения между двумя пневмокамерами, и непрерывном расчёте показателя воздухопроницаемости с обработкой и записью информации в режиме реального времени на электронный носитель посредством процессора и контроллера, коммутированного с манометрами по заданному алгоритму:

![]()

![]()

(1)

(1)

(2)

(2)

ρ2 = , (3)

, (3)

![]() =

=![]() , (4)

, (4)

G=![]()

![]() S µ, (5)

S µ, (5)

где ![]() – коэффициент расхода воздуха через пробу;

– коэффициент расхода воздуха через пробу; ![]() – объём камеры истечения воздуха вследствие градиента перепада давления;

– объём камеры истечения воздуха вследствие градиента перепада давления; ![]() – универсальная газовая постоянная;

– универсальная газовая постоянная;

![]() – температура воздуха в К0;

– температура воздуха в К0; ![]() и

и ![]() – соответственно давление в пневмокамерах, фиксируемые в исходном состоянии и считываемые в реальном режиме времени в ходе процесса воздухообмена; t-фиксируемая текущая продолжительность процесса в ходе истечения воздуха из одной пневмокамеры в другую вследствие наличия перепада давления, фиксируемая таймером; S – площадь пробы, через которую происходит истечение воздуха;

– соответственно давление в пневмокамерах, фиксируемые в исходном состоянии и считываемые в реальном режиме времени в ходе процесса воздухообмена; t-фиксируемая текущая продолжительность процесса в ходе истечения воздуха из одной пневмокамеры в другую вследствие наличия перепада давления, фиксируемая таймером; S – площадь пробы, через которую происходит истечение воздуха;![]() – скорость истечения воздуха через пробу в пневмокамеру с меньшим давлением;

– скорость истечения воздуха через пробу в пневмокамеру с меньшим давлением;![]() и

и ![]() – плотности воздуха в исходной и приёмной пневмокамерах в ходе процесса;

– плотности воздуха в исходной и приёмной пневмокамерах в ходе процесса; ![]() – показатель адиабаты; G – расход воздуха через активную площадь S рабочей части исследуемого образца.

– показатель адиабаты; G – расход воздуха через активную площадь S рабочей части исследуемого образца.

С учётом того, что воздухопроницаемость зависит от коэффициента расхода через исследуемый материал, то фиксируемая таймером продолжительность ![]() истечения воздуха из одной камеры в другую вследствие градиента давления является информативным параметром расходной характеристики, т. е. контролируется процесс изменения перепада давления посредством электронных манометров в двух сообщающихся между собой камерах, разделённых исследуемой пробой.

истечения воздуха из одной камеры в другую вследствие градиента давления является информативным параметром расходной характеристики, т. е. контролируется процесс изменения перепада давления посредством электронных манометров в двух сообщающихся между собой камерах, разделённых исследуемой пробой.

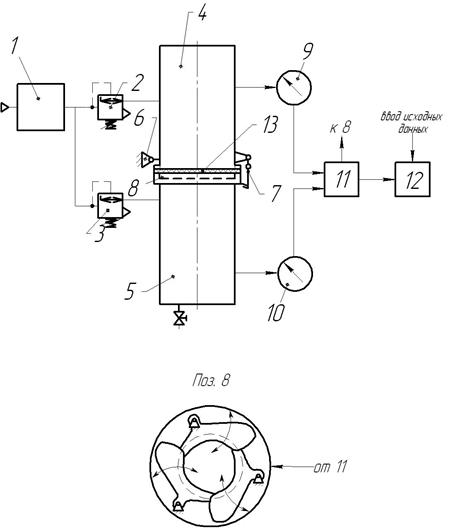

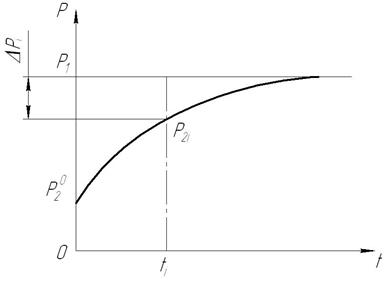

На рисунке 1 представлена структурно-кинематическая схема реализации способа, на рисунке 2 отображён процесс изменения перепада давления в пневмокамерах.

Структурно-кинематическая схема способа (рисунок 1) содержит блокподготовки воздуха 1, редукторы давления 2 и 3, пневмокамеры 4 и 5, опора 6 с шарниром и возможностью поворота пневмокамеры 4 при загрузке и выгрузке пробы, рычажный элемент 7 для фиксации относительного положения пневмокамер 4 и 5 в герметичных условиях их внутреннего пространства, центральный затвор – шторка 8 механического типа с замыкающимися поворотного типа сегментами, цифровые манометры 9 и 10, микроконтроллер 11 и процессор 12. Способ реализуется следующим образом: после установки пробы 13 и фиксирования камеры 4 относительно камеры 5 рычагами 7 срабатывают датчики подтверждения герметичности положения образца между пневмокамерами. При подтверждении герметичности фиксации относительного положения камер процессором 12 через контроллер 11 формируется команда на закрытие затвора – шторки 8 и на заполнение воздухом пневмокамер 4 и 5 по условиям необходимого перепада давления, измеряемого посредством электронных манометров 9 и 10, коммутированных через контроллер 11 с процессором 12.

После завершения процесса подготовки и проверки показаний цифровых манометров 9 и 10 и записи информации в процессор подаётся команда подачи через блок подготовки воздуха 1 и редукторы давления 2 и 3 в пневмокамеры 4 и 5 до достижения задаваемого исходного перепада давления ![]() как по условию обеспечения требований ГОСТ 12088-77, так и с возможностью варьирования перепадами давления, что обеспечивается предварительной настройкой редукторов давления 2 и 3.

как по условию обеспечения требований ГОСТ 12088-77, так и с возможностью варьирования перепадами давления, что обеспечивается предварительной настройкой редукторов давления 2 и 3.

Рисунок 1. Структурно-кинематическая схема реализации способа

Рисунок 2. Процесс изменения перепада давления в пневмокамерах

Следовательно, в предлагаемом способе не обязательно устанавливать значения перепадов давления только в соответствии с требованиями ГОСТ12088-77, так как воздухопроницаемость того или иного материала при прочих равных условиях зависит от коэффициента расхода воздуха ![]() через исследуемый образец и соответственно от скорости истечения воздуха из камеры с повышенным избыточным давлением в камеру с более низким исходным давлением воздуха, например, не равным атмосферному значению.

через исследуемый образец и соответственно от скорости истечения воздуха из камеры с повышенным избыточным давлением в камеру с более низким исходным давлением воздуха, например, не равным атмосферному значению.

Для обеспечения более высокой чувствительности и точности оценки коэффициента расхода ![]() и сокращении продолжительности процесса требуемый и допустимый перепад давления

и сокращении продолжительности процесса требуемый и допустимый перепад давления ![]() может устанавливаться и отличаться относительно других первоначальных значений истечения воздуха до достижения задаваемого или требуемого баланса (например, равенства давлений) в обеих пневмокамерах.

может устанавливаться и отличаться относительно других первоначальных значений истечения воздуха до достижения задаваемого или требуемого баланса (например, равенства давлений) в обеих пневмокамерах.

При достижении требуемого или полного баланса давлений в обеих камерах, сообщающихся через материал образца, сигналы поступают через микроконтроллер 11 в процессор 12.

Посредством таймера определяется и фиксируется продолжительность истечения воздуха через исследуемую пробу, формируются показания воздухопроницаемости в единицах продолжительности процесса истечения воздуха для конкретных видов материала и значений перепада давления в пневмокамерах, а также информация в текущем режиме процесса от цифровых манометров 9 и 10.

Процессор 12 непрерывно в реальном режиме времени фиксирует продолжительность (t), изменение перепада давления и выполняет расчёт расхода воздуха через единицу площади образца по формулам (1–5), как общепринятый показатель оценки воздухопроницаемости, определяемый прямым методом в соответствии с рекомендациями ГОСТ 12088-77.

Таким способом формируется база данных расходных характеристик и воздухопроницаемости на электронных носителях информации для разных видов материалов в режиме реального времени и динамические характеристики расхода для разных перепадов давления. При достижении в пневмокамерах заданного перепада давления информация о расходе воздуха через образец фиксируется в процессоре с выделением в виде отдельной информационной строки, и необходимые данные поступают на рабочую панель интерфейса оператору для контроля и дальнейшего использования.

После проведения измерительной процедуры по заданным условиям процессор 12 формирует команду на закрытие затвора-шторки 8 для повторения процедуры исследований.

Заключение

Таким образом, преимущества разработанного способа исследования одного из наиболее значимых эргономических свойств волокнистых материалов по сравнению с разработками аналогичного назначения определяются тем, что он раскрывает новые перспективы в сфере совершенствования процесса исследования физических свойств волокнистых материалов, что позволит повысить качество получаемой информации и, в конечном итоге, повысить качество и безопасность отечественной продукции легкой промышленности. По сравнению с аналогами предложенный способ оценки воздухопроницаемости обеспечивает не только точность и достоверность получаемых данных, но и облегчает процесс испытаний за счет его автоматизации при расширении технологических возможностей.

Рецензенты:

Бойцова Т.М., д.т.н., профессор, директор института сервиса, технологий и дизайна Владивостокского государственного университета экономики и сервиса (ВГУЭС), заведующая лабораторией мониторинга и экспертизы ВГУЭС, г. Владивосток.

Мансуров Ю.Н., д.т.н., профессор, заведующий кафедрой материаловедения и технологии материалов инженерной школы Дальневосточного федерального университета, г. Владивосток.