В аэрокосмической отрасли современного машиностроения для изготовления силовых элементов конструкций широко используются штамповки из титановых сплавов и специальных сталей, изготавливаемые на мощных современных гидравлических прессах. Основной задачей процесса штамповки является получение полуфабрикатов, максимально приближающихся по своим размерам к готовым деталям и имеющих повышенные эксплуатационные характеристики. Наибольшую погрешность по толщине штамповки вносит упругопластическая деформация рабочей поверхности штампа в связи с высокими удельными усилиями и температурами, возникающими на рабочей поверхности штампа. Экспериментальные данные, полученные при штамповке титановых сплавов с площадью проекции 4000...5500 см2, свидетельствуют, что в начале работы штампа погрешность, вносимая штампом, составляет 0,1...0,2 мм, а после изготовления партии из 170 штамповок величина погрешности достигает 6,5...10 мм, что приводит к повышению массы штамповки на 10...25 кг.

Приведенные данные свидетельствуют, что проблемы повышения точности штамповок и стойкости штампов имеют первостепенное значение при производстве крупногабаритных штамповок из штамповых сплавов и специальных сталей.

Цель исследования

Действие высоких температур и удельных усилий на рабочую поверхность штампа приводит к пластической деформации гравюры штампа и явлению кратковременной ползучести. В настоящее же время при аналитических расчетах деформации рабочей поверхности штампа принимается во внимание только его упругая составляющая. Очевидно, что проблема повышения точности штамповок тесно связана с повышением стойкости штампового инструмента. К числу возможных способов повышения точности штамповок относится профилирование рабочей поверхности штампа с последующим циклическим упрочнением поверхности путем создания в штампе определенного уровня остаточных напряжений.

Поэтому целью настоящей работы является исследование методов профилирования и упрочнения рабочей поверхности штампа для повышения точности крупногабаритных штамповок из труднодеформируемых сталей и сплавов на мощных гидравлических прессах.

Методы исследования

Профилирование и последующее упрочнение гравюры штампа выполняли с целью повышения точности штамповок по толщине за счет перехода штампа из работы в области упругопластических деформаций в область только упругих деформаций. Физически такое «приспособление штампа» наступает за счет накопления остаточных напряжений в процессе упрочнения гравюры штампа. Таким образом, компенсационные уклоны на рабочей поверхности штампа назначались с учетом как пластической деформации штампа в процессе упрочнения, так и упругой — в процессе последующих рабочих нагружений.

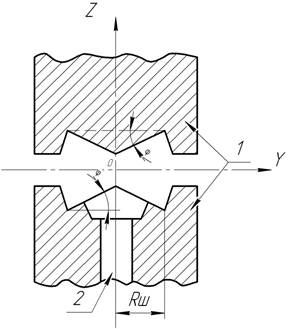

На рис. 1 показан штамп с профилированной поверхностью.

Штамп 1 и выталкиватель 2 имеют профилированную рабочую поверхность с углом конусности φ.

Рис. 1. Схема к расчету углов конусности:

1 – штамп; 2 – выталкиватель.

Угол конусности φ определяем по формуле:

![]()

где ![]() - разность вертикальных упругих перемещений в точках r=0 и r=

- разность вертикальных упругих перемещений в точках r=0 и r=![]() на гравюре штампа;

на гравюре штампа;

![]() - пластическая составляющая вертикального перемещения в точке r=0 при однократном нагружении штампа;

- пластическая составляющая вертикального перемещения в точке r=0 при однократном нагружении штампа;

![]() - пластическая составляющая вертикального перемещения в точке r=0 при циклическом нагружении штампа в процессе упрочнения.

- пластическая составляющая вертикального перемещения в точке r=0 при циклическом нагружении штампа в процессе упрочнения.

Термопластические перемещения ![]() точек рабочей поверхности штампа при однократном нагружении определяются из решения вариационного уравнения Лагранжа методом переменных параметров и упругости [5]. Упругие перемещения точек рабочей поверхности штампа

точек рабочей поверхности штампа при однократном нагружении определяются из решения вариационного уравнения Лагранжа методом переменных параметров и упругости [5]. Упругие перемещения точек рабочей поверхности штампа ![]() определяются, используя методы теории потенциала [3]. Для определения величины

определяются, используя методы теории потенциала [3]. Для определения величины ![]() используются изохронные кривые деформирования штамповых сталей при повышенных температурах, построенные известными методиками [4] по данным испытаний на кратковременную ползучесть при различных напряжениях [1; 2].

используются изохронные кривые деформирования штамповых сталей при повышенных температурах, построенные известными методиками [4] по данным испытаний на кратковременную ползучесть при различных напряжениях [1; 2].

При профилировании штампов сложной конфигурации целесообразно разбивать их на части, имеющие форму круга, прямоугольника, треугольника и т.д. Затем для каждой части штампа необходимо определить напряженно-деформированное состояние рабочей поверхности под действием равномерно распределенной на этой части нагрузки. Для выявления эффекта циклического упрочнения штамповых сталей при переменном нагружении необходимо провести испытания на циклическое нагружение пульсирующей нагрузкой.

Следует отметить, что при назначении компенсационных углов необходимо учитывать действительную форму рабочей и опорной поверхностей штампа, которые могут отличаться от исходной вследствие деформации штампа вместе с подштамповыми плитами. Необходимо также учитывать упругое «проседание» площади нагружения рабочей поверхности штампа и упругую деформацию траверсы пресса.

Результаты исследования

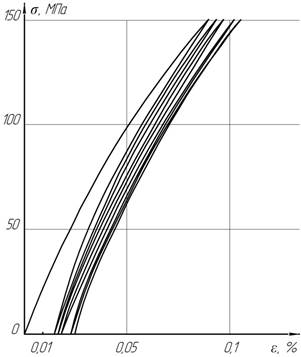

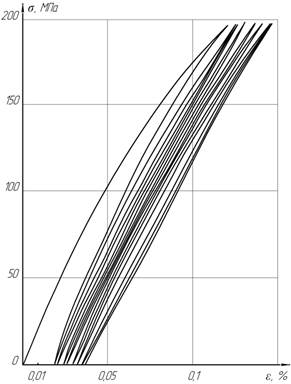

На рис. 2, 3 приведены результаты циклического деформирования образцов из штамповой стали 5ХНМ при нагружении пульсирующей растягивающей нагрузкой. Испытания проводили при температуре 500 °С и двух уровнях напряжений – 150 и 200 МПа (для наглядности часть промежуточных циклов не показана). Максимальное количество циклов нагружения - 20. Результаты испытаний свидетельствуют, что после приложения 10…20 циклов нагружения образцы начинали деформироваться упруго. При повышении же температуры испытаний до 600 °С при напряжении 150 МПа упрочнение образцов из стали 5ХНМ вообще не наблюдалось (от цикла к циклу шло накопление пластической деформации).

Из опытов по циклическому деформированию стали 5ХНМ при температурах 450…500 °С следует, что упрочнение наступает после 10…15 циклов нагружения при величине интенсивности напряжений ![]() =150…250 МПа и при длительности каждого нагружения 5…15 с. Эти условия малоцикловой деформации наиболее полным образом моделируют условия штамповки в крупногабаритных штампах. Увеличение же длительности нагружения выше 15 с приводит к появлению кратковременной ползучести, которая снижает уровень остаточных напряжений в объеме штампа.

=150…250 МПа и при длительности каждого нагружения 5…15 с. Эти условия малоцикловой деформации наиболее полным образом моделируют условия штамповки в крупногабаритных штампах. Увеличение же длительности нагружения выше 15 с приводит к появлению кратковременной ползучести, которая снижает уровень остаточных напряжений в объеме штампа.

Циклическое нагружение штампа удобнее всего проводить специально изготовленной заготовкой из жаропрочного сплава типа ЖС6-К, плотно прилегающей к рабочей поверхности штампа и нагретой до температуры 700…800 °С. Затем после корректировки гравюры штампа согласно полученной расчетной конфигурации необходимо провести несколько рабочих нагружений в начале работы штампа. После каждого нагружения следует проверять профиль гравюры штампа и конфигурацию полученного изделия.

Рис. 2. График циклического деформирования образцов из штамповой стали 5ХНМ при нагружении пульсирующей растягивающей нагрузкой при температуре 500 °С и напряжении 150 МПа.

Рис. 3. График циклического деформирования образцов из штамповой стали 5ХНМ при нагружении пульсирующей растягивающей нагрузкой при температуре 500 °С и напряжении 200 МПа.

Описанным выше способом был изготовлен штамп для осадки дисков из стали Х15Н5Д2Т радиусом 300 мм. При расчете компенсационного угла конусности ![]() использовали кривые деформирования штамповой стали 5ХНМ [4]. При расчетной нагрузке 200 МПа упругая составляющая на границе штампа (r=

использовали кривые деформирования штамповой стали 5ХНМ [4]. При расчетной нагрузке 200 МПа упругая составляющая на границе штампа (r=![]() ) равнялась 1,46 мм, а в центре (r=0) – 2,184 мм. Таким образом, разность между ними

) равнялась 1,46 мм, а в центре (r=0) – 2,184 мм. Таким образом, разность между ними ![]() =2,184-1,46=0,784 мм. Пластическая составляющая вертикального перемещения в центре штампа (r=0)

=2,184-1,46=0,784 мм. Пластическая составляющая вертикального перемещения в центре штампа (r=0) ![]() =0,156 мм. Суммарное пластическое перемещение в центральной точке после циклических нагружений составило

=0,156 мм. Суммарное пластическое перемещение в центральной точке после циклических нагружений составило ![]() мм.

мм.

Исходя из этих данных был рассчитан угол компенсационного уклона:

![]()

Тренировку штампа проводили на прессе усилием 300 МН. Всего было осуществлено 12 циклов нагружения при интенсивности нагружений ![]() МПа с длительностью каждого нагружения 10 с. После тренировки штампа гравюру штампа корректировали до номинальных размеров.

МПа с длительностью каждого нагружения 10 с. После тренировки штампа гравюру штампа корректировали до номинальных размеров.

В результате при штамповке дисков в штампе, прошедшем предварительную тренировку (упрочнение), удалось снизить толщину полотна диска на 20 мм, стойкость же щтампа повысилась до 220 штамповок (вместо 176 по существующему способу). Пластическая деформация гравюры штампа после штамповки 50 дисков из стали Х15Н5Д2Т составила всего 1 мм.

Обсуждение результатов

Описанный выше способ повышения стойкости крупногабаритных штампов эффективен при производстве крупногабаритных штамповок типа лонжеронов, шпангоутов, дисков из высокопрочных сталей и сплавов, где трудно осуществлять иные способы упрочнения штампов.

Правильно выбранные углы компенсационных уклонов с последующим упрочнением рабочей поверхности штампа позволяют снизить вес полученных изделий за счет снижения припуска на последующую механическую обработку.

Кроме того, удалось снизить расход дорогостоящего штампового инструмента, доля которого в себестоимости крупногабаритных штамповок из высокопрочных сталей и сплавов составляет 20…40%.

Снижение припусков на механическую обработку штамповок позволило сократить расход твердых сплавов для изготовления режущего инструмента.

Выводы

1. Показано, что повышение точности штамповок и стойкость штампов имеют первостепенное значение при производстве крупногабаритных изделий из титана и специальных сталей.

2. Исследованы методы профилирования и упрочнения рабочей поверхности штампа с целью повышения точности штамповок и стойкости крупногабаритных штампов.

3. Экспериментально исследованы условия эффективного циклического упрочнения штамповой стали 5ХНМ.

4. Предложена методика циклического упрочнения крупногабаритных штампов.

5. Приведен пример применения штампа с профилированной и упрочненной рабочей поверхностью для штамповки диска радиусом 300 мм из стали Х15Н5Д2Т.

Рецензенты:

Гребенников В.И., д.ф.-м.н., профессор, главный научный сотрудник Федерального государственного бюджетного учреждения науки «Институт физики металлов Уральского отделения Российской академии наук», г. Екатеринбург;

Нестеров В.Л., д.т.н., профессор, академик РАЕ, директор Центра стратегического развития, профессор кафедры «Автоматика, телемеханика и связь на железнодорожном транспорте» ФГОУ ВПО «Уральский государственный университет путей сообщения» (Федеральное агентство железнодорожного транспорта), г. Екатеринбург.