Одним из наиболее динамично развивающихся с конца ХХ в. направлений технологии портландцементного бетона является применение комплексных модификаторов бетона на основе химических и минеральных добавок [1, 2]. Широкое распространение получили комплексные добавки на основе микрокремнезема или золы-уноса, которые используются совместно с суперпластификаторами и другими химическими добавками [2, 4, 6, 7]. За этими модификаторами бетона закрепился термин органоминеральных добавок, что связано с тем, что суперпластификатор (СП) органической природы в этих добавках распределен между минеральными частицами или находится на поверхности этих частиц. Кроме СП, в состав минерально-химических добавок могут входить компоненты различного функционального назначения, в том числе ускоряющие добавки [3, 6]. Использование ускоряющего компонента комплексной добавки основано на необходимости компенсации эффекта замедления темпов набора прочности цемента с минеральной добавкой и суперпластификатором [6].

Многокомпонентные минерально-химические добавки пока мало изучены, однако развитие и расширение новых разновидностей бетонов, таких как высококачественные, самоуплотняющиеся и ультравысокопрочные, технология которых основана на применении комплексных модификаторов на базе минеральных добавок, приведут к повышению потребности в минерально-химических модификаторах бетона.

Использование отходов и побочных продуктов производства – эффективное направление экономии минерально-сырьевых ресурсов в технологии строительных материалов. Одной из перспективных групп материалов для утилизации в технологии бетонов считаются продукты горения углей [5].

Одна из разновидностей этих материалов – котельный шлак. Его доля в структуре продуктов горения угля не столь велика – всего 2–4%, тем не менее объемы образования этого отхода достаточно велики. По данным [5], в США ежегодно образуется 2,3 млн т котельного шлака, в странах ЕС – 2,4 млн т. Большая часть этого отхода в США используется для замены мелкого песка в технологии кровельных материалов, а в странах ЕС – для дорожного строительства и замены мелкого песка в строительных растворах и бетонах.

Котельный шлак состоит из малопрочных конгломератов частично оплавленных минеральных частиц различного размера (рис. 1), дисперсных зольных частиц и несгоревших частиц угля.

Рис. 1. Конгломерат частично оплавленных минеральных частиц котельного шлака

Нами были проведены исследования каменноугольного котельного шлака, измельченного до удельной поверхности 340 м2/кг, в качестве основы минерально-химической добавки. До измельчения из шлака была отсеяна зола и удалены крупные частицы несгоревшего угля. В состав комплексной добавки, кроме шлака, входили пластифицирующая и ускоряющая добавки. В качестве пластифицирующего компонента использовался суперпластификатор С-3, в качестве ускоряющего – добавка Sika Rapid 1.

Исследования проводились на растворной составляющей бетона при соотношении цемент:песок 1:3. Для приготовления раствора применялся песок Сурского месторождения с Мк = 1,25. В качестве вяжущего были взяты портландцементы ПЦ 500 Д0 производства ОАО «Осколцемент» (цемент 1) и ОАО «Мордовцемент» (цемент 2). При приготовлении смешанного вяжущего шлаком замещали часть цемента.

На первом этапе исследования было изучено влияние дозировки измельченного котельного шлака в смешанном вяжущем на основе цемента 1 на консистенцию и прочность растворной составляющей бетона в различные сроки испытания. В эксперименте В/Ц растворов было принято 0,6. Консистенция растворной смеси определялась по ее расплыву на встряхивающем столике.

а)

а)

б)

б)

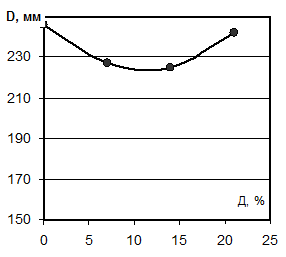

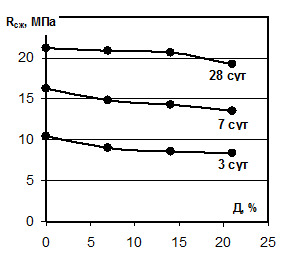

Рис. 2. Влияние котельного шлака на консистенцию растворной смеси (а) и прочность раствора в различные сроки испытаний (б)

Как видно из графика на рисунке 2а, увеличение расхода шлака до 8–15 % снижает подвижность смеси, но при достижении его расхода 20 % удобоукладываемость равна удобоукладываемости бездобавочных составов.

Добавка шлака снижает прочность раствора (рис. 2,б), однако это снижение невелико, кроме того, при увеличении продолжительности твердения негативное влияние шлака на прочность уменьшается, что характеризует измельченный шлак как медленно твердеющий компонент смешанного вяжущего.

Для дальнейшего исследования влияния на прочность раствора котельного шлака совместно с суперпластификатором и ускорителем твердения было проведено два трехфакторных трехуровневых эксперимента с использованием цементов различных производителей. В качестве варьируемых факторов использовались три параметра: дозировка шлака, суперпластификатора и комплексного ускорителя. Для расхода шлака интервал варьирования был принят 0–20%, для суперпластификатора – 0–0,7%, для ускорителя – 0–1,5%. В ходе эксперимента определялись консистенция растворной смеси и прочность раствора через 3, 7 и 28 суток. Все составы изготавливались при В/Ц = 0,55.

В результате эксперимента было установлено, что замещение части цемента 2 шлаком не оказывает влияния на консистенцию раствора, а введение этого компонента в состав вяжущего на основе цемента 1 снижает расплывы смеси на 4–7 мм.

При увеличении дозировки С-3 до 0,7% в смесях на основе цемента 1 происходит линейное повышение расплыва смеси на встряхивающем столике с 115–120 до 180–190 мм. Для составов на цементе 2 наибольшее повышение расплыва наблюдается при увеличении расхода С-3 до 0,35%, причем пластифицирующий эффект при этом расходе добавки в смесях с цементом 2 намного выше, чем в смесях с цементом 1. Однако при дальнейшем повышении расхода суперпластификатора происходит замедление роста пластифицирующего эффекта на цементе 2, и при дозировках 0,7 % расплывы смеси ниже по сравнению с составами на цементе 1, что свидетельствует о большей чувствительности цемента 2 к дозировке С-3.

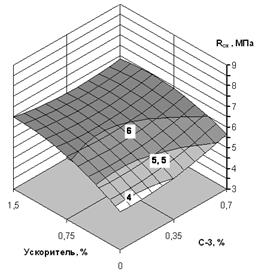

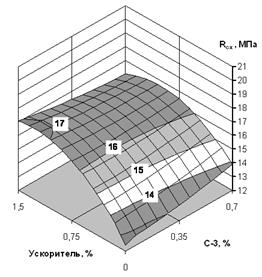

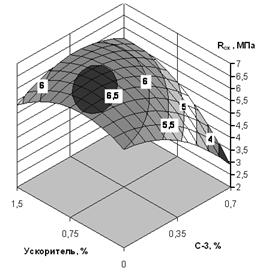

Результаты исследования прочности цементов в различные сроки испытаний приведены на рисунках 3. и 4. Как видно из рисунка 3, повышение расхода С-3 снижает прочность раствора на цементе 1 незначительно. Эффективность ускоряющего компонента комплексной добавки уменьшается при увеличении расхода шлака и почти не зависит от дозировки суперпластификатора.

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 3. Влияние добавок на прочность растворной составляющей бетона на цементе 1 через 1 сутки (а, б) и 3 суток (в, г): а, в – составы без шлака,

б, г – с добавкой шлака 20%

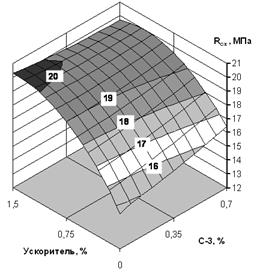

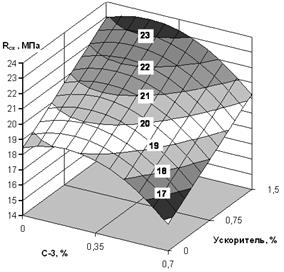

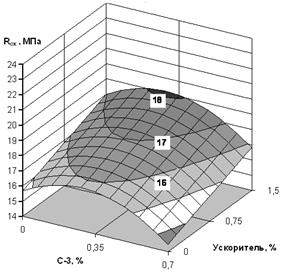

Намного более сильно блокирует С-3 твердение цемента 2 в ранние сроки – при дозировке добавки 0,7% прочность снижается в несколько раз (рис. 4, а, б). Однако введение ускоряющей добавки позволяет почти полностью устранить этот недостаток суперпластификатора. Эффективность ускоряющей добавки для повышения прочности цемента в возрасте 1 и 3 суток достаточно высока, причем эффективность возрастает при ее совместном применении с суперпластификатором.

Введение в состав цемента 2 шлака снижает эффективность ускорителя твердения, однако это снижение не так значительно, как в цементе 1.

Различие в эффективности воздействия пластифицирующего и ускоряющего компонентов комплексной добавки в двух исследованных цементах обусловлено их химико-минералогическим составом. В связи с этим необходимо продолжить эти исследования для выявления закономерностей влияния состава цемента на эффективность действия компонентов комплексной добавки.

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 4. Влияние добавок на прочность растворной составляющей бетона на цементе 2 через 1 сутки (а, б) и 3 суток (в, г): а, в – составы без шлака, б, г – с добавкой шлака 20%

Снижение прочности растворов в возрасте 1 и 3 суток при замещении части цемента котельным шлаком намного более значительно, чем в предварительном эксперименте (см. рис. 2б). Однако в составах на цементе 1 прочность растворов с комплексной добавкой выше, чем в растворах без добавок, а на цементе 2 прочность приблизительно на одном уровне с прочностью бездобавочного состава. Блокирующий эффект суперпластификатора и эффективность ускоряющего компонента комплексной добавки зависят от состава цемента.

Исследованная комплексная добавка позволяет значительно повысить удобоукладываемость смесей, сократить расход цемента за счет использования в смешанном вяжущем котельного шлака без снижения прочностных показателей. Для устранения негативного эффекта замедления темпов твердения цемента при введении суперпластификатора и шлака в состав комплексной добавки должен вводиться ускоритель твердения. Оптимальное соотношение компонентов комплексной добавки зависит от состава цемента и должно подбираться опытным путем.

Рецензенты:

Логанина В.И., д.т.н., профессор, зав. кафедрой «Управление качеством и технологии строительного производства» Пензенского государственного университета архитектуры и строительства, г. Пенза;

Кошев А.Н., д.х.н., профессор кафедры «Информационно-вычислительные системы» Пензенского государственного университета архитектуры и строительства, г. Пенза.