Для анализа сварочных термодеформационных циклов и исследований свойств наплавленного быстрорежущего металла широко применяется метод температурной (тепловой) микроскопии, который совмещает достоинства микроскопических и фактографических методов, а также методов испытания механических свойств металлических материалов [1]. Этот метод полезен при проведении исследований, связанных с выбором химического состава и конструирования заданной структуры металлических материалов, в том числе сварных соединений и наплавленного металла, а также при прогнозировании поведения сварных соединений в условиях изменения сварочных термодеформационных циклов, в определенной степени моделирующих реальные технологические процессы и условия эксплуатации.

При исследовании современных материалов, в том числе сварных соединений и наплавленного металла, имеющих сложную гетерогенную структуру, и для решения различных научных и технологических задач с помощью этого метода тепловой микроскопии нами были использованы специализированные установки типа ИМАШ–5С–69 и ИМАШ–20–75 [1].

В установках предусмотрена возможность проведения испытаний в вакууме или газовых средах. В установках температурной микроскопии есть нагревательное и нагружающее устройства, что позволяет моделировать различные реальные схемы технологических процессов. Практически все технологические процессы можно представить как ряд последовательных нагревов и охлаждений и параллельно – температурно-силовых воздействий. С помощью высокотемпературного микроскопа можно одновременно осуществлять непосредственное наблюдение за структурными изменениями, происходящими при моделировании, и фиксировать количественные параметры термодеформационного воздействия на изменение структуры и зарождение разрушения. Особенности теплового режима сварки, а именно: высокая температура нагрева и высокие скорости нагрева и охлаждения — определяют своеобразие перечисленных процессов в сварных соединениях и наплавленном металле.

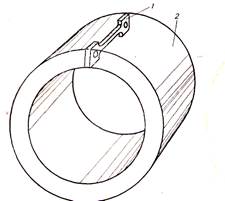

Нами были проведены исследования свойств наплавленного теплостойкого металла высокой твердости на образцах, вырезанных электроэрозионным способом. Схема вырезки образцов из наплавленного металла и их общий вид показаны на рисунке 1.

Рис. 1. Схема вырезки образцов из наплавленного металла: 1 – общий вид образца; 2 – слой наплавленного металла

На установках тепловой микроскопии ИМАШ–5С–69 и ИМАШ–20–75 исследовано влияние основных стадий термического цикла способов многослойной наплавки на упрочнение хромовольфрамового металла и стойкость против образования холодных трещин. Установлено, что максимальное упрочнение наплавленного металла (твердость≥ HRC64) можно достичь путем комплексного легирования углеродом, хромом, вольфрамом, азотом и алюминием (наплавленный металл типа стали Р18) и применения скоростей охлаждения, превышающих критические закалочные. Легирование азотом и алюминием (0,68 и 1% соответственно) способствует измельчению аустенитного зерна, что благоприятно сказывается на увеличении стойкости против образования холодных трещин.

Показано, что применение предварительного подогрева с температурой Мн + (50–100) °С обеспечивает нахождение металла в аустенитном состоянии в процессе наплавки и приводит к стабилизации аустенита, увеличивающей количество остаточного аустенита в наплавленном металле, что повышает стойкость против образования холодных трещин.

Доказана возможность использования явления релаксации временных напряжений в интервале температур мартенситного превращения для уменьшения склонности наплавленного металла к образованию холодных трещин. Показано, что в релаксации временных напряжений определяющая роль принадлежит эффекту сверхпластичности в момент мартенситного превращения. Для уменьшения уровня оставшихся в металле напряжений необходимо соответствующим легированием сплава (углеродом, хромом, вольфрамом, азотом, алюминием, никелем и др.) сместить интервал релаксации временных напряжений в область комнатных температур. Наиболее благоприятно на увеличение стойкости против образования трещин сказывается легирование наплавленного металла никелем.

Доказано, что кратковременное снижение температуры подогрева на (20–100)°С ниже Мн приводит к частичной релаксации временных напряжений за счет эффекта сверхпластичности, что предотвращает образование трещин в процессе многослойной наплавки.

Исследования на установках тепловой микроскопии позволили проследить кинетику изменения фазового состава и формирования временных напряжений в процессе нагрева и охлаждения по заданному термическому циклу наплавки.

Изменение фазового состава наплавленного металла можно оценить как при непосредственном наблюдении, так и по косвенным данным (микротвердости, размеру аустенитного зерна, величины карбидной фазы).

Оценка склонности наплавленного металла к образованию холодных трещин, проводимая на основе анализа кинетики формирования временных напряжений в жестко закрепленных образцах, может служить только для сравнения между собой различных сварочных материалов, способов и режимов наплавки. Данный метод оценки свариваемости относится к косвенным, при котором сварочный процесс заменен другим, имитирующим его процессом. Косвенные методы испытания следует рассматривать только как предварительные. Результаты их должны быть проверены путем прямых испытаний.

Данные, полученные при исследованиях на установках тепловой микроскопии, проверялись нами путем наплавки по разработанным способам заготовок диаметром 100 мм порошковыми проволоками разного химического состава. Оптимальное сочетание свойств наплавленного металла и низкого уровня остаточных напряжений обеспечивает наплавка порошковой проволокой ПП–Р18ЮН, легированной углеродом, хромом, вольфрамом, алюминием, азотом и никелем. Температура подогрева снижается по сравнению с другими исследуемыми составами порошковых проволок до 230°С.

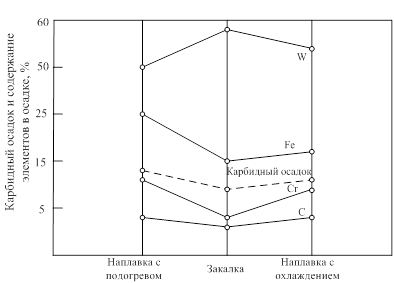

При плазменной наплавке с сопутствующим охлаждением и температурой подогрева, равной 230°С, трещины образуются в металле, наплавленном порошковой проволокой ПП–3Х2В8, ПП–4Х4В10Ю и ПП–Р18Ю, дополнительно легированной кобальтом. Наплавка порошковой проволокой типа ПП–Р18ЮН обеспечивает получение плотного металла. Холодные трещины в нем не обнаружены. Свойства наплавленного металла приближаются к свойствам закаленных сталей. Количество карбидного осадка, состав карбидов наплавленного металла типа Р18 в зависимости от условий наплавки показаны на рисунке 2.

Из данных рисунка 2 видно, что при медленном охлаждении, рекомендуемом для предотвращения образования холодных трещин в наплавленном металле [2], происходит увеличение количества выделившихся карбидов и обеднение аустенита. В закаленном наплавленном металле количество карбидов уменьшается, а, следовательно, увеличивается степень легированности твердого раствора. Это позволяет значительно увеличить твердость при последующем отпуске закаленного металла. Плазменная наплавка с низкотемпературным подогревом и сопутствующим охлаждением позволяет получать металл в состоянии, приближающемся к закаленному непосредственно по окончании процесса, что позволяет исключить процесс последующей закалки и упростить технологию получения наплавленного металла с высокой твердостью. Последующий отпуск увеличивает вторичную твердость. Некоторое увеличение карбидного осадка и содержание углерода и хрома в нем объясняется, по-видимому, выделением дополнительных карбидов, происходящим при повторном нагреве отдельных участков при наплавке [3].

Рис. 2. Количество карбидного осадка, состав карбидов наплавленного металла типа Р18 в зависимости от условий наплавки

Промышленные испытания в реальных заводских условиях наплавленных прокатных валков подтвердили результаты прямых и косвенных исследований свойств наплавленного теплостойкого металла.

Наплавка прокатных валков осуществлялась на установке для плазменной наплавки тел вращения. Установка для плазменной наплавки деталей металлургического оборудования (прокатных валков и роликов) скомпонована из серийно выпускаемого оборудования. Для плазменной наплавки нетоковедущей порошковой проволокой была использована установка, состоящая из манипулятора, задней бабки, модернизированного аппарата А-384 и пульта управления. Источником питания служит выпрямитель аппарата АПР-401У4. В качестве плазмотрона использован плазмотрон, разработанный сотрудниками кафедры и успешно зарекомендовавший себя в эксплуатации [3-6].

Валки наплавляли плазменной дугой с подачей в сварочную ванну нетоковедущей присадочной порошковой проволоки ПП-Р18ЮН. В качестве плазмообразующего газа использовали аргон, защитного — азот. Заготовка с припусками под наплавку 10–12 мм на сторону устанавливалась в центрах наплавочной установки, затем производился предварительный подогрев до температуры 230°С сжатой дугой на режимах, приведенных выше, без подачи порошковой проволоки. В процессе наплавки шейки валка охлаждались с помощью душирующего устройства с расходом холодной воды до 2 л/мин. После завершения подготовительных операций производилась 4–6-слойная наплавка.

Выбор плазменной наплавки как способа нанесения износостойких покрытий с целью изготовления новых и восстановления изношенных деталей объясняется рядом преимуществ перед другими способами наплавки, такими как высокая производительность, широкая возможность легирования наплавленного металла, возможность применения различных наплавочных металлов. Особенностью сжатой дуги как источника тепла является то, что ее тепловые и газодинамические характеристики могут легко регулироваться в широких пределах. Использование сжатой дуги обратной полярности позволяет устранить трудоемкие, усложняющие технологический процесс наплавки операции по предварительной очистке поверхности изделия. Очистка наплавляемой поверхности от загрязнений происходит в этом случае непосредственно в процессе наплавки за счет эффекта катодного распыления, чем обеспечиваются необходимые условия для смачиваемости поверхности изделия наплавляемым металлом и бездефектное формирование наплавленного слоя. При плазменной наплавке на обратной полярности достигается также меньшее разбавление наплавляемого металла основным. Наиболее эффективно для решения ряда технологических задач при наплавке тел вращения (роликов, прокатных валков, валов) применение процесса плазменной наплавки на обратной полярности в защитно-легирующей среде азота с нетоковедущей присадочной порошковой проволокой.

Использование азота в качестве защитного газа по сравнению с аргоном позволяет не только снизить затраты на наплавку, но и эффективно легировать наплавленный металл азотом из газовой фазы непосредственно в процессе наплавки, что существенно повышает его твердость и износостойкость. Предотвращение образования пор в наплавленном металле достигается введением в порошковую проволоку элементов, имеющих большее сродство к азоту и связывающих его в стойкие нитриды.

Улучшить свойства наплавленного высоколегированного металла, а также обеспечить благоприятное напряженное состояние позволяет применение дополнительно после наплавки высокотемпературного отпуска. Так, твердость металла после наплавки составляет HRC 52–57, а после отпуска на вторичную твердость достигает HRC 62–64 [3-7].

Установлено, что изготовленные с применением плазменной наплавки активного слоя теплостойкими сталями высокой твердости рабочие валки стана холодной прокатки 6/100×315 полностью пригодны для условий прокатки и равнения трудно деформируемых сплавов и сталей при повышении в 1,5–2,0 раза стойкости по сравнению с серийными валками.

Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6C и МC. Наличие в поверхностном слое наплавленных валков сжимающих напряжений и отсутствие резкого перехода сжимающих напряжений в растягивающие являются, вероятно, факторами, способствующими повышению износостойкости.

Выводы

Прямые испытания показали, что данные косвенных испытаний могут применяться при разработке новых способов наплавки и наплавочных материалов. Косвенные испытания на образцах позволяют разработать наплавочные материалы с желаемым комплексом свойств, выбрать термический цикл, обеспечивающий получение необходимых свойств наплавленного металла. Насколько достоверно имитируется процесс наплавки, можно судить при прямых испытаниях, оценивая свойства наплавленного металла (его твердость, наличие или отсутствие трещин, величину аустенитного зерна, состав и количество структурных составляющих).

Промышленные испытания в реальных заводских условиях подтвердили результаты прямых и косвенных исследований свойств наплавленного теплостойкого металла.

Рецензенты:

Сапожков С.Б., д.т.н., профессор заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга;

Гизатулин Р.А., д.т.н., профессор кафедры металлургия черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.