Каждый год в России образуется около 750 тыс. т полимерных отходов. Из них только 10 % перерабатывается [4]. Переработке подвергаются главным образом отходы производства и лишь некоторые отходы потребления. Полимерная упаковка выходит из оборота почти сразу же после того, как товар попал в руки покупателя. Отходы полимеров, в том числе и упаковочных материалов, подвергают либо захоронению в земле, либо утилизации, которая осуществляется по одному из трёх направлений: сжигание, пиролиз, рециклинг [5]. Одним из наиболее эффективных способов решения проблемы полимерного мусора является производство биоразлагаемых полимеров, способных разрушаться в природе с образованием безвредных веществ.

Биоразлагаемые полимеры отличаются от всех других полимеров тем, что могут относительно быстро разлагаться под влиянием химических, биологических или физических воздействий. Биоразлагаемость – это способность материала подвергаться разложению на углекислый газ, метан, воду, неорганические компаунды или биомассы, при котором преобладающим механизмом является энзимное действие микроорганизмов.

Биоразлагаемые пластики делятся на две группы:

1. Оксоразлагаемые: полиэтилен (ПЭ) с добавками солей переходных металлов;

2. Биоразлагаемые – изготовлены из крахмала, полилактида.

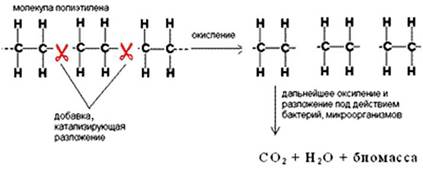

Биоразлагаемые пластики, изготовленные с применением биоразлагаемой добавки d2w (дитиокарбонат железа или никеля), относят к классу оксо-биоразлагаемых, так как их разрушение происходит в два этапа: окисление и биоразложение.

Использование добавки обеспечивает следующий процесс [4]: в полимер поступает продеградант, который выступает в качестве катализатора, способствующего относительно быстрому разрушению длинных молекулярных цепей. Данный деградант представляет собой соль металла, вызывающую разрушение углеродных связей в молекулярных цепочках – таким образом активируется распад. Длинные цепочки рвутся, в результате чего образуется большое количество коротких цепочек. Молекулярная масса стремительно уменьшается до показателя менее 40 тысяч единиц атомной массы. На этой стадии пластиковые изделия становятся хрупкими и быстро распадаются на мелкие хлопья, материал становится смачиваемым, вследствие увеличения адгезии. Короткие цепочки способны легче гидратироваться, подвергаться окислению, а также действию микроорганизмов (стадия биологического распада), в результате образуется углекислый газ, вода и побочные вещества (сложные эфиры, карбоновые кислоты, этанол (этиловый спирт), альдегиды, кетоны). Побочные вещества со временем усваиваются микроорганизмами.

На рисунке 1 показан принцип действия добавки d2w на примере разложения ПЭ [4].

Рис.1. Принцип действия добавки d2w на примере разложения ПЭ

Добавку вводят в количестве 1 % от массы полимера. Добавка безвредна, что подтверждено российскими и международными сертификатами качества.

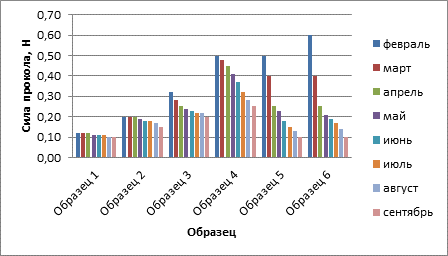

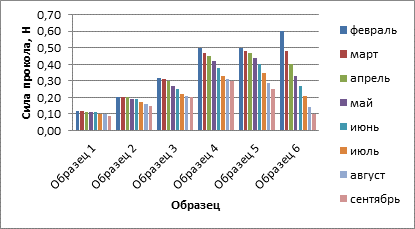

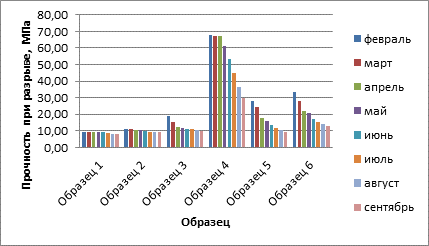

Основная цель исследования – выяснить влияние факторов окружающей среды на физико-механические характеристики упаковочных материалов. Испытания материалов на растяжение и на стойкость к проколу проводились каждые две недели в период с февраля 2014 г. по сентябрь 2014 г. В таблицах 1 и 2 и на рисунках 2–7 представлены результаты: исходные механические характеристики (февраль 2014 г.); промежуточные результаты (апрель 2014 г.); итоговые результаты (сентябрь 2014 г.). Стойкость к проколу определялась по ГОСТ 12.4.118-82 «Плёночные полимерные материалы и искусственные кожи для средств защиты рук. Метод определения стойкости к проколу». Испытания исследуемых плёнок на растяжение проводились в соответствии с ГОСТ 14236-81 «Плёнки полимерные. Метод испытания на растяжение».

В ходе исследования испытаниям были подвергнуты образцы шести биоразлагаемых плёнок различных производителей, которые были помещены в климатическую камеру (влажность 90 %, температура 40 °C) и в почву при комнатной температуре [3].

Ниже представлено описание испытуемых образцов с указанием производителя и периодом разложения, заявленным на упаковке [1]:

Образец №1– биопакеты для продуктов, 27×37 см: производитель – ООО "ПК УФА ПАК" Башкортостан, изготовлены из полиэтилена низкого давления с добавлением оксо-добавки d2w. Заявленный на этикетке срок разложения – 1,5–2 года под действием кислорода, воды и света.

Образец № 2 – биопакеты для мусора, 30×30 см: производитель – ООО "ПК УФА ПАК" Башкортостан, изготовлены из полиэтилена низкого давления с добавлением оксо-добавки d2w. Заявленный на этикетке срок разложения – 1,5–2 года под действием кислорода, воды и света.

Образец № 3– пакеты для мусора, особо прочные: производитель – ООО "Грифон", г. Новосибирск. Период разложения, заявленный на упаковке – 3 года.

Образец № 4 – пакеты для замораживания биоразлагаемые: производитель – ООО "Грифон", г. Новосибирск. Период разложения на упаковке не указан. Изготовлены из полиэтилена низкого давления с добавлением оксо-добавки d2w.

Образец № 5 – пакеты для продуктов: произведены в г. Серпухов. Период разложения 8–18 месяцев. Изготовлены из полиэтилена низкого давления с добавлением оксо-добавки d2w.

Образец № 6 – биопакеты с затяжками, 51×53 см: производитель – ООО "КПД", Украина, Днепропетровский район, пгт. Юбилейный. На упаковке указано, что пакеты изготовлены по инновационной технологии, гарантированный срок распада – 3 года. Разлагаются на экологически безопасные составляющие: воду, углекислый газ, гумус. Изготовлены из полиэтилена низкого давления с добавлением оксо-добавки d2w.

Таблица 1

Результаты испытаний образцов, находившихся в почве

|

Образец |

Толщина, мм |

Сила прокола, Н |

Прочность при разрыве (продольное направление), МПа |

Прочность при разрыве (поперечное направление), МПа |

||||||

|

февраль |

апрель |

сентябрь |

февраль |

апрель |

сентябрь |

февраль |

апрель |

сентябрь |

||

|

1 |

0,012 |

0,12 |

0,12 |

0,10 |

9,57 |

9,43 |

7,83 |

5,11 |

5,00 |

4,00 |

|

2 |

0,010 |

0.20 |

0,20 |

0,15 |

11,08 |

10,59 |

9,04 |

7,88 |

6,74 |

6,47 |

|

3 |

0,015 |

0,32 |

0,25 |

0,20 |

19,22 |

12,28 |

9,97 |

8,75 |

7,71 |

3,95 |

|

4 |

0,012 |

0,50 |

0,45 |

0,25 |

67,89 |

66,94 |

29,98 |

24,32 |

17,75 |

9,33 |

|

5 |

0,018 |

0,50 |

0,25 |

0,10 |

28,11 |

17,53 |

9,21 |

26,25 |

8,02 |

5,41 |

|

6 |

0,011 |

0,60 |

0,25 |

0,10 |

33,64 |

22,06 |

12,72 |

21,55 |

15,39 |

6,18 |

Таблица 2

Результаты испытаний образцов, находившихся в климатически камере

|

Образец |

Толщина, мм |

Сила прокола, Н |

Прочность при разрыве (продольное направление), МПа |

Прочность при разрыве (поперечное направление), МПа |

||||||

|

февраль |

апрель |

сентябрь |

февраль |

апрель |

сентябрь |

февраль |

апрель |

сентябрь |

||

|

1 |

0,012 |

0,12 |

0,11 |

0,09 |

9,57 |

8,71 |

5,64 |

5,11 |

4,64 |

3,83 |

|

2 |

0,010 |

0.20 |

0,20 |

0,15 |

11,08 |

10,31 |

9,21 |

7,88 |

6,79 |

3,40 |

|

3 |

0,015 |

0,32 |

0,30 |

0,20 |

19,22 |

18,66 |

9,64 |

8,75 |

7,93 |

3,43 |

|

4 |

0,012 |

0,50 |

0.45 |

0,30 |

67,89 |

51,17 |

22,29 |

24,32 |

16,89 |

6,17 |

|

5 |

0,018 |

0,50 |

0,47 |

0,25 |

28,11 |

20,89 |

7,06 |

26,25 |

10,94 |

5,21 |

|

6 |

0,011 |

0,60 |

0,40 |

0,10 |

33,64 |

22,87 |

13,62 |

21,55 |

15,82 |

8,91 |

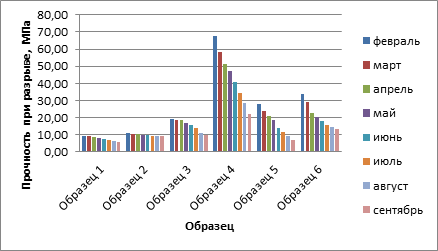

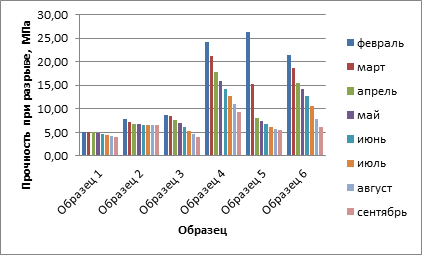

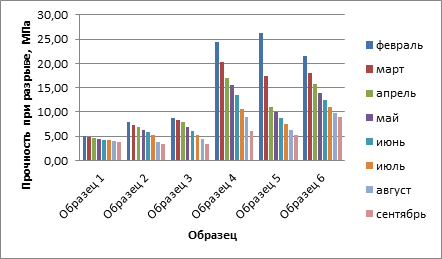

На рисунках 2–7 представлены результаты изменений механических показателей.

Рис.2. Изменение силы прокола образцов плёнок во времени при выдержке их в почве

Рис. 3. Изменение силы прокола образцов плёнок во времени при выдержке их в климатической камере

Рис. 4. Изменение прочности при разрыве образцов плёнок, вырезанных в продольном направлении, во времени при выдержке их в почве

Рис. 5. Изменение прочности при разрыве образцов плёнок, вырезанных в продольном направлении, во времени при выдержке их в климатической камере

Рис. 6. Изменение прочности при разрыве образцов плёнок, вырезанных в поперечном направлении, во времени при выдержке их в почве

Рис. 7. Изменение прочности при разрыве образцов плёнок, вырезанных в поперечном направлении, во времени при выдержке их в климатической камере

Наибольшие изменения прочностных характеристик произошли у образцов №№ 4–6 как в условиях повышенной влажности и температуры, так и в почве.

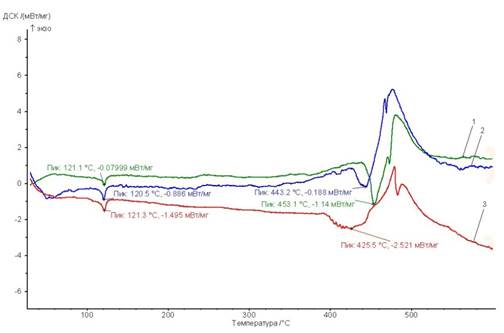

С целью исследования изменения тепловых характеристик полимеров в процессе разложения был проведён синхронный термический анализ образца № 6 (как образца с существенным снижением прочностных свойств) в исходном состоянии и после пребывания в течение 8 месяцев в условиях повышенной влажности и температуры и в почве. Испытания проводились на приборе синхронного (совмещённого) термогравиметрического анализа и дифференциальной сканирующей калориметрии (ТГ-ДТА/ДСК) STA 449 F3 Jupiter фирмы «Netzsch»(Германия) при следующих условиях: температурная программа – нагрев от 30°C до 600°C, скорость нагрева – 10 К/мин, атмосфера – аргон, 20 мл/мин, тигли алюминиевые (с крышками) [2]. Кривые, полученные методом дифференциальной сканирующей калориметрии (ДСК), представлены на рисунке 8.

Рис. 8. Кривые ДСК для образца № 6: 1 – в исходном состоянии, 2 – после пребывания в течение 8 месяцев в условиях повышенной влажности и температуры, 3 – после пребывания в течение 8 месяцев в почве

На кривых ДСК (рисунок 8) присутствует несколько эндотермических пиков. Первые пики соответствуют расплавлению полимера, последующие – разложению полиэтилена и других органических составляющих. В результате проведённых исследований было установлено, что температура плавления практически не изменилась (около 121°C), при этом температура разложения полимеров, подвергшихся воздействию различных факторов окружающей среды, существенно снизилась: для образца в исходном состоянии она составляла 453,1°C, после 8 месяцев выдержки в климатической камере она стала равной 443,2°C, после 8 месяцев пребывания в почве температура разложения уменьшилась до 425,5 °C. Это указывает на снижение молекулярной массы полимера и на его деструкцию.

Анализируя полученные результаты, можно судить о разложении материалов. За период проведения исследований (8 месяцев) произошло значительное снижение физико-механических характеристик упаковочных материалов. У некоторых образцов это снижение составило 70–80 %. Меньше всего подверглись разложению образцы под номерами 1 и 2, причём как в почве, так и в климатической камере. Изменение прочностных характеристик для них составило 18–41 %. Снижение механических показателей у образцов, находящихся в климатической камере, происходит несколько быстрее, чем у образцов в почве.

Рецензенты:

Медяник Н.Л., д.т.н., профессор, зав. кафедрой химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Стеблянко В.Л., д.т.н., доцент, профессор кафедры химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.