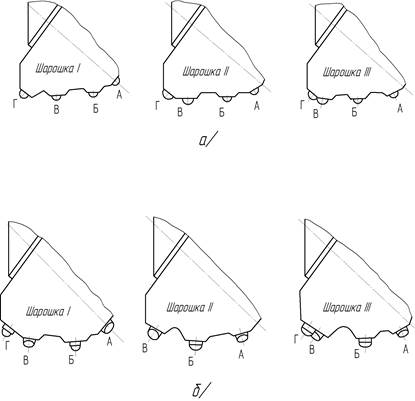

Долговечность и надежность нефтепромыслового и бурового оборудования и инструмента, в том числе и твердосплавного вооружения шарошечных долот, зависит от большого числа эксплуатационных, конструктивных и технологических факторов[1,2,3, 6,10]. В известных исследованиях достаточно подробно изучен общий характер разрушений твердосплавных зубков шарошечных долот. Однако большинство исследователей не ставили перед собой задачу анализа количества разрушений зубков на каждом венце каждой шарошки исследуемого долота. Кроме того, исследования проводились в разные годы на долотах различных типов и размеров, имеющих существенные различия в конструкции вооружения и опорных узлов, поэтому даже имеющиеся в литературе данные затруднительно использовать. В связи с этим для получения комплексной качественной и количественной картины изнашивания и разрушения твердосплавного вооружения шарошечных долот нами были обследованы 250 долот типа Ш215, 9ТКЗ-ЦВ-3, отработанных в промысловых условиях Альметьевского УБР и 100 долот типа Ш215, 9К-ПВ, отработанных в промысловых условиях карьера комбината "Ураласбест". Степень износа и разрушения вооружения шарошек устанавливалась в результате измерения высоты и определения количества разрушенных зубков отдельно на каждом венце каждой шарошки. Схемы вооружения шарошек исследуемых долот и принятые обозначения венцов приведены на рис.1.

Рис.1.Схемы вооружения шарошек долот Ш215, 9К-ПВ (а) и Ш215, 9ТКЗ-ЦВ (б)

Исследования показали, что хотя в большинстве случаев работоспособность долот ограничивается стойкостью опоры, долговечность вооружения долот также является недостаточной. Так, из 250-ти обследованных долот III215, 9ТКЗ-ЦВ 105 долот были полностью сработаны и по опоре и по вооружению. Характерными причинами потери работоспособности твердосплавных зубков исследованных долот являются их разрушения в результате частичных сколов рабочей поверхности и поломок зубьев. Судя по сложному рельефу поверхностей излома можно предположить, что во многих случаях поломки зубков происходят в результате нескольких частичных сколов. Абразивный износ развивается медленно, вызывая незначительные изменения их размеров и формы. Интенсивное абразивное изнашивание вооружения наблюдается лишь в случаях заклинивания опор шарошек. Выпадение твердосплавных зубков из тела шарошек наблюдалось редко. Следовательно, основной причиной выхода из строя твердосплавного вооружения являются сколы и поломки зубков.

В таблице 1 приведены средние данные по количеству разрушенных зубков в процентах от общего числа зубков на венцах шарошек обследованных долот.

Состояние вооружения отработанных долот

|

ТТип ддолота |

№ шНомер шарошки |

Количество разрушенных зубков, % |

||||

|

ВВенец А |

ВВенец Б |

ВВенец В |

ВВенец Г |

ВВ среднем по шарошке |

||

|

I

IIII215, 9К-ПВ

|

I I II III IIII |

1

116,0 116,7 225,2 |

4

442,3 332,5 223,9 |

3

339,5 338,1 339,4 |

2

223,3 221,5 115,7 |

3

330,3 227,2 126,1 |

|

Ш

IIII215, 9ТКЗ-ЦВ-3 |

I II III

III 1 |

2 220,0 117,6 116,0 |

3 332,6 334,3 117,9 |

3 333,0 339,6 442,0 |

3 338,5

- 737,2 |

3 331,0 330,5 0228, |

Количество разрушенных зубков на различных венцах неодинаково. Для долот III215,9К-ПВ наибольшая доля разрушенных зубков приходится на средние венцы. Так, на первой шарошке долота на венцах Б и В разрушено соответственно 42,3% и 39,5% зубков, в то время как на венцах А и Г – лишь 16,0% и 23,3%. Для долот типа ТКЗ наибольшая доля разрушений зубков приходится на периферийные и средние венцы, а количество разрушенных зубков на вершинных венцах невелико. У долот типа ТКЗ преобладающим видом разрушения зубков являются поломки. На рис.2 приведены типичные случаи разрушения вооружения отработанных долот обоих типов.

Рис.2. Типичные случаи разрушения вооружения отработанных долот Ш215, 9К-ПВ (а) и Ш215,9ТКЗ-ЦВ-3 (б)

Доля разрушенных зубков, приходящаяся в среднем на каждую шарошку, также неодинакова. Наибольшее количество разрушенных зубков у долот обоих типов приходится на первую шарошку.

Вместе с износом и разрушением твердосплавных зубков в обследованных долотах имел место значительный износ опорных поверхностей шарошки, цапфы и тел качения. Это в свою очередь, приводит к появлению в опоре долот чрезмерных радиальных и осевых зазоров, при которых, зачастую, происходит выпадение тел качения, разворот роликов и заклинивание шарошек. В таких случаях долото становится непригодным к дальнейшей эксплуатации. Кроме того, при чрезмерном износе шарикового (замкового) подшипника увеличение осевого люфта может привести к зацеплению венцов соседних шарошек, вызывающему скол зубков. Была произведена также оценка состояния опоры по значениям осевого и радиального лифтов, при которых происходило выпадение тел качения, и по количеству заклиненных шарошек. Эти данные сведены в таблицу 2.

Таблица 2

Состояние опор отработанных долот

|

Тип долота |

Кол-во долот |

Кол-во Секций |

№ шарошки |

Количество шарошек в % к общему числу обследованных |

||

|

осевой люфт >5 мм |

выпадение тел качения |

заклинивание шарошек |

||||

|

III215, 9K-ПВ |

100 |

300 |

I |

8 |

10 |

36 |

|

II |

10 |

14 |

24 |

|||

|

III |

4 |

4 |

30 |

|||

|

III215,9ТК КЗ-ЦВ-3 |

250 |

750 |

I |

2,8 |

7,2 |

43,6 |

|

II |

3,2 |

3,2 |

42,4 |

|||

|

III |

3,2 |

4,4 |

38,8 |

|||

Как следует из таблицы, наиболее часто причиной выхода из строя опор исследованных долот является заклинивание. Если считать, что шарошки с заклиненной опорой и с выпавшими из них телами качения являются непригодными для дальнейшей эксплуатации, то наиболее часто по этим причинам выходит из строя первая шарошка обоих типов долот, составляя 46% и 50,8% соответственно для долот Ш215, 9К-ПВ и долот Ш215, 9ТКЗ- ЦВ-3. Обследование показало, что износ опор шарошек происходит весьма неравномерно. Так, если за 100% принять общее количество долот типа К, непригодных к дальнейшей эксплуатации из-за чрезмерного износа опор шарошек, то у 38% долот окончательно вышла из строя только опора одной шарошки, у 28% -двух шарошек и только у 34% долот вышли из строя опоры всех трех шарошек.

Таким образом, в результате проведенных исследований установлена значительная неравномерность изнашивания и разрушения твердосплавного вооружения долот, как по венцам, так и по шарошкам, а опорных узлов по секциям. У долот Ш215,9К-ПВ наибольшее количество зубков разрушается на средних венцах всех шарошек. У долот Ш2I5,9TK3-ЦB-3 наибольшее количество разрушений происходит на средних и периферийных венцах. В целом по шарошкам наибольшая доля разрушений зубков для долот обоих типов приходится на первую шарошку. Наиболее часто также выходят из строя и опорные узлы первых шарошек. Полученные результаты хорошо коррелируют с результатами аналитических и экспериментальных исследований загруженности вооружения и опор шарошечных долот [4,5,7,8,9].

Рецензенты:

Долгушин В.В., д.т.н., профессор, директор Института промышленных технологий и инжиниринга ФГБОУ ВПО «Тюменский Государственный нефтегазовый университет», г. Тюмень;

Пирогов С.П., д.т.н., профессор кафедры прикладной механики ФГБОУ ВПО «Тюменский Государственный нефтегазовый университет», г.Тюмень.