- активного контроля магнитных свойств заготовок изделий на различных этапах технологического процесса [1, 4, 17], обеспечивающего повышение технологической точности путем выбраковки негодных и формировании базы данных свойств годных и частично годных деталей;

- адаптивного управления параметрами отдельных технологических операций на основании анализа результатов контроля и применения моделирования технологического процесса.

При этом система управления должна обеспечивать оптимальное использование всех имеющихся ресурсов для достижения конечной цели при соблюдении ограничений. Важной задачей становится оптимальная обработка информации, заключающейся в фильтрации переменных динамических процессов с целью параметрической идентификации, выполняемой в реальном масштабе времени в эксплуатационных режимах объекта управления. Кроме того, оптимальная система автоматического управления должна предусматривать методы резервирования и структурного обеспечения надежности, в частности, принципы автоматической реконфигурации системы при отказах.

Цель работы: разработка подсистемы управления технологическим процессом производства интеллектуальных электроприводов, повышающей эффективность использования материалов и эксплуатационные параметры продукции.

Материал и методы исследований: методы теории автоматического управления, элементов теории планирования эксперимента, теории измерений, математического моделирования.

Результаты и обсуждение

Системы управления производством (MES) направлены на повышение экономической эффективности

производств за счет снижения их энергоемкости и повышения выхода годных изделий.

Для

решения данной задачи MES должна руководствоваться

стремлением к достижению максимума некоторого целевого функционала

эффективности производства ![]() , который

связывает технологические параметры производства

, который

связывает технологические параметры производства ![]() с

параметрами, характеризующими эффективность производственно-хозяйственной

деятельности предприятия

с

параметрами, характеризующими эффективность производственно-хозяйственной

деятельности предприятия ![]() [5]. Для

нахождения максимума целевого функционала эффективности производства

[5]. Для

нахождения максимума целевого функционала эффективности производства ![]() его подразделяют на две подфункции:

его подразделяют на две подфункции: ![]() – технологическую составляющую, и

– технологическую составляющую, и ![]() – производственно-хозяйственную

составляющую, и дополнительно вводят функцию взаимодействия

– производственно-хозяйственную

составляющую, и дополнительно вводят функцию взаимодействия ![]() , где

, где ![]() -

вектор взаимодействия между подсистемами предприятия:

-

вектор взаимодействия между подсистемами предприятия:

![]() . (1)

. (1)

Для достижения высокоэффективного

производства с учетом всех составляющих уравнения (1), систему управления предприятием

необходимо реализовывать в виде иерархических уровней [10, 27]: уровень управления отдельными

устройствами, агрегатами и машинами, управляемыми автоматически, уровень

территориально распределенных автоматизированных производств, в контуры управления

которыми включены технические службы предприятия, уровень автоматизированного

управления предприятием, в контура управления которого включены экономические и

финансовые службы предприятия (ERP). Каждый уровень должен осуществлять оптимальное управление в соответствии с требуемыми параметрами, сформированными системой управления более высокого уровня, реализующей функцию взаимодействия ![]() .

.

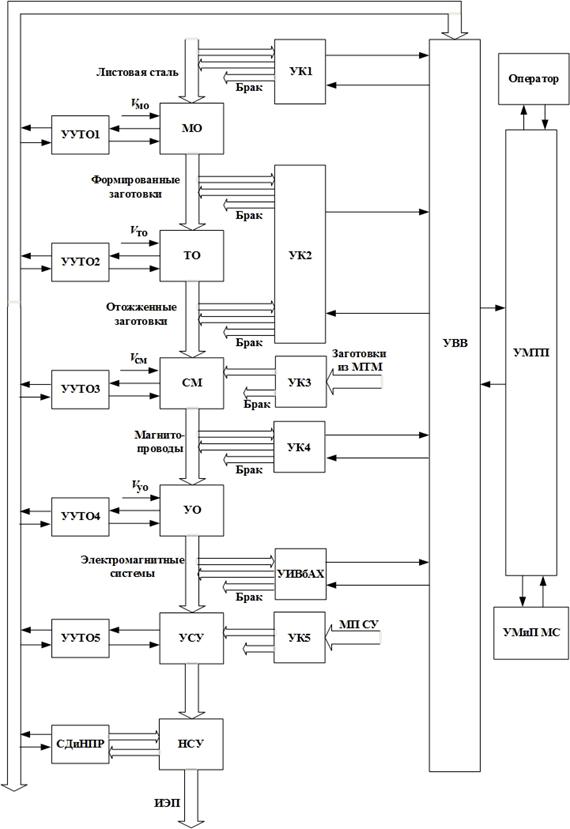

В данной статье рассмотрен уровень управления технологическим процессом – отдельными устройствами, агрегатами и машинами. В качестве примера данной системы предлагается подсистема автоматического управления технологическим процессом производства интеллектуальных электроприводов (ИЭП), реализующая методы активного контроля и адаптивного управления отдельными технологическими операциями, представленная на рисунке 1.

Данная подсистема осуществляет управление технологическим процессом производства ИЭП, направленное на повышение количества годных изделий и эффективности их функционирования путем организации активного контроля на операциях механической (МО), термической обработки (ТО), сборки магнитопроводов (СМ), укладки обмоток (УО), установки системы управления на электромагнитную систему (УСУ), настройки системы управления (НСУ). В процессе производства технологические операции подвергаются воздействию случайных факторов (Vмо, Vто, Vсм, Vуо). Комплекс технических средств подсистемы образуют:

- устройства активного контроля листов электротехнической стали (УК1), контроля формированных заготовок из листовой электротехнической стали (УК2), устройство контроля заготовок из магнитотвердых материалов (УК3), устройство контроля магнитопроводов (УК4), устройство контроля микропроцессорной системы управления (УК5), устройство измерения вебер-амперных характеристик электромагнитных систем приводов (УИВбАХ), стенд общей диагностики и настройки параметров регулятора системы управления ИЭП (СДиНПР);

- устройства управления технологическими операциями (УУТО1..5) (параметрами механической, термической обработки, параметрами режущего оборудования и др.);

- устройства ввода-вывода (УВВ) информации;

- устройство моделирования технологического процесса (УМТП);

- устройство моделирования и прогнозирования магнитного состояния (УМиП МС).

Рис. 1. Структурная схема подсистемы управления технологическим процессом производства интеллектуальных электроприводов

Адаптивная подсистема управления технологическим процессом производства ИЭП в части обработки листовой электротехнической стали (рис. 1) функционирует следующим образом. Электротехническая сталь поступают на производство в виде целых листов и проходит входной контроль в устройствах УК1 [12, 14, 15, 16, 22, 29]. Устройства контроля УК1 определяют магнитные характеристики листов до этапа механической обработки и передают через устройство ввода-вывода в устройство моделирования технологического процесса. Целые листы, не соответствующие требованиям производства, отправляются в брак. Листы, удовлетворяющие, либо частично удовлетворяющие требованиям, отправляются на механическую обработку.

Устройство моделирования технологического процесса является частью подсистемы, на базе которой реализуются функции адаптивного управления [8]. Данное устройство содержит набор математических моделей прогнозирования эксплуатационных свойств ИЭП при известных свойствах заготовок, построенных с применением всей имеющейся априорной информации. Модели являются адаптивными, то есть их коэффициенты и/или структура изменяются в зависимости от результатов экспериментальных испытаний в процессе функционирования системы управления. Выходной информацией УМТП являются дискретные команды управления для устройств контроля УК1-УК4 («брак/годен») и команды гибкого управления технологическими операциями, реализуемыми УУТО1-5.

После операций штамповки, рубки, резки УК2 выполняет сортировку полученных листовых заготовок на n групп. На основании результатов измерения параметров заготовки УМТП принимает решение направить (n–1) групп на термическую обработку по восстановлению магнитных свойств, а одна группа составляет брак, не подлежащий восстановлению. На этапе ТО группы подвергаются отжигу с параметрами, установленными УМТП для каждой группы отдельно. После термической обработки производится повторный контроль магнитных параметров отожженных заготовок в УК2, а затем – механическая сборка магнитопроводов. На данном этапе в состав магнитопроводов могут быть добавлены постоянные магниты, прошедшие контроль в УК3 [2, 6, 13]. Готовые магнитопроводы проходят контроль качества в УК4 [3, 11, 19, 20], по результатам которого УМТП формирует необходимые параметры для технологической операции УО (число витков, коэффициент заполнения и т.д.). Готовые электромагнитные системы проходят контроль в УИВбАХ [25, 26]. На следующем этапе в состав изделий включаются микропроцессорные системы управления ИЭП, прошедшие контроль в УК5 [18, 21]. Заключительным этапом является испытание ИЭП в стенде диагностики и настройки параметров регуляторов системы управления его работой [7, 9, 23, 24, 28].

Разработанная адаптивная подсистема управления, основанная на устройствах контроля магнитных параметров заготовок, повысит надежность работы выпускаемых изделий, снизит энергетические затраты на производство, повысит выход годных изделий.

Результаты работы получены в рамках выполнения показателей по стипендии Президента Российской Федерации для молодых ученых и аспирантов, осуществляющих перспективные научные исследования и разработки по приоритетным направлениям модернизации российской экономики в период с 2015 по 2017 гг., номер гранта СП-4108.2015.1.

Рецензенты:

Елсуков В.С., д.т.н., профессор кафедры «Автоматика и телемеханика», ФГБОУ ВПО "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова", г. Новочеркасск.

Кириевский Е.В., д.т.н., профессор кафедры «Информационные и измерительные системы и технологии» ФГБОУ ВПО "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова", г. Новочеркасск.