Бурение скважин производят не только в горной отрасли. Большие объемы буровых работ ведут нефтегазовые и строительные предприятия.

В ближайшее десятилетие в России ожидаемые годовые объемы бурения на открытых горных, земляных и строительных работах превысят 60-70 млн м, освоение которых при устаревших существующих способах бурения потребует списочного состава буровых станков более 1,5-2 тыс. ед. и годового расходования 160-200 тыс. бурового инструмента. Ежегодные эксплуатационные затраты могут достигнуть более 6 млрд руб., из которых примерно 60–65% составят буровые долота.

Столь значительные затраты объясняются большой стоимостью и относительно невысокой стойкостью сложных шарошечных долот, недостаточной эффективностью разрушения забоя скважины и несовершенством процесса эвакуации бурового шлама из зоны работы долота[2].

Из применяемых на карьерах России основных способов бурения – шарошечного, вращательного резанием и ударно-вращательного – преобладает шарошечный способ, на долю которого приходится 80–85% всех объемов бурения. На карьерах железнорудных и цветных металлов, представленных в основном крепкими породами, шарошечный способ занимает 90–95%, на угольных разрезах – около 60%.

На карьерах применяют буровые станки типа СБШ (станок буровой шарошечный),СБР (станок бурения резанием), СБУ (станок буровой ударно-вращательного действия) и комбинированные (СБУШ), рассчитанные на использование шарошечных, режущих, пневмоударных и других буровых инструментов.

Наиболее широко используются две базовые модели отечественных станков шарошечного бурения – СБШ-200 и СБШ-250 [4], которые проходят длительный этап эволюционного развития до сих пор. Станки этих двух групп изготавливаются рядом заводов в различных модификациях и отличаются принципом построения вращательно-подающих механизмов, определяющих их конструктивный облик и технологические возможности.

При оценке эффективности буровых станков для бурения взрывных скважин на карьерах необходимо особое внимание уделять конструктивным особенностям, режимам и условиям эксплуатации шарошечных долот [6].

Шарошечное долото является многодетальным механизмом, в котором используется принцип свободного вращения нескольких (обычно трех) шарошек на самостоятельных осях (опорах с подшипниками качения). ШД состоит из сваренных между собой секций, на цапфах лап которых вращаются смонтированные шарошки и являются, таким образом, неразборными конструкциями, вследствие чего при выходе из строя одной шарошки или ее опоры бракуется все долото.

Высокая эффективность шарошечного бурения в крепких породах объясняется большой площадью рабочей поверхности шарошечного долота и высокими контактными давлениями зубьев на породу [5]. Эти особенности конструкции обеспечивают значительный ресурс износостойкости шарошечного долота и возможность передавать на забой большие мощности и контактные нагрузки, превосходящие контактную прочность породы. Вместе с тем шарошечное бурение требует больших величин осевых нагрузок, мощности, массы станка и его стоимости.

Основные причины выхода из строя опор – проникновение породной мелочи через зазор между шарошкой и лапой в полость подшипников, что приводит к зашламовыванию опоры, повышенному износу подшипников, снижению стойкости опоры и ее заклиниванию[2], но главным недостатком шарошечных долот является слабая адаптация конкретной конструкции ШД к изменению свойств буримых пород, что вынуждает иметь много типов ШД, которые в условиях карьера, в отличии от глубокого бурения( на нефть и газ), заменять в процессе проходки мелкой скважины не целесообразно. При этом при бурении сложноструктурных уступов преимущества шарошечного способа могут теряться. Отсюда необходимость особых подходов к выбору рациональных конструкций ШД для карьеров, включающих использование зубчато-дисковых шарошек, режуще-шарошечных (РШИ) и других различных комбинаций. Однако эти новшества пока не нашли широкого промышленного применения.

При бурении сложноструктурных массивов горных пород, характеризующихся колебанием физико-механических свойств по глубине, часто возникают значительные ударные нагрузки и вибрация, результатом которых является увеличение циклических напряжений во всем буровом органе. При этом 80% случаев отказов приходится на разрушение опор качения шарошек буровых долот. Также в процессе бурения возникают различные осложнения, являющиеся следствием выхода из строя бурового инструмента[3]. При этом наиболее эффективное решение заключается в своевременном регулировании режимных параметров и сглаживании ударных нагрузок [7].

Для получения объективной информации о работе шарошечных долот в реальных условиях были проведены статистические исследования на примере Олимпиадинского ГОКа ЗАО "Полюс".

Основываясь на сведениях по эксплуатации шарошечных долот в 2014 г., в условиях карьеров Олимпиадинского ГОКа ЗАО "Полюс" были получены зависимости проходки шарошечных долот в зависимости от крепости горных пород (по шкале проф.Протодьяконова).

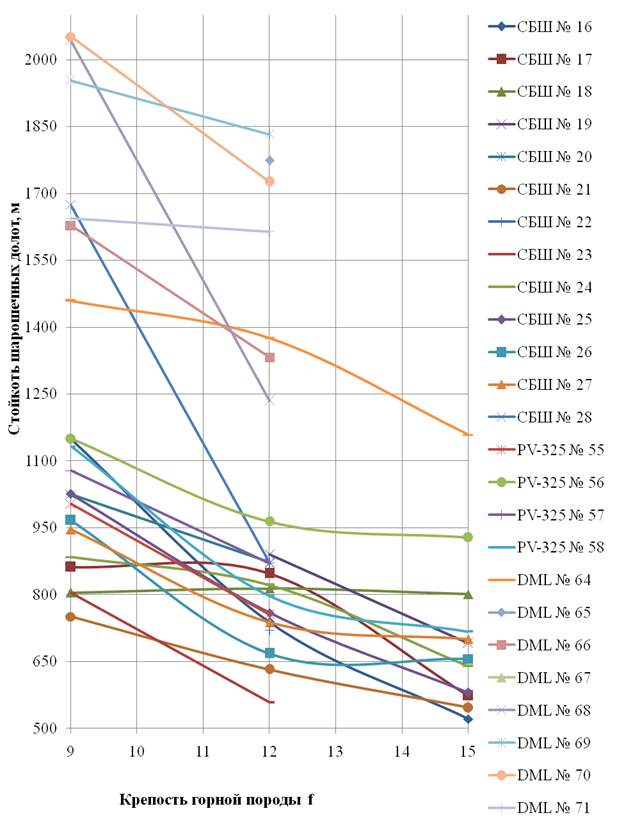

Проведенный анализ показал, что более легкий станок при формировании ударных нагрузок создает менее жесткую подачу рабочего органа. В результате этого снижается коэффициент ударных нагрузок и ударная реакция. Это может привести к увеличению стойкости долот, что отражено на рис. 1. Так, для бурения сложноструктурных массивов горных пород, в случае отсутствия адаптивных механизмов и адаптивной системы автоматизации бурения [1], рекомендуется применять более легкие станки.

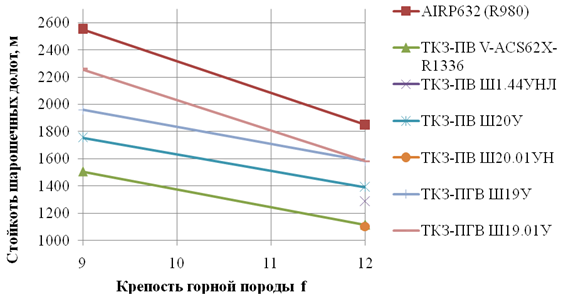

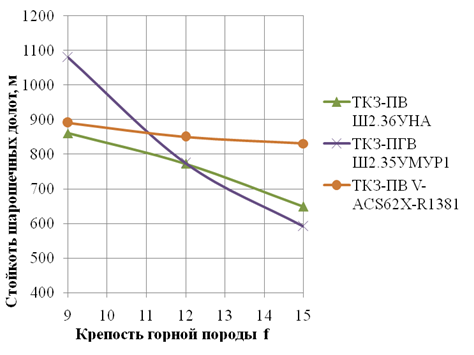

Кроме того, был проведен анализ проходки отдельных марок шарошечных долот диаметром 215,9 мм, производства заводов Белгородский, Волгабурмаш, Уралбурмаш (рис.2) и диаметром 244,5 мм, производства заводов Белгородский, Волгабурмаш, ГлуБур, Уралбурмаш (рис. 3).

Рис.1. Зависимости проходки шарошечных долот в зависимости

от крепости горных пород (по шкале проф. Протодьяконова) при бурении взрывных

скважин отдельными станками ГОКа

Рис.2. Зависимости проходки шарошечных долот от крепости горных пород (по шкале проф. Протодьяконова) при бурении взрывных скважин отдельными типами долот диаметром 215,9 мм

На рис. 2 видно, что при увеличении крепости горных пород стойкость шарошечных долот уменьшается. При этом наибольшую величину проходки имеют долота AIRP632(R980), ТКЗ-ПГВ Ш19.01У, а наименьшую ТКЗ-ПВ V-ACS62X-R1336 и ТКЗ-ПВ Ш20.01УН.

Рис.3. Зависимости проходки шарошечных долот от крепости горных пород (по шкале проф. Протодьяконова) при бурении взрывных скважин отдельными типами долот диаметром 244,5 мм

На рис. 3 видно, что наибольшую величину проходки имеют долота ТКЗ-ПГВ V-ACS62X-R1381, а наименьшую ТКЗ-ПГВ Ш2.35УМУР1.

В результате проведенных исследований определены зависимости проходки шарошечных долот в зависимости от крепости горных пород, при бурении отдельными станками ГОКа. Выявлены зависимости проходки шарошечных долот от крепости горных пород при бурении взрывных скважин отдельными типами долот различного диаметра. Полученные экспериментальные зависимости позволяют повысить эффективность шарошечного бурения путем рационализации выбора конкретных марок долот и режимных параметров в процессе бурения в заданных горнотехнических условиях.

Рецензенты:

Анушенков А.Н., д.т.н., профессор, профессор кафедры подземной разработки месторождений ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск;

Михайлов А.Г., д.т.н., профессор, ФГБУН Институт химии и химической технологии СО РАН, г. Красноярск.