В связи с этим производителями компонентов бурильной колонны приводится данные по оптимальному моменту для каждого типоразмера изделия. Однако, при практическом использовании бурильных труб отмечается недостаточность нормирования только одного параметра – момента свинчивания для контроля качества затяжки [5]. Другим параметром доступным для контроля во время свинчивания является угол поворота присоединяемой детали. Для его контроля уже выпускаются ключи с автоматизированным считыванием показателей[9],позволяющим контролировать качество соединения по взаимоотношениям усилия и угла поворота[3]. Так, в инструкциях по сборке труб ОАО «Трубная металлургическая компания» приводятся эталонные диаграммы «момент-угол поворота» и рекомендации по анализу процесса сборки по взаимному расположению характерных точек перегиба диаграммы[6].

Из-за различных факторов, влияющих на функциональную связь момента и угла затяжки, такие диаграммы позволяют использовать угол поворота только лишь для качественной оценки процесса свинчивания. Одним из таких факторов является точность изготовления. Отклонения параметров резьбы приводят к перераспределению напряжений в телах деталей, а также на их контактных поверхностях.

Целью данной работы является оценить степень влияния фактических параметров профиля резьбы на взаимосвязь момента и угла затяжки.В настоящее время при нарезании резьб резцами, состоящими из точно выполненных державок и полнопрофильных пластин, основными параметрами профиля, зависящими от наладки станка, являются шаг резьбы, конусность и диаметры. При этом для контроля изделий на предприятиях-изготовителях используются резьбовые калибры,не дающие возможность дифференцированного контроля.Одновременно с этим у потребителей встаёт вопрос о комплектовании бурильных колон, с надёжными резьбовыми соединениями.

Материалы и методы исследования

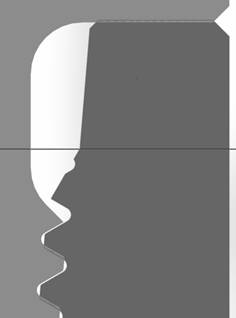

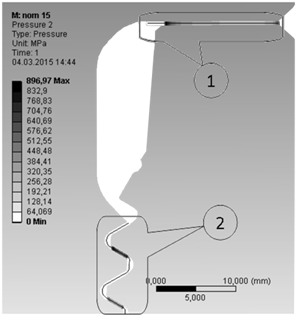

Для оценки зависимости момента затяжки от угла поворота с учётом отклонений параметров резьбы, в системе ANSYS была создана конечно-элементная модельрезьбового соединения. Плоская (осесимметричная) модель создана вырезанием из твёрдотельной CAD-модели ЗРС диаметрами 71х159 и резьбой З-122 [1], в которой был заранее задан угол поворота муфты относительно ниппеля(рис.1,а). Шаг сетки в зоне контакта был задан 0,333 мм, а общее количество элементов составило около 40000. Для учёта возможности возникновения в местах концентрации напряжений превышающих предел текучести, была задана билинейная с кинематическим упрочнением модель материала в соответствиимеханическими свойствами стали 40ХНМА.

Рис. 1. Натяг в геометрической модели после поворота муфты на 15 градусов (а) и контактные давления вызванные натягом (б)

В ходе расчёта ANSYSкомпенсирует натяг и вводит поверхности контакта во взаимодействие в результате чего возникают контактные давления(рис.1,б) эквивалентные силам трения, преодолеваемым во время затяжки резьбы.

При интегрировании давлений в точках расчёта сетки КЭ (вдоль контура зоны контакта с последующей экстраполяцией по всей поверхности резьбового соединения были получены силы затяжкивозникающие на торцах и в резьбовой части. Задаваясь средним коэффициентом трения резьбовых смазок μ = 0,1 и учитывая усилия потребные на подъём по винтовой линии были получены значения моментов свинчивания.

Для построения моделей выбирались несколько уровней отклонений конусности и шага (в скобках условное обозначение):

· номинальная конусность – нулевые отклонения (nom)

· середина поля допуска по ГОСТ Р 50864–96– конусность ниппеля больше, а муфты меньше (spd)

· конусность ниппеля минимальна, а муфты максимальна (ff)

· номинальный шаг (dP0)

· максимальный шаг муфты и минимальный ниппеля (dP+)

· минимальный шаг муфты и максимальный ниппеля (dP-)

Диаметры изделий подбирались с учётом компенсации отклонений, так чтобы момент начала затяжки и момент смыкания торцев максимально совпадали, т.е. отсутствовал положительный или отрицательный натяг в соединении (таким образом представленные зависимости отображают последний участок диаграммы «момент-угол»).

Результаты исследования и их обсуждение

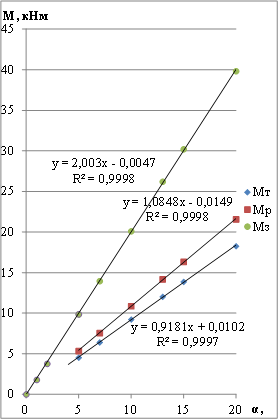

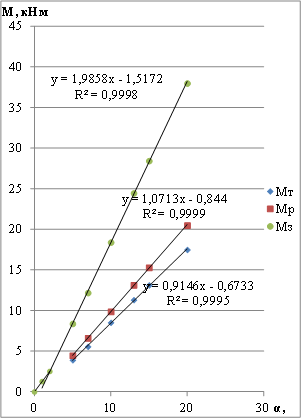

Было построено несколько комплектов моделей с различными углами закручивания для различных сочетаний отклонений. По результатам каждого опыта были рассчитаны значения моментов затяжки Мз и его составляющие: Мт – момент от сил трения между упорными торцами и Мр – момент потребный на преодоление сил трения в резьбе и на подъём по виткам резьбы.

а) б)

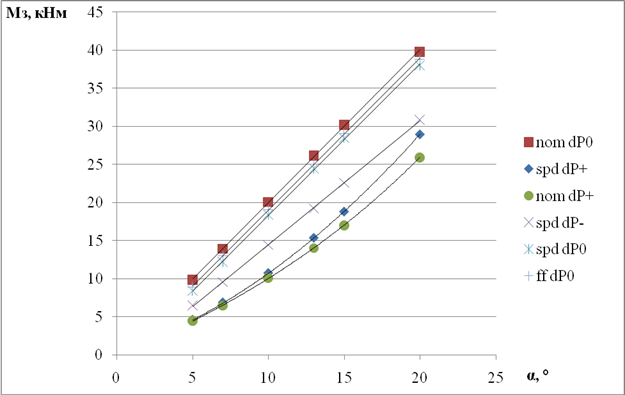

Рис. 2. Зависимости момента

затяжки и его составляющих от углаповорота:

а) – для номинальной резьбы и б) – для резьбы, выполненной по середине поля

допуска

График с зависимостями для номинальной резьбы (рис. 2.а) соответствует приводимой в литературе линейной зависимости [1].В то время как неполный начальный контакт, возникающий в других моделях, приводит к появлению точек перегибов (рис. 2.б), поэтому, для унификации, все аппроксимации проводились по точкам с углами поворота от 5° до 20°.

При сравнении графиков на рис. 3 наблюдается гораздо большее влияние отклонения шага, чем конусности. Графики конусности после стабилизации площади контакта выглядят параллельными прямыми с незначительным смещением.

Рис. 3. Зависимости момента затяжки угла поворота для различных сочетаний отклонений

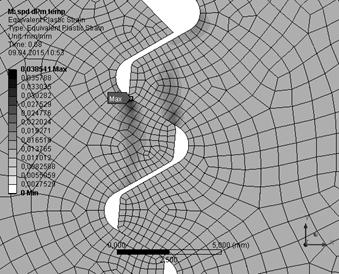

Введение погрешности шага по схеме «dP+»,в виду уменьшения площади контакта, сильно сместило графики и придало им параболический вид. Несимметричное поле допуска на конусность уменьшает зависимость от погрешности шага («spddP+»)и, соответственно, требуемый для затяжки угол поворота. При противоположных погрешностях шага их влияние на момент затяжки не столь велико («spddP-»), однако перезатяжка такого соединения и тем более экстремальное сочетание отклонений шага и конусности может привести к срезу резьбы – возникала пластическая деформация по всей толщине первого зуба модели ниппеля (рис. 4).

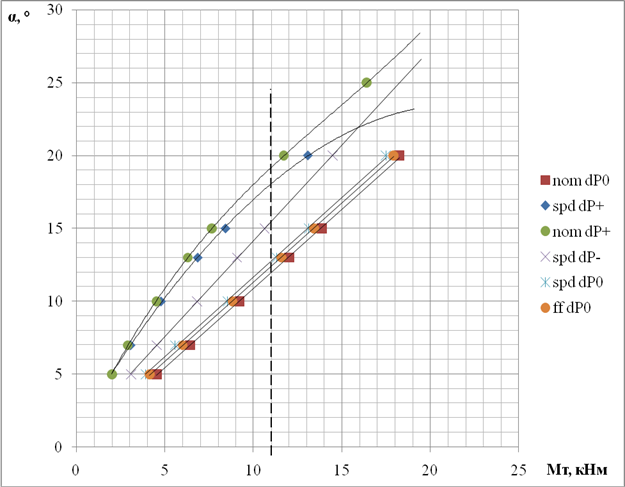

ОАО «Пермская компания нефтяного машиностроения», выпускающая УБТ данной конструкции из стали 40ХНМА, даёт для них рекомендацию по моменту свинчивания – 23,5 кНм [7]. Как видно из графика (рис. 2.а) этой величине момента будет соответствовать угол поворота ~ 13°. При этом развивается усилиезатяжки, обеспечивающее герметичность и не раскрытие стыка, соответствующее моменту трения на торцах Мт ≈ 11 кН∙м. Построим обратные зависимости требуемого угла поворота, от желаемого момента трения на торце.

Рис. 4. Пластические

деформации в модели «spddP-» при угле поворота 17°,

соответствующему моменту затяжки 25,9кН∙м

Рис. 5. Зависимости потребного угла поворота от желаемого момента трения на торце для различных сочетаний отклонений

Разброс требуемого угла поворота при идеальном значении шага составляет всего 12…13° (рис. 5), тогда как появление погрешности шага увеличивает верхнюю границу до 19°. Используя полученные зависимости, рассчитаем моменты затяжки потребные для обеспечения одинакового усилия затяжки, соответствующего моменту трения на торцах Мт = 11кНм (при условии стабильности свойств резьбовой смазки и качества контактируемых поверхностей).

Таблица

|

Схема отклонений |

nom dP0 |

spd dP0 |

ff dP0 |

nom dP+ |

spddP+ |

spddP- |

|

Угол поворота, ° |

11,97 |

11,28 |

12,42 |

19,23 |

18,05 |

15,48 |

|

Момент затяжки, кНм |

23,97 |

20,88 |

23,82 |

24,45 |

24,77 |

23,40 |

|

отклонение от номинала, % |

100,0% |

87,1% |

99,4% |

102,0% |

103,3% |

97,6% |

Данные таблицы показывают разброс значений момента затяжки в пределах ~ 3%, что значительно меньше разбросов значений углов поворота.

Выводы

Использование диаграммы Момент-угол при сборке буровой колонны может помочь оценить качество получаемого соединения. Наличие отклонений конусности, находящихся в пределах допуска, вряд ли возможно будет оценить на реальной диаграмме, учитывая влияние других, не рассмотренных в данной работе факторов. Наличие прогиба на участке диаграммы после момента смыкания говорит о сочетании деталей с разноимёнными отклонениями шага. Сильное изменение угла наклона последнего участка диаграммы может говорить как о применении смазки с другим коэффициентом трения, так и о наличии нежелательных сочетаний фактических шагов резб муфты и ниппеля и их конусностей.

В виду большого разброса значений углов поворота для соединений с близкими свойствами, данный параметр контроля процесса свинчивания может иметь лишь второстепенное значение.

Таким образом, используя полученные данные, потребители бурового инструмента могут повысить качество собираемых буровых колонн.

Рецензенты:Беленький В.Я., д.т.н., профессор,декан МТФ ПНИПУ, г. Пермь;

Коротаев А.Ю., д.т.н.,главный научный сотрудникООО «ВНИИБТ – Буровойинструмент», г. Пермь.