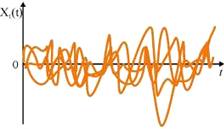

Электромагнитный линейный привод подачи [2; 7] сглаживает все гармоники ударной нагрузки длительностью более 0,01 с при прохождении долотом трещин и пограничных зон пород с разной крепостью. Процесс образования и наложения гармоник ударной нагрузки показан на рис. 1.

Рис. 1. Процесс образования и наложения гармоник ударной нагрузки в процессе бурения сложноструктурного массива шарошечными долотами

В случае применения в качестве адаптивного механизма подачи бурового станка линейного трехфазного электродвигателя с частотой напряжения сети 50 Гц гармоники ударной нагрузки длительностью более 0,01 с сглаживаются. При этом амплитуда сглаженной гармоники ударной нагрузки зависит от времени распространения импульса удара от места контакта зуба с породой до поверхности тел качения шарошки [6].

(1)

(1)

где l – путь, пройденный ударным импульсом, м;

E – модуль упругости материала, по которому распространяется ударный импульс, Па;

ρ – плотность материала, по которому распространяется ударный импульс, кг/м3.

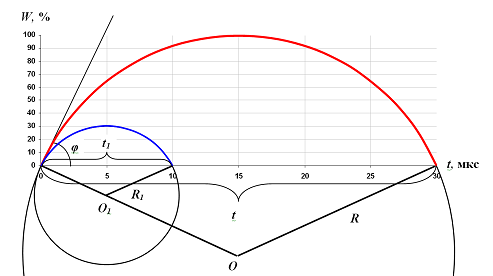

В связи с этим конструкция, материал шарошки, длина и материал зубьев непосредственно оказывают влияние на время распространения ударной волны. По результатам расчетов с применением выражения (1) для отечественных долот диаметром 244,5 мм с твердосплавными зубьями время распространения ударной волны приблизительно равняется 30 мкс (рис. 2). Для долота диаметром 244,5 мм с фрезерованными зубьями время распространения ударной волны увеличивается до 46 мкс.

В определенном масштабе форма ударной волны может быть представлена в виде сегмента окружности, как показано на рис. 2. Тогда по оси ординат может быть отложена относительная величина мощности W энергии, преобразуемой в механическую в данный момент времени. А интеграл мощности за период времени t равен относительной величине работы или энергии, которая преимущественно направлена на разрушение опор качения долота. Данная работа может быть представлена в виде площади фигуры, ограниченной дугой окружности с центром O, радиусом R и хордой t, лежащей на оси абсцисс.

Рис. 2. Процесс распространения ударной волны и сглаживание

при ее длительности более 0,01 с.

При осуществлении подачи рабочего органа на забой линейным асинхронным двигателем энергия поглощается электромагнитной связью, и ударная волна сглаживается в течение 10 мкс. Таким образом, энергия, преобразованная в механическую, показана на рис. 5 в виде площади фигуры, ограниченной дугой окружности с центром O1, радиусом R1 и хордой t1, лежащей на оси абсцисс. Угол φ, образованный касательной к дугам, исходящей из начала координат, и осью абсцисс, одинаковый для обоих описанных случаев, поскольку в начальный момент времени t = 0 мощность ударной волны зависит только от усилия, скорости подачи рабочего органа на забой и физико-механических характеристик горной породы. Отсюда выражение для относительной величины энергии ударной волны без адаптивного привода подачи рабочего органа:

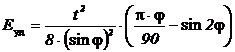

, (2)

, (2)

где Eуд – относительная величина энергии ударной волны при взаимодействии бурового инструмента с горной породой;

t – время распространения ударной волны без адаптивного привода, мкс.

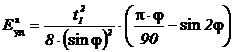

Выражение для относительной величины энергии ударной волны с подачей рабочего органа бурового станка адаптивным приводом:

, (3)

, (3)

где t1 – время распространения ударной волны с подачей рабочего органа бурового станка адаптивным приводом, мкс.

Таким образом, если пренебречь массой бурового става, при подаче рабочего органа адаптивным приводом максимально допустимое усилие подачи рабочего органа бурового станка определяется из допустимых нагрузок на тела качения шарошечных долот, а также отношения энергии ударной волны с подачей рабочего органа бурового станка адаптивным и неадаптивным приводом. С учетом величины напряжения в опорах шарошечных долот [1; 9] и выражений (2) и (3) допустимое максимальное усилие подачи при бурении массивов с различными физико-механическими характеристиками:

(4)

(4)

где [Pоса] – допустимое усилие подачи рабочего органа адаптивным вращательно-подающим механизмом.

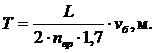

Частота вращения при бурении сложноструктурного массива горной породы с применением адаптивного привода может быть найдена из выражения:

. (5)

. (5)

Исходя из представленных выражений, ударная составляющая уменьшится. Напряжение в телах качения:

(6)

(6)

В случае применения адаптивного привода подачи и бурения трехшарошечным долотом с твердосплавными запрессованными зубьями максимально допустимое усилие подачи может быть увеличено на 30–35%. При бурении долотом с фрезерованными зубьями максимально допустимое усилие подачи может быть увеличено на 35–40% в связи с большим вылетом зуба и временем прохождения ударной волны. Приблизительно на такую же величину может быть увеличена техническая скорость бурения в случае применения адаптивного электрического привода по отношению к станкам, оснащенным жестким гидравлическим приводом подачи рабочего органа.

Стойкость трехшарошечных долот можно определить с помощью выражения

(7)

(7)

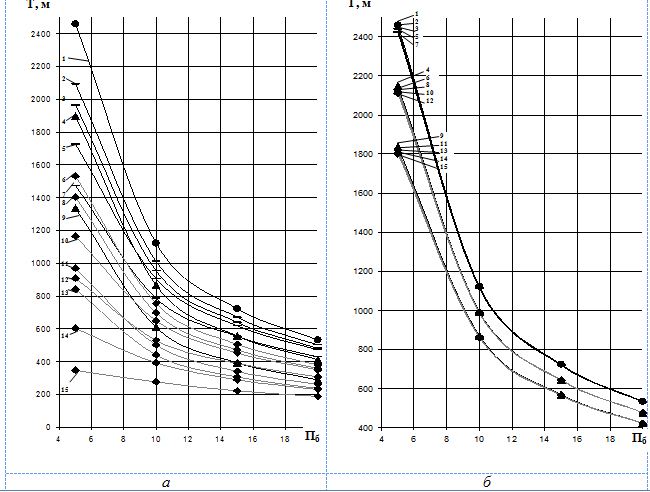

С учетом выражений (5) – (7) получены зависимости стойкости трехшарошечных долот в зависимости от показателя буримости, слоистости и трещиноватости (рис. 3).

Рис. 3. Стойкость буровых долот с твердосплавными зубьями в зависимости от значения показателя буримости [4]: а – кривые для жесткого (гидравлического) механизма подачи; б – кривые для адаптивного механизма подачи бурового станка

На рис. 6.5 маркером ● обозначена зависимость для однородной породы (кривая 1). Маркером ▬ обозначены зависимости для слоистых пород. Кривая 2 получена для следующих характеристик породы: количество слоев породы на один погонный метр скважины nсл = 10 м-1; средняя разница показателя буримости смежных слоев в массиве горной породы ΔПб = 2. Кривая 3 получена при nсл = 10 м-1, ΔПб = 4; кривая 5 – при nсл = 20 м-1, ΔПб = 2; кривая 7 – при nсл = 20 м-1, ΔПб = 4. Маркером ▲ обозначены зависимости для трещиноватых пород. Кривая 4 получена при количестве трещин на один погонный метр скважины nтр = 10 м-1; Кривая 9 – при nтр = 20 м-1. Маркером ♦ обозначены зависимости для массивов горных пород, которые характеризуются и слоистостью, и трещиноватостью. Кривая 6 построена при nтр = 10 м-1, nсл = 10 м-1 и ΔПб = 2; кривая 8 – при nтр = 10 м-1, nсл = 10 м-1 и ΔПб = 4; кривая 10 – при nтр = 10 м-1, nсл = 20 м-1 и ΔПб = 2; кривая 11 – при nтр = 20 м-1, nсл = 10 м-1 и ΔПб = 2; кривая 12 – при nтр = 10 м-1, nсл = 20 м-1 и ΔПб = 4; кривая 13 – при nтр = 20 м-1, nсл = 10 м-1 и ΔПб = 4; кривая 14 – при nтр = 20 м-1, nсл = 20 м-1 и ΔПб = 2; кривая 15 – при nтр = 20 м-1, nсл = 20 м-1 и ΔПб = 4.

Таким образом, при бурении горных массивов со средней трещиноватостью и слоистостью буровыми станками с адаптивным вращательно-подающим механизмом стойкость трехшарошечных долот увеличивается более чем в 2 раза. При бурении горных массивов с высокой слоистостью буровыми станками с адаптивным вращательно-подающим механизмом стойкость трехшарошечных долот увеличивается до 65%. При бурении горных массивов с высокой трещиноватостью буровыми станками с адаптивным вращательно-подающим механизмом стойкость трехшарошечных долот увеличивается более чем в 5 раз.

Выводы

1. Своевременное изменение режимных параметров (скорости подачи, осевого усилия) за счет адаптивного механизма подачи бурового става обеспечивает повышение скорости бурения на 30–40% без снижения стойкости долота.

2. При бурении массивов горных пород со средней трещиноватостью и слоистостью буровыми станками с адаптивным вращательно-подающим механизмом стойкость шарошечных долот можно увеличить до 2 раз, а при бурении массивов с высокой трещиноватостью и слоистостью – до 5 раз.

Рецензенты:

Гилев А.В., д.т.н., профессор, профессор кафедры горных машин и комплексов ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск;

Михайлов А.Г., д.т.н., профессор, ФГБУН «Институт химии и химической технологии» СО РАН (ИХХТ СО РАН), г. Красноярск.