Процесс контактирования поверхностей определяется геометрическими параметрами, в том числе шероховатостью, и в большинстве случаев шероховатость, как параметр качества поверхностного слоя детали, имеет первостепенное значение.

Важность исследования формирования шероховатости поверхности подтверждается большим количеством как зарубежных, так и отечественных работ [2, 4, 5, 8] и др.

Целью работы является разработка комплексного подхода к получению заданной шероховатости при лезвийной механической обработке.

Для достижения заданной цели рассмотрены следующие задачи: анализ факторов, влияющих на микрорельеф поверхности при механической обработке, способы контроля шероховатости и предложены способы управления ее величиной.

Материалы и методы исследования

Теоретическое исследование проводилось на основе общих закономерностей теории резания и технологии машиностроения, а также литературных источников по данной тематике.

Понятие шероховатости в государственном стандарте определяется как совокупность неровностей поверхности с относительно малыми шагами, выделенная, например, с помощью базовой длины [1].

На параметры шероховатости поверхностного слоя влияют множество факторов, которые можно условно разделить на две группы.

Значение параметров первой группы определяется на этапе проектирования технологического процесса производства детали. Теоретические зависимости влияния элементов данной группы хорошо изучены. Определяющим фактором являются характеристики режущего инструмента. К ним относятся материал поверхностного слоя или покрытия [5], качество поверхностного слоя, геометрические параметры режущей части. Немаловажную роль играют свойства обрабатываемой заготовки: механические характеристики, химический состав и структура материала. А также исходная характеристика жесткости, присущая всем элементам технологической системы: станок, приспособление, инструмент, заготовка (СПИЗ).

Вторая группа содержит параметры, изменяющиеся во времени: вследствие износа режущего инструмента, упруго-пластической деформаций заготовки в процессе резания, изменения места обработки и жесткости технологической системы. В процессе обработки меняются такие характеристики резца как: качество поверхностного слоя или покрытия, геометрия режущих кромок и как результат налипание и задир материала. Также варьируются свойства заготовки: жесткость вследствие снятия материала и перемещения режущего инструмента относительно места закрепления заготовки, эффекты релаксационного восстановления формы и наклепа. Деформация поверхности заготовки в процессе обработки и формирование поверхностей сложной формы (наклонных, ступенчатых, фасонных) ведет к изменению углов в плане. Ко второй группе также относятся и технологические параметры обработки: подача, скорость и глубина резания, а также условия подвода смазочно-охлаждающих технологических средств (СОТС).

Прямые методы позволяют определять значение параметра непосредственным измерением его величины. К прямым методам контроля шероховатости относятся: щуповые (профилометры и профилографы) и оптические (двойной и интерференционный микроскопы). Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Профилографы применяют для записи микропрофиля поверхности в виде профилограмм. Использование данного метода в реальных условиях производства невозможно по причине слишком большой скорости перемещения детали относительно неподвижных частей станка и вибрации. К тому же контролируемая поверхность сильно загрязнена СОТС и стружкой.

Действие двойного микроскопа основано на принципе светового сечения. Метод светового сечения заключается в том, что при освещении поверхности узким пучком лучей из правого осветительного тубуса, расположенного к поверхности под некоторым углом, световая полоска будет наблюдаться через левый микроскоп в виде ломаной линии. Эта ломаная световая полоска представляет собой след пересечения освещаемой поверхности плоскостью светового потока. Величина искривления может быть измерена окулярным микрометром микроскопа. На основании нескольких измерений высот отдельных гребешков по формуле может быть подсчитана шероховатость. В интерференционном микроскопе луч света, входящий в микроскоп, раздваивается. Часть проходит через исследуемый объект, а другая – мимо. В окулярной части оба луча соединяются и интерферируют, что позволяет увидеть исследуемую структуру, применимо только для анализа прозрачных материалов с низкой шероховатостью.

Для отслеживания параметров поверхностного слоя на этапе производства применяют косвенные методы контроля, так как прямые методы применять во время обработки крайне затруднительно.

Косвенные методы базируются на функциональной зависимости параметров шероховатости от значений различных контролируемых физических величин. К ним относятся: акустический контроль, вибрационный контроль [6], контроль термоЭДС [8] на естественных, полуисскуственных, искусственных термопарах, тепловизионный [7], контроль качества стружки, измерение моментов и сил резания [9], мощности резания [3] и др.

Акустический контроль заключается в регистрации колебаний ультразвукового диапазона частотой от 60 кГц до 30 МГц возникающих в технологической системе во время обработки. Вибрационный контроль отличается от акустического более низкой частотой волн менее 6 кГц. Виброакустический контроль занимает промежуточное положение между акустическим и вибрационным. Данные виды контроля позволяют сделать заключение о состоянии режущего инструмента и диагностировать процесс резания. Контроль термоЭДС на естественных, полуискусственных, искусственных термопарах позволяет косвенно судить о уровне температур в зоне резания и при известных режимах обработки, геометрии режущего инструмента, обрабатываемого материала по заранее определенным зависимостям определять скорость износа инструмента. Тепловизионный контроль позволяет определять распространение температур по поверхностям инструмента и обрабатываемой заготовки. По виду стружки и ее усадке можно судить о характере и стабильности процесса резания.

Авторы работы [2] указывают на многообразие факторов и выделяют основную причину формирования шероховатости – копирование геометрии резца, а также приводят математические зависимости высоты шероховатости от геометрии режущей кромки и величины подачи для различных форм обрабатываемых поверхностей.

В статье [8] предложен принцип формирования заданной шероховатости посредством оперативного управления на основе значений термоЭДС, снимаемых с естественной термопары, образованной обрабатываемой заготовкой и режущим инструментом.

В большинстве публикаций на данную тему рассматривается формирование шероховатости поверхности с точки зрения влияния одного фактора. Рассмотрение этого процесса как многофакторного весьма трудозатратно.

Результаты исследования и их обсуждение

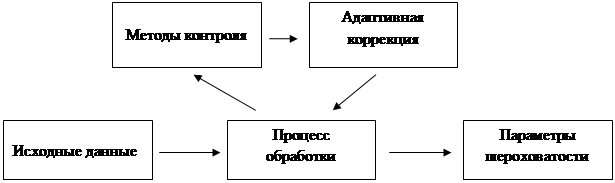

Предложенный в статье путь решения поставленной задачи состоит в разделении на два этапа: прогнозирование микрорельефа поверхности детали на основе исходных параметров, контроль и оперативное управление динамическими параметрами в процессе обработки на основании косвенных и прямых замеров (рисунок 1).

Рис. 1. Схема формирования заданной шероховатости

Решение первой части может лежать в плоскости систем автоматизированного проектирования (САПР) посредством создания и интегрирования модулей, применяемых для расчета предполагаемой шероховатости на этапе построения технологического процесса. Вторая часть может быть реализована посредством применения следящей системы станка с числовым программным управлением (ЧПУ), позволяющей оперативно корректировать параметры процесса обработки. Система управления получает изменяющийся во времени сигнал от датчика, позволяющий косвенно судить об отклонении номинальных параметров технологической системы, на основе которых происходит корректировка режимов резания. При этом математическая зависимость выводится и тарируется при предварительных экспериментальных работах. Необходимо обеспечить возможность передачи информации о расчетных значениях величин, по которым будет осуществляться контроль состояния технологической системы и как следствие формирование заданной шероховатости поверхности.

Выводы

Предложено разделение факторов, определяющих параметры шероховатости на две группы: факторы, формируемые на этапе технологической подготовки производства и факторы, возникающие на этапе обработки заготовки.

Для контроля изменения во времени параметров шероховатости в зависимости от динамических характеристик технологической системы рекомендуется применение следящих систем на базе станка с ЧПУ и обеспечение передачи информации о номинальном состоянии технологической системы от САПР к станку.

Предложено применение комплексного подхода получения заданной шероховатости поверхностей, заключающегося в первоначальном расчете параметров технологического процесса на основе исходных данных, передачи основных расчетных значений на станок и последующей корректировки их при обработке на основе полученной информации от следящей системы.

Рецензенты:Матыгуллина Е.В., д.т.н., проф., ПНИПУ, г. Пермь;

Щицын Ю.Д., д.т.н., проф., зав. каф. СПиТКМ, ПНИПУ, г. Пермь.