В металлургическом производстве эффективность работы цеха определяется не только объемом производимой продукции в единицу времени, но и целой совокупностью факторов: средней длительностью обработки единицы продукции в цехе в зависимости от типа маршрута единицы продукции, средней загрузкой агрегатов цеха, средней очередью единиц продукции перед обработкой на агрегатах цеха, числом переназначенных единиц продукции в единицу времени. При исследовании работы электросталеплавильного цеха (ЭСПЦ) анализировать перечисленные выше характеристики работы цеха удобно с использованием имитационной модели работы цеха. Применение технологии имитационного моделирования позволяет значительно снизить издержки на этапе различных реконструкций цеха, а также определить производственные мощности оборудования при различных условиях работы цеха [5]. Разработка имитационной модели логистических процессов ЭСПЦ, влияющих на эффективность работы цеха, представляется актуальной.

Рассмотрим разработку модели работы ЭСПЦ с помощью модуля создания моделей процессов предприятия (СМП) автоматизированной системы выпуска металлургической продукции (АС ВМП). АС ВМП представляет собой web-ориентированную систему, предназначенную для слежения, контроля, моделирования, анализа и совершенствования процессов выпуска металлургической продукции [1-4; 6-8].

Постановка задачи моделирования

Рассмотрим ЭСПЦ, состоящий из следующих агрегатов: одна электродуговая печь (ЭДП), один агрегат доводки стали (АДС), одна установка печь-ковш (УПК) и одна машина непрерывного литья заготовок (МНЛЗ). Обработка на ЭДП идет последовательно и непрерывно согласно порядковым номерам плавок. Всего при обработке на ЭДП плавка проходит 24 операции, при этом возможны 6 видов незапланированных операций (операций-простоев).

Плавка в ЭСПЦ проходит 4 разных маршрута в зависимости от назначения конечной единицы продукции. Условно обозначим данные маршруты буквами.

Маршрут «А» ЭДП-МНЛЗ. Процент плавок с маршрутом ЭДП-МНЛЗ составляет 25,3% от общего числа плавок. Время передвижения плавки между ЭДП и МНЛЗ составляет 4 минуты.

Маршрут «Б» ЭДП-УПК-МНЛЗ. Процент плавок с маршрутом ЭДП-УПК-МНЛЗ составляет 9,7% от общего числа плавок. Время передвижения плавки между ЭДП и УПК составляет 1 минуту. Далее плавка в среднем 4 минуты ожидает обработки на УПК. Затем в порядке очереди (согласно порядковым номерам плавок) плавка обрабатывается на УПК. Время передвижения плавки между УПК и МНЛЗ составляет 2 минуты. Далее плавка обрабатывается на МНЛЗ согласно своему порядковому номеру.

Маршрут «В» ЭДП-АДС-МНЛЗ. Процент плавок с маршрутом ЭДП-АДС-МНЛЗ составляет 38,8% от общего числа плавок. Время передвижения плавки между ЭДП и АДС составляет 2 минуты. Далее плавка в среднем 5 минут ожидает обработки на АДС. Затем в порядке очереди (согласно порядковым номерам плавок) плавка обрабатывается на АДС. Время передвижения плавки между АДС и МНЛЗ составляет 2 минуты. Далее плавка обрабатывается на МНЛЗ согласно своему порядковому номеру.

Маршрут «Д» ЭДП-УПК-АДС-МНЛЗ. Процент плавок с маршрутом ЭДП-УПК-АДС-МНЛЗ составляет 26,2% от общего числа плавок. Время передвижения плавки между ЭДП и УПК составляет 1 минуту. Далее плавка в среднем 4 минуты ожидает обработки на УПК. Затем в порядке очереди (согласно порядковым номерам плавок) плавка обрабатывается на УПК. Время передвижения плавки между УПК и АДС составляет 1 минуту. Далее плавка в среднем 5 минут ожидает обработки на АДС. Затем в порядке очереди плавка обрабатывается на АДС. Время передвижения плавки между АДС и МНЛЗ составляет 2 минуты. Далее плавка обрабатывается на МНЛЗ согласно своему порядковому номеру.

Обработка на УПК. Обработка идет согласно очереди на обработку, которая формируется исходя из порядковых номеров плавок. 1% плавок подвергается повторной обработке на УПК, при этом подобная плавка после первичной обработки на УПК встает в общую очередь плавок для обработки на УПК последней. 4,5% плавок после обработки на УПК переназначаются.

Обработка на АДС. Обработка идет согласно очереди на обработку, которая формируется исходя из порядковых номеров плавок. 1% плавок подвергается повторной обработке на АДС, при этом подобная плавка после первичной обработки на АДС встает в общую очередь плавок для обработки на АДС.

Разливка на МНЛЗ. Разливка идет согласно очереди на обработку, которая формируется исходя из порядковых номеров плавок. МНЛЗ работает непрерывно. Поскольку плавки на МНЛЗ обрабатываются последовательно согласно их порядковому номеру, то текущая плавка ждет обработки на МНЛЗ до тех пор, пока не будут разлиты все плавки.

Задание на оптимизацию процессов формулируется следующим образом: необходимо провести моделирование работы ЭСПЦ в течение 10 дней в режиме 24 часа в сутки. Найти наилучшие значения выходных характеристик работы цеха в зависимости от следующих входных условий:

I. Плавки подаются на обработку ЭДП вперемешку вне зависимости от маршрута прохождения (базовый эксперимент).

II. Плавки перед подачей на ЭДП группируются по 20 плавок с одинаковым маршрутом. Последовательность маршрутов: А-Б-В-Д.

III. Плавки перед подачей на ЭДП группируются по 20 плавок с одинаковым маршрутом. Последовательность маршрутов: Д-В-Б-А.

IV. Плавки перед подачей на ЭДП группируются по 20 плавок с одинаковым маршрутом. Последовательность маршрутов: В-А-Б-Д.

V. Плавки перед подачей на ЭДП группируются по 40 плавок с одинаковым маршрутом. Последовательность маршрутов: А-Б-В-Д.

VI. Плавки перед подачей на ЭДП группируются по 40 плавок с одинаковым маршрутом. Последовательность маршрутов: Д-В-Б-А.

VII. Плавки перед подачей на ЭДП группируются по 40 плавок с одинаковым маршрутом. Последовательность маршрутов: В-А-Б-Д.

Разработка имитационной модели работы ЭСПЦ

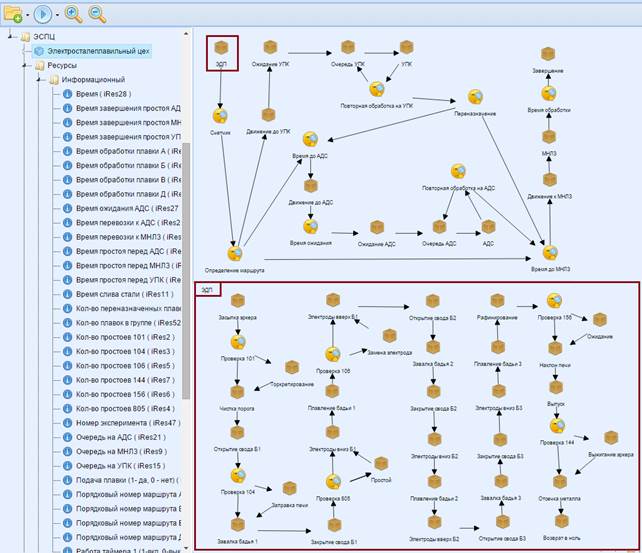

На рис. 1 (вверху) представлена структура модели работы ЭСПЦ в модуле СМП.

Рис. 1. Структура модели работы ЭСПЦ (вверху) и декомпозиция узла ЭДП (внизу).

Агенты в модели электросталеплавильного цеха используются для осуществления логики работы с заявками (плавками), определения маршрута, настройки эксперимента и создании вероятности наступления какого-либо события; операции в модели применяются для визуализации длительности работы элементов электросталеплавильного цеха, реализации очередей и подсчета параметров эксперимента. В модели электросталеплавильного цеха используется 1 тип заявки. Заявка z1 «Плавка» используется для описания логики работы электросталеплавильного цеха и для сбора данных по каждому устройству цеха. После прохождения установленного рабочего цикла заявка удаляется. Работу модели ЭСПЦ условно можно разделить на работу четырёх блоков: 1) блок описания работы ЭДП, включающий описание ЭДП и процесса выбора маршрута для плавки; 2) блок описания работы установки печь-ковш; 3) блок описания работы АДС; 4) блок описания работы МНЛЗ, включающий в себя процесс удаления заявок.

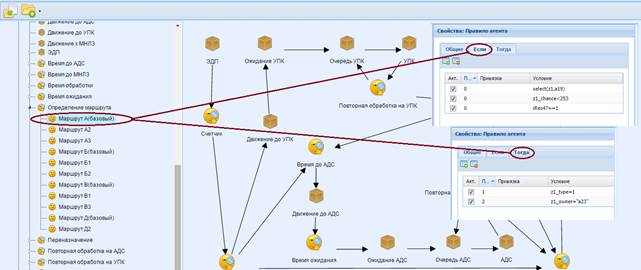

В данной модели при обработке на ЭДП плавка проходит 24 операции, при этом возможны 6 видов простоев. Выполнение данных операций в модели реализовано в декомпозиции узла ЭДП. На рисунке 1 (внизу) изображена структура декомпозиции данного узла. Агенты в приведенной выше структуре используются для определения возникновения простоя в зависимости от вероятности, а также для присвоения новой вероятности для последующего простоя. Распределение плавок по различным маршрутам осуществляется с помощью агента «Определение маршрута» (рис. 1, верхняя структура). Алгоритм распределения описывается с помощью продукционных правил «Если, … То» (рис. 2).

Рис. 2. Пример описания правила базы знаний агента «Определение маршрута».

Для проведения экспериментов был использован агент «Эксперименты», который, в зависимости от номера эксперимента, изменял необходимые настройки (количество плавок в группе и порядковый номер маршрута).

Анализ результатов проведения экспериментов

Рассмотрим проведение экспериментов с разработанной моделью ЭСПЦ в модуле оптимизации процессов предприятия (ОПП) АС ВМП. Дискрет времени моделирования был выбран 1 минута за такт, следовательно, для моделирования работы цеха в течение 10 дней в режиме 24 часа в сутки имитационный эксперимент проводился в течение 14400 тактов.

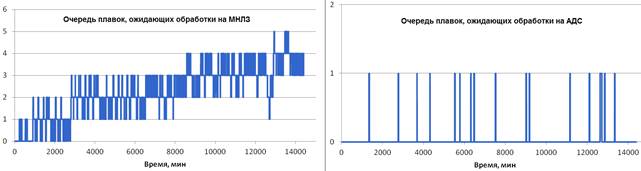

По окончании имитации модели с исходными данными был построен подробный отчёт в формате .csv, содержащий детальную информацию об изменении значений всех параметров модели с течением модельного времени. С помощью данного отчета были построены графики выполнения базового эксперимента, представленные на рис. 3.

Рис. 3. Результаты моделирования для базового эксперимента.

Как следует из анализа рис. 3, наиболее существенные очереди плавок возникают перед обработкой на МНЛЗ; очереди перед обработкой на АДС и УПК не превышают единицы.

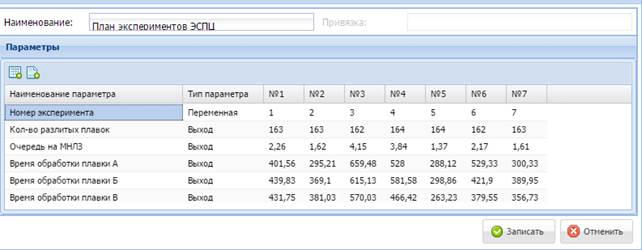

Для определения наиболее эффективного способа работы ЭСПЦ необходимо определить такой порядок подачи плавок, при котором количество разлитых плавок будет наибольшим и значения выходных характеристик работы цеха будут оптимальными. Для этого в модуле ОПП АС ВМП был построен и выполнен план экспериментов, заданный в постановке задачи (рис. 4). В качестве выходных характеристик работы цеха были выбраны следующие: количество разлитых плавок, средние времена ожидания плавкой обработки на МНЛЗ и на АДС, среднее значение очереди плавок перед МНЛЗ, среднее время обработки одной плавки в цехе в зависимости от типа маршрута плавки.

Рис. 4. Вид выполненного плана экспериментов в модуле ОПП АС ВМП.

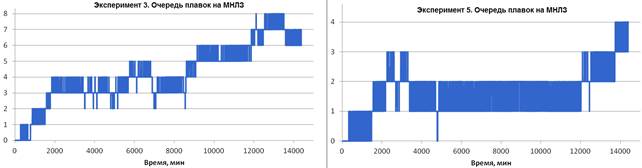

По результатам выполненных экспериментов был сделан следующий вывод: экспериментом с лучшим результатом является эксперимент под номером 5. В данном эксперименте количество разлитых плавок является одним из наибольших, кроме того, для данного эксперимента наблюдается снижение среднего времени обработки плавки в ЭСПЦ на 18-26% в зависимости от типа маршрута плавки. Снижение среднего времени обработки плавки обусловлено снижением для эксперимента № 5 среднего времени ожидания плавкой обработки на МНЛЗ за счет снижения очереди плавок перед МНЛЗ (рис. 5). Среднее время ожидания плавкой обработки на МНЛЗ для эксперимента № 5 не превышает 15 минут.

Рис. 5. Результаты моделирования для экспериментов № 3 и № 5.

Из вышесказанного можно сделать вывод о том, что наилучшая эффективность работы ЭСЦП достигается при группировке плавок перед подачей на ЭДП по 40 плавок с одинаковым маршрутом и при использовании следующей последовательности маршрутов плавок: ЭДП-МНЛЗ, ЭДП-УПК-МНЛЗ, ЭДП-АДС-МНЛЗ, ЭДП-УПК-АДС-МНЛЗ.

Заключение

В ходе анализа логистических процессов электросталеплавильного цеха была разработана имитационная модель работы ЭСПЦ с помощью модуля создания моделей процессов предприятия автоматизированной системы выпуска металлургической продукции.

Разработанная модель работы ЭСПЦ была применена для решения задачи оптимизации подачи плавок на обработку в цех в зависимости от типа маршрута передвижения плавок по цеху и числа сгруппированных плавок одного маршрута. В результате построения и выполнения в модуле оптимизации процессов предприятия АС ВМП плана экспериментов были получены следующие выводы. При использовании группировок плавок на входе ЭСПЦ уменьшается среднее время нахождения плавки в очереди перед МНЛЗ и соответственно среднее время обработки плавки в ЭСПЦ; остальные выходные показатели работы цеха меняются незначительно. По результатам анализа экспериментов с имитационной моделью ЭСПЦ были предложены следующие рекомендации: группировать плавки перед подачей на ЭДП по 40 плавок с одинаковым маршрутом при использовании следующей последовательности маршрутов плавок: ЭДП-МНЛЗ, ЭДП-УПК-МНЛЗ, ЭДП-АДС-МНЛЗ, ЭДП-УПК-АДС-МНЛЗ. Применение полученных результатов на практике позволит повысить производительность работы ЭСПЦ.

На основании проведенного исследования можно сделать вывод о том, что дальнейшая разработка имитационных моделей для металлургического производства с помощью АС ВМП представляется перспективной с точки зрения анализа и оптимизации логистических процессов предприятия.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.