Cовременные металлургические предприятия являются сложными организационно-техническими системами, которые состоят из большого числа параллельно работающих и взаимосвязанных между собой подсистем, охватывающих технологические, логистические и организационные процессы. Эффективность работы таких предприятий напрямую зависит от того, насколько слаженно и корректно взаимодействуют эти подсистемы друг с другом. Для того чтобы эффективно наладить (оптимизировать) это взаимодействие, необходимо приложить немало усилий, и полагаться на догадки и гипотезы человека в таких ситуациях не стоит. Следовательно, появляется потребность в использовании современных информационных технологий для того, чтобы решать логистические, технологические и организационные задачи в данной отрасли, а также анализировать альтернативные решения с помощью имитационного моделирования.

Для анализа дискретных производственных процессов, протекающих на металлургических предприятиях, целесообразно использовать модель мультиагентных процессов преобразования ресурсов (МППР) [1-4]. Актуальным является проведение анализа, моделирования и поиска эффективных решений по организации подсистем на металлургическом предприятии с использованием модели мультиагентных процессов преобразования ресурсов.

Постановка задачи

В данном исследовании была поставлена задача разработки модели совместной работы двух цехов горячей и холодной прокатки металлургического предприятия.

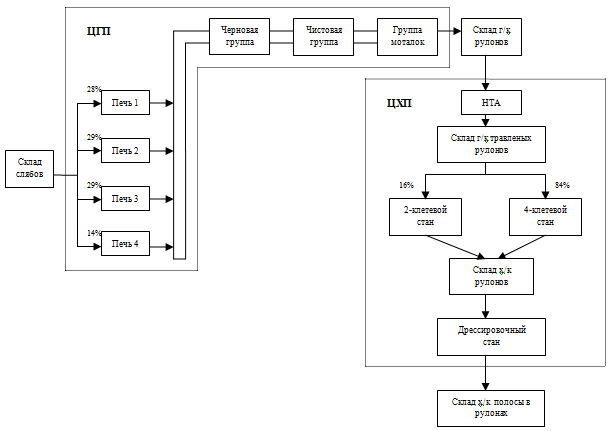

Цех горячей прокатки (ЦГП) включает в себя непрерывный широкополосный стан «2000» горячей прокатки (г.п.), предназначенный для производства горячекатаных полос из углеродистых и низколегированных марок сталей. В качестве исходной заготовки на стане 2000 используются непрерывнолитые слябы, поступающие со склада отлитых слябов из кислородно-конвертерного цеха. На выходе ЦГП формируются горячекатаные (г/к) рулоны, поступающие на склад г/к рулонов. В состав оборудования стана 2000 г.п. входят: участок нагревательных печей (включает 4 параллельные печи); черновая группа клетей; чистовая группа клетей; уборочная группа (группа моталок).

Цех холодного проката (ЦХП) включает в себя травильное отделение с непрерывно травильным агрегатом (НТА) и прокатный участок. В рамках работы прокатного участка ЦХП рассматривается работа четырехклетевого стана «2500», двухклетевого реверсивного стана и дрессировочного стана «2500» (ДС). В качестве исходной заготовки в ЦХП используются г/к рулоны, поступающие со склада г/к рулонов. При этом со склада г/к рулонов в ЦХП поступает 43% хранимой продукции, оставшаяся часть продукции со склада г/к рулонов вывозится в другие цеха каждый час партиями по 10 рулонов. На выходе ЦХП формируются холоднокатаные (х/к) полосы в рулонах, поступающие на склад. Также ЦХП имеет промежуточные склады, предназначенные для хранения единиц продукции между производимыми технологическими операциями: склад г/к травленых рулонов и склад х/к рулонов.

На рисунке 1 представлена схема движения единиц продукции по агрегатам цехов ЦГП и ЦХП.

Рис. 1. Схема движения единиц продукции по ЦГП и ЦХП

Необходимо определить ключевые параметры для наиболее оптимальной работы двух цехов на протяжении трех суток. Параметры, которые необходимо оценить:

1) минимальное количество слябов на складе «Склад слябов» (см. рис. 1) на начало моделирования, обеспечивающее непрерывную подачу слябов каждые 3 мин в нагревательные печи стана 2000 г.п. в течение всего времени моделирования;

2) количество объектов на складе «Склад х/к полосы в рулонах» на конец моделирования;

3) загрузку всех агрегатов в процентах на конец моделирования.

Для решения данной задачи был использован модуль создания моделей процессов (СМП) автоматизированной информационной системы моделирования процессов (АИС МОД) автоматизированной системы выпуска металлургической продукции (АС ВМП) [5-10].

Описание модели

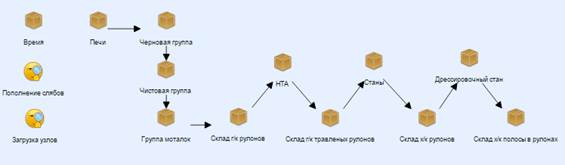

На рисунке 2 представлена структура имитационной модели работы двух цехов в модуле СМП АИС МОД.

Рис. 2. Структура модели совместной работы двух цехов

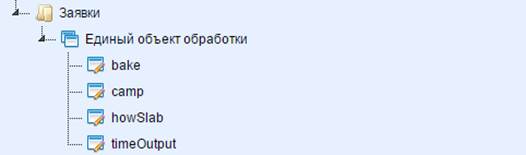

В данной модели используется одна заявка – «Единый объект обработки» (z1). Заявка представляет собой некий объект, который пользователь вводит для своих нужд, при этом он может определить ряд атрибутов у этой заявки и использовать их в модели. На рисунке 3 представлены атрибуты заявки «Единый объект обработки»: z1_bake — указывает, в какую из четырех печей пойдет партия слябов; z1_camp — указывает, на какой стан (2-клетевой или 4-клетевой) пойдет объект обработки в ЦХП; z1_howSlab — несет в себе информацию о том, сколько слябов пошло на данный объект обработки; z1_timeOutput — указывает, в какое время партия слябов выйдет из печи ЦГП.

Рис. 3. Атрибуты заявки «"Единый объект обработки» (z1)

Агент «Пополнение слябов» (см. рис 2) моделирует пополнение на складе слябов. Каждые 60 мин поступает партия слябов.

Рассмотрим работу ЦГП. Участок нагревательных печей реализован в узле «Печи», в нем обеспечиваются подготовка и забор партии слябов для одной из четырех печей: если на складе «Склад слябов» находится достаточное количество слябов, то агент создает экземпляр заявки z1 и устанавливает значения следующих атрибутов: z1_bake — определяет выбор печи; z1_howSlab — определяет, сколько слябов вошло в партию; z1_camp — задает выбор стана.

После установки атрибутов заявки направляются в соответствии со значением атрибута z1_bake в одну из четырех печей: устанавливается атрибут z1_timeOutput, вычитается требуемое количество слябов со склада «Склад слябов», увеличивается количество партий в печи, и заявка передается узлу «Обработка». Атрибут z1_timeOutput необходим для определения времени выхода объекта из печи. Выходом объекта из узла «Обработка» занимается агент «Выход». Когда наступает время, в которое объект должен выйти из печи, агент берет этот объект с узла «Обработка» и передает узлу «Черновая группа». Узлы «Черновая группа», «Чистовая группа», «Группа моталок» задерживают заявку на время обработки. Эти узлы работают последовательно.

После обработки в узле «Группа моталок» заявка поступает на склад «Склад г/к рулонов». При этом с данного склада в ЦХП поступает 43% хранимой продукции, оставшаяся часть продукции со склада вывозится в другие цеха каждый час партиями по 10 рулонов.

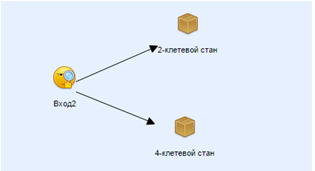

Рассмотрим работу ЦХП. После обработки в узле «НТА» заявка поступает в узел «Склад г/к травленых рулонов» (см. рис. 2). Далее с узла «Склад г/к травленых рулонов» заявки забирает узел «Станы». Декомпозиция узла «Станы» приведена на рисунке 4.

Рис. 4. Декомпозиция узла «Станы»

Агент «Вход2» обеспечивает забор заявки с узла «Склад г/к травленых рулонов» и в зависимости от значения атрибута заявки z1_camp передачу заявки узлам «2-клетевой стан» или «4-клетевой стан» в соответствии с заданными вероятностями. После обработки заявка передается на узел «Склад х/к рулонов».

Далее с узла «Склад х/к рулонов» заявки передаются в узел «Дрессировочный стан». Агент «Вход3» обеспечивает забор заявки с узла «Склад х/к рулонов» и передачу заявки на обработку узлу «Дрессировочный стан1». После обработки заявки в ЦХП она передается на узел «Склад х/к полосы в рулонах».

Результаты экспериментов

С целью определения оптимального значения минимального количества слябов на складе «Склад слябов» на начало моделирования, обеспечивающего непрерывную подачу слябов в печи стана 2000 г.п., был проведен ряд экспериментов на основе построенной имитационной модели. Для каждого эксперимента с целью исключения разброса значений выходных параметров были вычислены средние значения выходных параметров путем прогонки модели пять раз с одинаковыми входными условиями.

В качестве входного параметра модели был взят параметр «Количество объектов на складе «Склад слябов». В результате проведения экспериментов с моделью были получены следующие выходные параметры: выход модели; количество объектов на складе «Склад х/к полосы в рулонах; текущая загрузка агрегатов на конец моделирования; Тожидания — суммарное время ожидания пополнения склада слябов для загрузки слябов в нагревательные печи стана 2000 в минутах. Выход модели рассчитывается следующим образом:

Выход_модели=iRes2+ω∙Tожидания →min,

где iRes2 – количество объектов на складе «Склад слябов» на начало моделирования; ω – штрафной коэффициент, который взят равным 2. Такой подход связан с большим разбросом количества слябов, единовременно пополняющих склад слябов.

Результаты экспериментов представлены в таблице 1.

Таблица 1

Результаты экспериментов

|

№ Эксперимента |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Входной параметр |

Кол-во объектов на «Склад слябов» |

300 |

360 |

400 |

420 |

440 |

480 |

500 |

520 |

540 |

|

Выходные параметры |

Выход модели |

774 |

632 |

536 |

548 |

534 |

502 |

526 |

520 |

540 |

|

Кол-во объектов на «Склад х/к полосы в рулонах» |

556 |

549 |

558 |

557 |

565 |

569 |

560 |

567 |

566 |

|

|

Загрузка узла «Черновая группа», % |

62,93 |

64,61 |

65,68 |

65,86 |

65,95 |

66,53 |

66,50 |

66,67 |

66,67 |

|

|

Загрузка узла «Чистовая группа», % |

62,94 |

64,66 |

65,69 |

65,86 |

65,96 |

66,54 |

66,51 |

66,68 |

66,68 |

|

|

Загрузка узла «Группа моталок», % |

31,46 |

32,31 |

32,93 |

32,92 |

32,98 |

33,27 |

33,25 |

33,33 |

33,33 |

|

|

Загрузка узла «НТА», % |

96,31 |

94,94 |

96,63 |

96,44 |

97,31 |

98,64 |

97,17 |

98,59 |

98,18 |

|

|

Загрузка узла «4-клетевой стан», % |

92,13 |

92,30 |

92,12 |

92,66 |

93,37 |

94,81 |

93,18 |

94,11 |

93,88 |

|

|

Загрузка узла «ДС», % |

68,72 |

67,77 |

68,82 |

82,28 |

69,25 |

70,30 |

69,15 |

70,21 |

70,15 |

|

|

Tожидания, мин |

237 |

136 |

68 |

64 |

47 |

11 |

13 |

0 |

0 |

|

Как следует из анализа таблицы 1, значение параметра «Выход модели» уменьшается с увеличением числа слябов на складе «Склад слябов» на начало моделирования. Наилучшие значения параметра «Выхода модели» достигаются в экспериментах № 6 и № 8. Так как необходимо обеспечить непрерывную подачу слябов в печи, то эксперимент № 8 является более подходящим, поскольку у эксперимента № 8 Тожидания =0 мин, а у эксперимента № 6 Тожидания=11 мин. Остальные выходные параметры эксперимента № 8 имеют приемлемые значения.

Максимальная загрузка агрегатов ЦГП достигается в экспериментах № 8 и № 9, так как в данных экспериментах обеспечивается непрерывная подача слябов в нагревательные печи стана 2000 г.п. (Тожидания =0 мин).

Таким образом, можно сделать вывод, что эксперимент № 8 обеспечивает наилучшие значения выходных параметров имитационной модели работы цехов горячей и холодной прокатки: в данном эксперименте обеспечиваются непрерывная подача слябов в печи стана 2000 г.п. и высокая загрузка агрегатов ЦГП и ЦХП.

Заключение

На основе построенной имитационной мультиагентной модели были проведены эксперименты, направленные на определение оптимального значения входного параметра модели, а именно минимального количества слябов на складе «Склад слябов», необходимого для непрерывной подачи слябов каждые 3 мин в печи стана 2000 г.п. в течение 3 суток. В результате проведения серии экспериментов был получен следующий результат: необходимое количество слябов на складе «Склад слябов» на начало моделирования составляет 520 единиц.

Таким образом, в ходе работы была решена задача оптимизации совместной работы двух цехов горячего и холодного проката металлургического предприятия в модулях СМП и оптимизации процессов предприятия автоматизированной системы выпуска металлургической продукции.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.