В исследованиях [1, 2, 6, 10] установлено, что осевая нагрузка распределяется по венцам каждой шарошки весьма неравномерно. Однако по этим результатам можно определить лишь средние величины нагрузок, действующих на зубки венцов шарошек. А так как долговечность каждого зубка зависит от максимальной нагрузки, воспринимаемой именно этим зубком, то интересно выяснить, как же распределяется осевая нагрузка по отдельным зубкам всех венцов различных шарошек долота. С величинами нагрузок связана надежность различного оборудования [3, 4, 5]. Для шарошечных долот, имеющих фрезерованное вооружение, известны попытки оценить нагрузки, действующие на отдельные зубки [9]. Однако эти методы исследования весьма трудоемки и имеют ряд существенных недостатков, ограничивающих их применение. Для шарошечных долот с твердосплавным вооружением данные о нагрузке, воспринимаемой отдельными зубками реального долота, практически отсутствуют. Разработанная нами методика [2, 8] позволяет достаточно быстро и с высокой точностью определять величину максимального значения осевого усилия, действующего на каждый зубок каждого венца всех шарошек долота при переходе зубка через вертикальное положение. Так как шарошка при перекатывании по забою совершает сложное вращательное движение, автоматизировать процесс отметки положения отдельных зубков относительно измерительного сектора забоя не представляется возможным. Поэтому для обеспечения более продолжительного времени контакта каждого зубка с забоем, достаточного для фиксации его вертикального положения отметчиком на осциллограмме при визуальном наблюдении, была выбрана пониженная угловая скорость долота, равная 0,157 с-1, что, как следует из проведенных нами исследований [2], не приводит к существенной погрешности в измерении усилий.

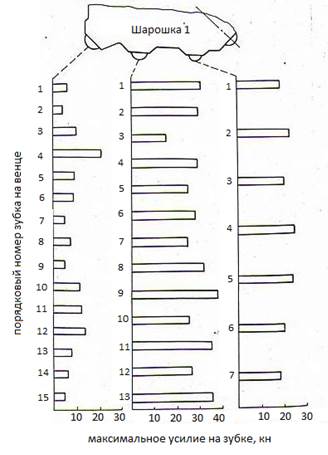

С этой целью у долота Ш2I5,9K-ПB, предназначенного для проведения исследований, были пронумерованы все зубки. На осциллограмме отмечали момент перехода через вертикальное положение каждого зубка периферийного венца каждой шарошки. Зная схему взаимного расположения зубков на различных венцах вдоль образующей шарошки и момент перехода через вертикальное положение зубков периферийного венца, несложно определить величину максимальной нагрузки, действующей на зубки средних и вершинных венцов. На рисунке 1 приведена диаграмма максимальной загруженности каждого зубка всех венцов первой шарошки в порядке их взаимного положения по образующим конусов шарошки. Осевая нагрузка на долото составляла 80 кН.

Рис. 1. Диаграмма максимальной загруженности каждого зубка первой шарошки долота III215,9К-ПВ (Р=80 кН, ![]() = 0,152 с-1)

= 0,152 с-1)

Из диаграммы видно, что осевая нагрузка, действующая на отдельные зубки, расположенные на одном венце, значительно различается. Так, например, на зубок № 4 периферийного венца действует осевое усилие в 22,1 кН, в то время как на соседний с ним зубок № 3 действует осевое усилие лишь 10,8 кН, т.е. в 2 раза меньше, чем на зубок № 4.

Для объяснения полученной картины загруженности отдельных зубков были замерены величины радиальных биений зубков относительно оси цапфы шарошки. За начало отсчета был принят уровень положения первого зубка на венце. Сопоставляя диаграмму загруженности отдельных зубков с результатами замера их радиальных биений, нетрудно убедиться, что неравномерность загруженности на венце в значительной мере можно объяснить разной величиной вылета зубков из тела шарошки (биением относительно оси вращения шарошки). Так, разница в уровнях положения рассмотренных выше зубков № 3 и № 4 составляет 0,51 мм, что и объясняет их различную загруженность.

Наибольшая величина осевого усилия действует на зубки среднего венца первой шарошки. Например, максимальная осевая нагрузка, действующая на зубок № 9 среднего венца первой шарошки, составляет 39,5 кН, что составляет почти 50% от общей осевой нагрузки на долото. Если предположить, что на долото Ш215,9К-ПВ будет действовать максимально допустимая для него нагрузка в 850 кН, то отдельные зубки могут воспринимать усилие до 120 кН, что может привести к их поломке от перегрузки.

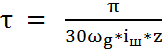

Известно, что на эффективность процесса разрушения породы шарошечным долотом, а также на долговечность вооружения долота оказывает влияние время взаимодействия отдельных зубков с породой. При чистом качении отдельного зубчатого венца по неразрушаемому забою с угловой скоростью ![]() время контакта каждого зубка с забоем может быть определено из выражения:

время контакта каждого зубка с забоем может быть определено из выражения:

![]() ; (1)

; (1)

Где z — число зубков на венце.

Применительно к венцу шарошки долота выражение (1) можно переписать в виде:

; (2)

; (2)

![]() — угловая скорость долота;

— угловая скорость долота;

![]() — передаточное отношение долота к шарошке.

— передаточное отношение долота к шарошке.

Полученные нами экспериментальные данные позволяют определить время взаимодействия с забоем практически каждого зубка каждой шарошки долота. По осциллограммам можно также определить передаточные отношения для всех шарошек. Так, например, для долота Ш215,9К-ПВ передаточные отношения для отдельных шарошек составили: i1=1,572; i2 = 1,590; i3 = 1,525.

Так как передаточные отношения различных шарошек отличаются незначительно, то наибольшее влияние на время взаимодействия зубков отдельных венцов с забоем будет оказывать число зубков на венце. На рисунке 2 приведена зависимость времени контакта зубков с забоем, рассчитанная по формуле (2) при iср.=1,56 и ![]() =0,157 с-1. Здесь же нанесены экспериментальные точки, полученные при испытании долот Ш215,9К-ПВ и Ш215,9ТКЗ-ЦВ-3 при тех же режимах.

=0,157 с-1. Здесь же нанесены экспериментальные точки, полученные при испытании долот Ш215,9К-ПВ и Ш215,9ТКЗ-ЦВ-3 при тех же режимах.

Рис. 2. Расчетная и экспериментальная зависимости времени взаимодействия одного зубка с забоем от числа зубков на венце

Существенное отличие фактического времени контакта отдельных зубков с забоем от расчетного наблюдается лишь при малом числе зубков, а при числе зубков больше 10 экспериментальные точки практически ложатся на расчетную кривую.

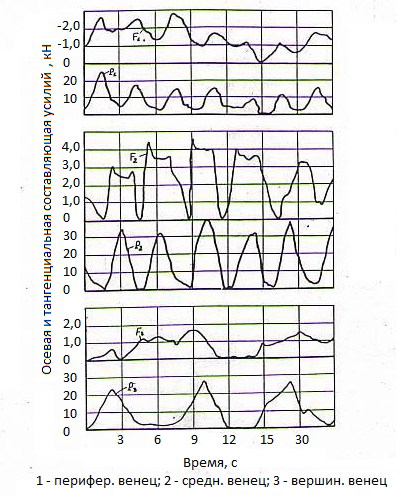

При перекатывании шарошек по забою изменяются не только осевые составляющие реакций взаимодействия зубков вооружения с забоем Pi, но и тангенциальные составляющие Fi , также оказывающие влияние на напряженное состояние материала зубков. В связи с этим представляет интерес установить характер изменения величины и направления тангенциальных составляющих усилий, действующих на зубки различных венцов шарошек долота, а также взаимосвязь между осевыми и тангенциальными составляющими реакций. На рисунке 3 приведены характерные графики изменения осевых Рi и тангенциальных Fi составляющих усилий для различных венцов первой шарошки долота Ш215,9К-ПВ, полученные при осевой нагрузке на долото Р=80 кН и угловой скорости долота ![]() = 0,152 с-1.

= 0,152 с-1.

Рис. 3. Изменение осевых Pi и тангенциальных Fi составляющих усилий, действующих на зубки первой шарошки долота III215,9К-ПВ (Р=80 кН, ![]() = 0,152 с-1)

= 0,152 с-1)

Изменение тангенциальных составляющих усилий для периферийного и особенно для вершинного венцов имеет менее стационарный характер, чем изменение осевых составляющих. Для средних венцов этот процесс более стационарный, и здесь более четко прослеживается взаимосвязь между осевыми и тангенциальными составляющими. Как следует из графиков, тангенциальные составляющие на отдельных венцах не меняют направление в процессе перекатывания венцов по забою. Тангенциальные составляющие, действующие на зубки периферийных венцов всех шарошек, имеют отрицательный знак, а на зубки средних и периферийных — положительный. Очевидно, это можно объяснить различным направлением проскальзывания венцов по забою, вызываемого несовершенством формы конусов шарошек исследуемых долот. В результате теоретического анализа взаимодействия зубков отдельного венца с гладким забоем в отсутствие проскальзывания установлено, что тангенциальная составляющая усилия, действующего на зубок, меняет знак при переходе зубка через вертикальное положение [9]. Но наши результаты не подтверждают этого предположения. Наоборот, в большинстве случаев в момент перехода зубка через вертикальное положение и осевая, и тангенциальная составляющие реакций взаимодействия зубка с забоем имеют максимальную величину. Для периферийных и вершинных венцов, имеющих наибольшее скольжение, пики усилий Pmax и Fmax не всегда совпадают, что можно объяснить негладкой поверхностью забоя. Величины тангенциальных составляющих достаточно малы по сравнению с осевыми составляющими. Отношение максимальной тангенциальной составляющей к соответствующей осевой составляющей у зубков первой шарошки изменяется от 0,03–0,06 для вершинных венцов до 0,08–0,12 для периферийных венцов, и очевидно, что влияние тангенциальных составляющих на долговечность твердосплавного вооружения исследуемых долот будет невелико. Однако для долот, имеющих больший вылет зубков из тела шарошек и большую глубину внедрения зубков в породу за один акт взаимодействия, это влияние может быть весьма значительным.

Приведенная методика и результаты исследования распределения осевой нагрузки и крутящего момента по отдельным зубкам шарошек долота могут быть использованы для оптимизации конструкции долот на стадии их проектирования.

Рецензенты:

Долгушин В.В., д.т.н., профессор, директор Института промышленных технологий и инжиниринга ФГБОУ ВПО «Тюменский Государственный нефтегазовый университет», г. Тюмень;

Пирогов С.П., д.т.н., профессор кафедры «Прикладная механика» ФГБОУ ВПО «Тюменский Государственный нефтегазовый университет», г. Тюмень.