Доводка – технологическая операция окончательной обработки поверхностей прецизионных деталей с получением необходимой точности геометрических размеров, а также требуемой шероховатости без значительного нагрева детали и деформации поверхностного слоя [1].

Процесс съема металла с деталей при обработке осуществляется при взаимной притирке детали и инструмента с промежуточным слоем, состоящим из абразивных зерен и химически активных элементов [2]

При доводке возможна обработка большого спектра материалов, со своими физико-механическими свойствами, исходя из которых, выбирается оборудование, инструмент и режимы. Так как большинство плоскодоводочных станков оборудованы различными нагружающими устройствами, по-своему влияющими на процесс, то выбор оптимального способа нагружения является актуальной задачей.

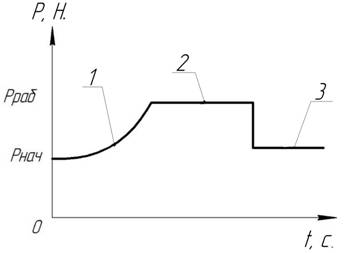

По причине того, что в начальный момент времени обработки поверхностей деталей действительная контактирующая площадь Aкон, м², меньше номинальной площади детали Аном, м², то давление создаваемое в контакте инструмент-деталь значительно больше расчётного номинального. Это влечет за собой сколы и трещины у хрупких деталей, появление глубоких рисок и заусенец. Во избежание этого, как правило, рабочее давление прикладывается по 3 стадиям [3] (рис. 1):

Рис. 1. График нагружения

1) Предварительная нагрузка – необходима для снятия заусенцев, больших неровностей, устранение рисок и выколок, предотвращение поломки заготовок из хрупких материалов и деформации нежестких деталей. Причина установления нагрузки меньше рабочей – наличие высоких начальных давлений из-за малой площади контакта детали с поверхностью притира.

2) Рабочая нагрузка – устанавливается, когда площадь детали близка к номинальной. В процессе данной стадии снимается основной припуск на обработку.

3) Выхаживание – режим с небольшим давлением. Так как площадь уже близка к номинальной и нельзя допустить, чтобы сформировавшийся слой деформировался, нагрузку понижают да такого значения, чтобы получить требуемые качества поверхности.

Необходимое усилие на притираемые детали создается механическими или гидравлическими, пневматическими прижимными устройствами. Иногда такая нагрузка создается с помощью грузов или электромагнитных устройств.

Цель работы: провести анализ прижимных устройств, отличающихся принципом действия, и выявить их недостатки и преимущества при обработке различных материалов.

Механические прижимные устройства. Как правило, основным силовым элементом

данных устройств является пружина с линейным рабочим участком изменения

нагрузки

![]() , где λ - изменение деформации, м,

зависит от прилагаемой силы Р, Н.

, где λ - изменение деформации, м,

зависит от прилагаемой силы Р, Н.

В двухдисковых плоскодоводочных станках фирмы «Tsugami» при притирке плоскопараллельных поверхностей деталей, изменение давления осуществляется путем бесступенчатого регулирования величины деформации пружины. Основной недостаток данных устройств – невозможность получения рабочих нагрузок, меньших суммарного веса притира и шпинделя, так как отсутствует механизм уравновешивающий вес верхнего притира.

В нагружающем устройстве двухдискового станка 2U8 фирмы «Peter Woltes» с приводом вращения верхнего притира рабочее давление регулируется с помощью разгрузочного устройства, позволяющего уменьшать рабочее давление инструмента на поверхность заготовки, возникающее под действием силы тяжести. Сила прижима изменяется от 0 до 1600 Н.

Данные устройства нагружения не позволяют осуществить точное бесступенчатое регулирование силы прижима. Жесткое соединение торцов пружины со шпинделем приводит к возникновению осевых моментов, скручивающих пружину. Вследствие изменения угла подъема винтовой линии витков при изменении ее длины влечет за собой не линейный закон изменения нагрузки. Что приводит к передаче в контакт деталь-инструмент нагрузки, не совпадающей по величине с заданной и возникновению трещин, сколов и других механических повреждений.

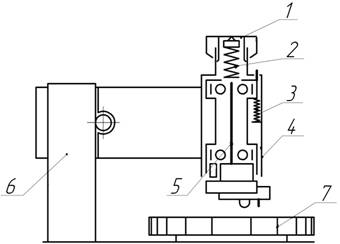

Прижимные устройства пружинного типа с двумя пружинами применяют в однодисковых станках 3А806, 3808, Растр 220, Растр 350 [4, 6] (рис. 2) и двухдисковых станках 3Б814, 3Е814. Такие нагружающие механизмы позволяют получить рабочий диапазон усилия от 0 до 1000 Н, расширить диапазон бесступенчатого регулирования и обеспечить плавность изменения силы нагружения. Одна пружина служит для компенсации силы тяжести прижимного диска и его шпинделя, а вторая создает необходимое рабочее давление.

Рис. 2. Кинематическая схема нагружающего устройства

плоскодоводочного станка «Растр 220»

1 –регулировочное устройство; 2 – нагружающая пружина;

3 – уравновешивающая пружина; 4 – корпус; 5 – шпиндель; 6 – консоль;7 – притир

Однако вследствие нелинейной зависимости λ - осадки пружины, мм, от силы нагружения Р, Н, не обеспечивается стабильность нагружения заготовок за время снятия припуска на обработку в процессе доводки. Поэтому для получения высокоточных деталей и обработки хрупких заготовок, данные прижимы не могут быть применены.

Гидравлические, пневматические прижимные устройства. Пневматические прижимные устройства обладают большим быстродействием, чем механические. Применяются в станках отечественного производства 3806Л, 3807В, 3809, а также зарубежных FL-8, FL-12, 4R-70 – 3R 500/200, «Lapmaster 24-36-48-56».

Такие устройства нагружения позволяют добиться плавного изменения нагрузки, а так же работы на предельных давлениях, величина которых зависит от числа пневмоцилиндров.

Основной недостаток пневматических прижимных устройств без демпфирующих элементов состоит в том, что неудовлетворительная динамическая характеристика: возбуждение затухающих колебаний при изменении давления, может отрицательно сказаться на качестве обрабатываемых поверхностей деталей.

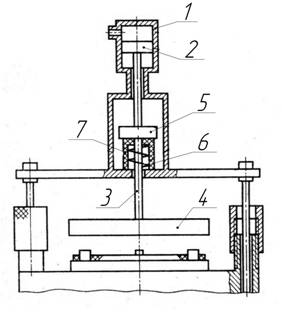

Применение демпфирующих элементов в пневматических нагружающих устройствах (рис. 3) помогает добиться снижения динамичности возмущающих воздействий притира через абразивную прослойку на заготовку, что повышает параметры качества обработки.

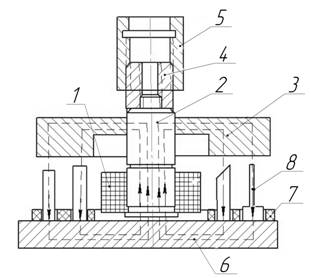

Рис. 3. Пневмомеханическое устройство нагружения притира с демпфирующим элементом для двухдисковых станков.

1 – пневмоцилиндр; 2 – поршень; 3 – шпиндель; 4 – притир;

5 – регулировочная гайка; 6 – пружина; 7 – эластичный элемент

Гидравлические прижимные устройства получили наибольшее распространение в тяжелых вертикально-доводочных станках высокой точности, из-за наличия широкого диапазона бесступенчатого регулирования нагрузки, при обработке деталей из различных материалов.

Недостатком данных устройств является то, что из-за невозможности создания малых усилий, затруднена обработка хрупких деталей.

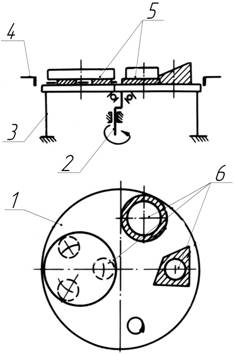

Усилие, создаваемое с помощью грузов. Сила прижима в данных прижимных устройствах нагружения, создается непосредственно через добавление грузов на шпиндель станка или на сами детали. Давление образуется из суммарной силы тяжести: шпинделя, кассеты с деталями и грузов. Такой способ нагружения используется в инерционных доводочных станках. Промышленные образцы данной группы плоскодоводочного оборудования (рис. 4) разработаны на кафедре «Станки и инструменты» ПНИПУ (станки модели ИДП, станки типа «Циклон»).

Рис. 4. Станок для инерционной доводки

1 – притир; 2 – кривошип; 3 – упругие стержни; 4 – корпус станка; 5 – груза; 6 – детали

Основной недостаток таких устройств – отсутствие бесступенчатого регулирования прижима, что влечет за собой невозможность обрабатывать детали на нагрузках, не превышающих их собственного веса, а так же на критических давлениях. Также добавление груза влечет за собой резкий скачёк давления, оказываемого деталью на притир через абразивную прослойку, вследствие чего возможно появление рисок, трещин, нарушение поверхностного слоя детали.

Электромагнитные прижимные устройства. Прижим деталей к доводочной плите осуществляется с помощью магнитного устройства, содержащей кольцевой магнит с сердечником, подвижно соединенным с ферромагнитным диском [5] (рис. 5).

Рис. 5. Электромагнитное устройство для прижима деталей к доводочной плите.

1 – катушка; 2 – сердечник; 3 – магнитопроводящий диск; 4 – немагнитная втулка;

5 – стойка; 6 – плита; 7 – сепаратор с деталями; 8 – детали

Отличительные черты данного типа нагружающих устройств состоят в том, что из-за отсутствия механического взаимодействия между магнитопроводом и обрабатываемыми деталями обеспечивается прижим деталей с различной формой необрабатываемых поверхностей и равномерное распределение усилия по всей контактирующей площади деталей, имеющих разброс параметров по высоте. Это существенно повышает качество обработки. Изменением напряжения питания катушки можно регулировать усилие прижима, что увеличивает производительность процесса доводки.

К недостаткам относится то, что прижимные устройства этого типа не позволяют достичь оптимальных параметров нагружения деталей при притирке. Так как давление в зоне обработки устанавливается в диапазоне от 0 до 200 Н, что в несколько раз ниже требуемого значения рациональных режимов обработки. Также использование электромагнитных устройств совершенно исключает возможность нагружения деталей, не обладающих магнитной проницаемостью (деталей выполненных из немагнитных материалов).

Выводы

В ходе анализа вышеперечисленных прижимных устройств установлено, что:

1) При выборе механического прижимного устройства, не могут обрабатываться хрупкие материалы, а так же высокоточные деталей в виду малой чувствительности устройства к изменению усилия прижима. Пневматические, гидравлические прижимы, имея большой диапазон регулирования нагрузок, позволяют обрабатывать детали с широким спектром механических свойств. Однако при работе на малых давлениях хрупкие детали, не обладающие достаточной жесткостью, подвергаются механическим повреждениям. Нагружение грузами мало предпочтительно, так как не позволяет бесступенчато изменять силу прижима деталей, что снижает параметры качества и производительности обработки. Электромагнитные устройства ограничены магнитопроводимостью материала, а также не позволяют добиться достаточного усилия прижима при обработке деталей с высокой твёрдостью.

2) С увеличением хрупкости материала, необходимо выбирать прижимные устройства с повышенной точностью воссоздания закона изменения нагрузки. Так как колебания усилия прижима от заданного приводят к скачкам давления в контакте инструмент деталь и вызывают механические повреждения детали.

Рецензенты:Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., проф., каф. МТиКМ ПНИПУ, г. Пермь.