Основнымитрудностямипри осаждении алмазных покрытий на твердосплавных материалахявляется наличие в них металлического кобальта. Кобальт, являющийся связкой в твердом сплаве, а также катализатором перехода алмаз – графит, отрицательно влияет на адгезионную прочность между алмазным покрытием и твердосплавной подложкой [2]. Существующие методы по уменьшению содержания кобальта в поверхностном слое карбиданаправлены на термическое[10], химическое[6]воздействия или создание адгезионных подслоев[4]. Последние два метода при определенных условиях воздействия можно объединить в один, например травление поверхности с последующим химическим осаждением подслоя.Рассмотренкаталитический эффект использования меди при осаждении алмазной пленки на твердый сплав с использованием медного прекурсора [3], а также медного подслоя [9].При этом отмечено, что высокая концентрация меди затрудняет процессы зарождения алмазной пленки.

Цель проведенной работы – изучение влияния предварительной подготовки твердосплавной подложки в слабых растворах CuSO4на формирование алмазных пленок.

Материалы и методы исследования

Перед осаждением алмазной пленки поверхность тестовых образцов из твердого сплава Extramet марки EMT 100 (94% WC, 6% Co) подвергалась механической и химической обработке. Тестовые образцы были отшлифованы и отполированы с использованием алмазных паст. Для удаления загрязнений с поверхности образцов произведена операция очистки в ацетоне с использованием ультразвуковой ванны.

Для создания шероховатости, а также увеличения адгезии алмазной пленки к твердому сплаву за счет механического зацепления поверхность образцов обрабатывали в смеси Мураками (10 г KOH : 10 г K3Fe(CN)6 : 100 мл H2O2) в течение 15 минут.

Для вытравливания с поверхности тестовых образцов кобальтовой связки, а также осаждения меди образцы подвергались химической обработке в 1, 2, 3%-ныхрастворах CuSO4 при температурах +25 °С и -2 °С, со временем воздействия 5 минут. Для равномерного воздействия на поверхность обработка производилась в ультразвуковой ванне. Затемобразцы высушивали в потоке горячего воздуха и помещали в камеру микроволнового CVD-реактора AX 5200S-ECR (SEKI TECNOTRON).

Осаждение алмазной пленки проводили в CVD-реакторе при технологических параметрах: давление газовой смеси H2:CH4 в камере реактора 25 Торр (3.3•104 Па), концентрация метана в общем объеме газовой смеси - 1%, температура нагрева пластин в процессе осаждения была 800 °С, СВЧ-мощность 500 W. Продолжительность процесса осаждения 4 часа.

Определение процентного химического состава поверхности в процессе травления и химического осаждения меди осуществлялось с помощью рентгенофлуоресцентного анализа на приборе EDX-800HS. Фазовый состав полученной алмазной пленки исследовали методом Рамановской спектроскопии на многофункциональном спектрометре комбинационного рассеяния света SENTERRA (Bruker) при длине волны излучающего лазера 532 нм. Микроструктуру алмазных пленок изучали методом сканирующей электронной микроскопии (СЭМ) на аналитическом автоэмиссионном растровом электронном микроскопе Mira3 Tescan.

Результаты исследования и их обсуждение

При обработке поверхности тестовых образцов в растворах CuSO4происходило осаждение меди из раствора. Согласно ряду электрохимической активности металлов, данная реакция связана с окислением кобальта в поверхностном слое, а затем - его дальнейшее растворение. В результате обменной реакции (1) концентрация кобальта на поверхности снижается [9].

Cu + Co(metal) à*Cu(metal) + Co(1)

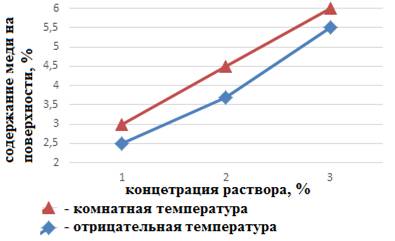

Рис.1.Процентное содержание меди на поверхности по результатам рентгенофлуоресцентного анализа при обработке в растворе CuSO4

Так, на графике(рис.1) видно, что с увеличением концентрации раствора CuSO4 процент осажденной меди на поверхность увеличивается, при этом температура раствора влияет на скорость осаждения.Скорость реакции начинает снижаться после образования диффузионного барьера на границе Cu/Co. Учитывая, что кобальт располагается только по границам зерен карбида вольфрама, сформировать сплошное медное покрытие малой толщины на поверхности реакцией обмена крайне затруднительно [9]. Для сохранения постоянной шероховатости осажденные медные кристаллы должны быть небольших размеров.Малый размер медных кристаллитов в процессе осаждения достигается за счет снижения скорости реакции обмена путем понижения температуры раствора.

а

б

в

г

д

е

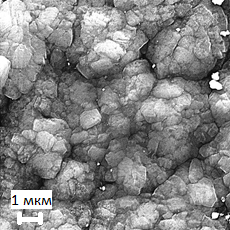

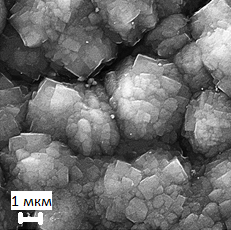

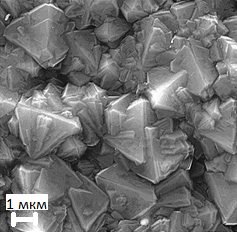

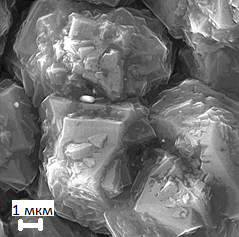

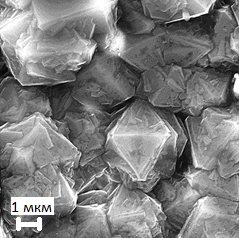

Рис.2.СЭМ-изображения алмазной пленки в зависимости от вариации исходной обработки в растворе CuSO4: а, в, д – комнатная температура, концентрация 1-3%; б, г, е –отрицательная температура, концентрация 1-3%

На рисунке 2 представлены СЭМ-изображения полученных алмазных пленок в зависимости от предварительной обработки в медных растворах. На всех образцах сформирована сплошная алмазная пленка, но с разной структурой. При обработке в растворе CuSO4 с 1%-ной концентрацией алмазная пленка имеет глобулярную структуру (рис. 2а) с размером глобулы 7 мкм. С понижением температуры раствора на глобулярной структуре начинается процесс огрубления строения глобул с образованием разветвлённой системы входящих углов по границам полусфер (рис. 2б). Появление граней {100} является следствием кристаллизации алмазных слоев в условиях частичной или полной потери морфологической устойчивости. Размер глобул при этом составляет порядка 4 мкм.

С увеличением концентрации раствора до 2% глобулярная структура пленки не идентифицируется. Изменяется форма кристаллов в пленке. Если обработка осуществлялась при комнатной температуре, то алмазный кристалл имеетоктаэдрическую форму с преобладающим направлением роста по грани <100> (рис. 2в), при пониженной температуре обработки алмазный кристалл преимущественно растет в направлении <111> и имеет форму куба (рис. 2г). На гранях начинается процесс вторичной нуклеации. При обработке в 3%-ной концентрации раствора CuSO4 структура пленки сохраняется, как и при 2%-ной концентрации, только она становится более выраженной. При этом начинается процесс многократного двойникования граней.

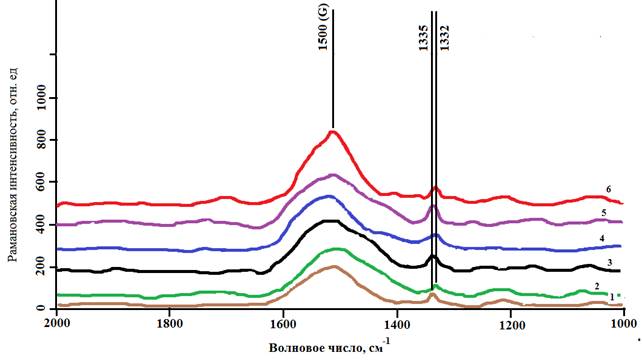

Рис.3. Спектроскопия комбинационного рассеяния света полученных пленок: 1, 3, 5 – обработка при комнатной температуре, изменение концентрации 1-3% соответственно; 2, 4, 6 – обработка при отрицательной температуре, изменение концентрации 1-3%

На рисунке 3 приведены спектры комбинационного рассеяния света (КРС) алмазных пленок на тестовых образцах. На всех спектрах присутствует пик в окрестности 1333 см-1, связанный с монокристаллическим алмазом, что является подтверждением формирования алмазной фазы пленки [8]. При этом для серии образцов, обработанных в растворе при комнатной температуре, пик сдвигается в направлении увеличения волнового числа (1335 см-1), а для отрицательной температуры - в сторону уменьшения волнового числа (1332 см-1). Так как положение пика зависит от кристаллической структуры алмазной пленки, то смещение в разные направления подтверждает преимущественный рост алмазного кристалла по двум направлениям.

В спектре КРС алмазных пленок могут быть пики как алмазной, так и не алмазной компоненты. Не алмазные включения дают характерные особенности в спектре КРС, к которым относится линия G – широкая полоса при волновых числах 1500-1550 см-1, проявляющаяся в случае аморфного sp2-углерода [7; 8]. Кристаллическое качество алмазных пленок обычно оценивают по соотношению интегральных интенсивностей алмазной линии (1333 см-1) и линии G (1500 см-1): I1333/I1500[5; 7]. Так, для серии образцов, обработанных при комнатной температуре раствора, данное соотношение уменьшается 0,27 – 0,23 – 0,14, а для отрицательной температуры 0,18 – 0,16 – 0,09. Таким образом, содержание алмазной фазы больше в образцах, где обработка была при пониженной температуре.

Выводы

Концентрация раствора оказывает влияние на форму и размер алмазного кристалла в пленке. При 1%-ной концентрации раствора CuSO4 алмазная пленка имеет глобулярную структуру, при этом для отрицательных температур начинается процесс огрубления строения глобул. С повышением концентрации раствора изменяется форма алмазного кристалла: с глобулярной на октаэдрическую или кубическую.

Температура раствора влияет на преимущественный рост алмазного кристалла по одному из кристаллографических направлений. При отрицательных температурах алмазный кристалл преимущественно растет в направлении <111>, а при комнатных рост осуществляется в направлении <100>.

В КР-спектре алмазный пик образцов,обработанных при комнатной температуре, сдвинут всторону увеличения волнового числа (1335 см-1), а для отрицательных температур - в противоположную сторону и приближен к значению 1332 см-1, что связано с лучшей окристаллизацией алмазной структуры, что подтверждает и отношение интегральных интенсивностей I1333/I1500.

Ханов А.М., д.т.н., профессор, зав. кафедрой «Материалы, технологии и конструирование машин» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь;

Порозова С.Е., д.т.н., профессор кафедры «Материалы, технологии и конструирование машин» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.