Все вышеперечисленные потери, кроме последнего вида, являются явными, то есть они хорошо видны в ходе наблюдения за хозяйственной деятельностью предприятия. В попытке снизить эти потери было написано множество книг, созданы различные методики, в частности система «Шесть Сигм» [1]. Однако, на наш взгляд, очень важным является последний и скрытый вид потерь: от неоптимального использования оборудования. Такие потери неочевидны и часто уходят от взгляда наблюдателя. Предпосылкой к возникновению потерь данного вида является, например, производство одной и той же продукции на разном оборудовании. Нерациональное распределение нагрузки на разное оборудование приводит в итоге к потерям [2; 3; 5-9]. Создание модели управления и переназначения нагрузок на производственные линии позволит автоматически использовать оптимальное распределение нагрузок, что сведёт к минимуму данный вид потерь.

Сформулируем модель оптимизации нагрузки на оборудование для случая использования в производстве нескольких видов оборудования одного и того же назначения, но отличающихся экономическими характеристиками.

Оборудование характеризуется производственными затратами f0 и производительностью x (объёмом производства в единицу времени). Таким образом, задача об оптимальном уровне работы оборудования сводится к минимизации функции производственных издержек f0(x) (1). Решение данной задачи определяет оптимальную отдачу (xi) от работы всех N единиц оборудования при заданной нагрузке M:

, (1)

, (1)

где f0i(xi) - затраты на производство продукции в объеме xi на i-м оборудовании.

Также необходимо добавить условия распределения нагрузки по видам оборудования, характеризующие диапазон производственных возможностей каждого вида:

xmini ≤ xi ≤ xmaxi , (2)

где xmini - минимальный уровень нагрузки на i-е оборудование;

xmaxi - максимально возможный уровень производства на i-м оборудовании.

Добавим условие на общий вид нагрузки:

(3)

(3)

При формализации задачи, были приняты следующие допущения.

- Функция затрат на единицу оборудования определена, и известны для каждого вида оборудования минимальный xmini и максимальный xmaxi объёмы выпуска продукции.

- Функции отдачи - выпуклые вверх функции.

Решить поставленную оптимизационную задачу можно методом безусловной оптимизации, сначала построив функцию Лагранжа [4; 10] для задачи (1), (3):

Приравняем к нулю частную производную функции Лагранжа L по xi:

(5)

(5)

и найдем xi*, обеспечивающие выполнение условия:

но при этом необязательно - условия (2).

Для учета условия (2) можно использовать следующий алгоритм последовательного назначения нагрузок на оборудование.

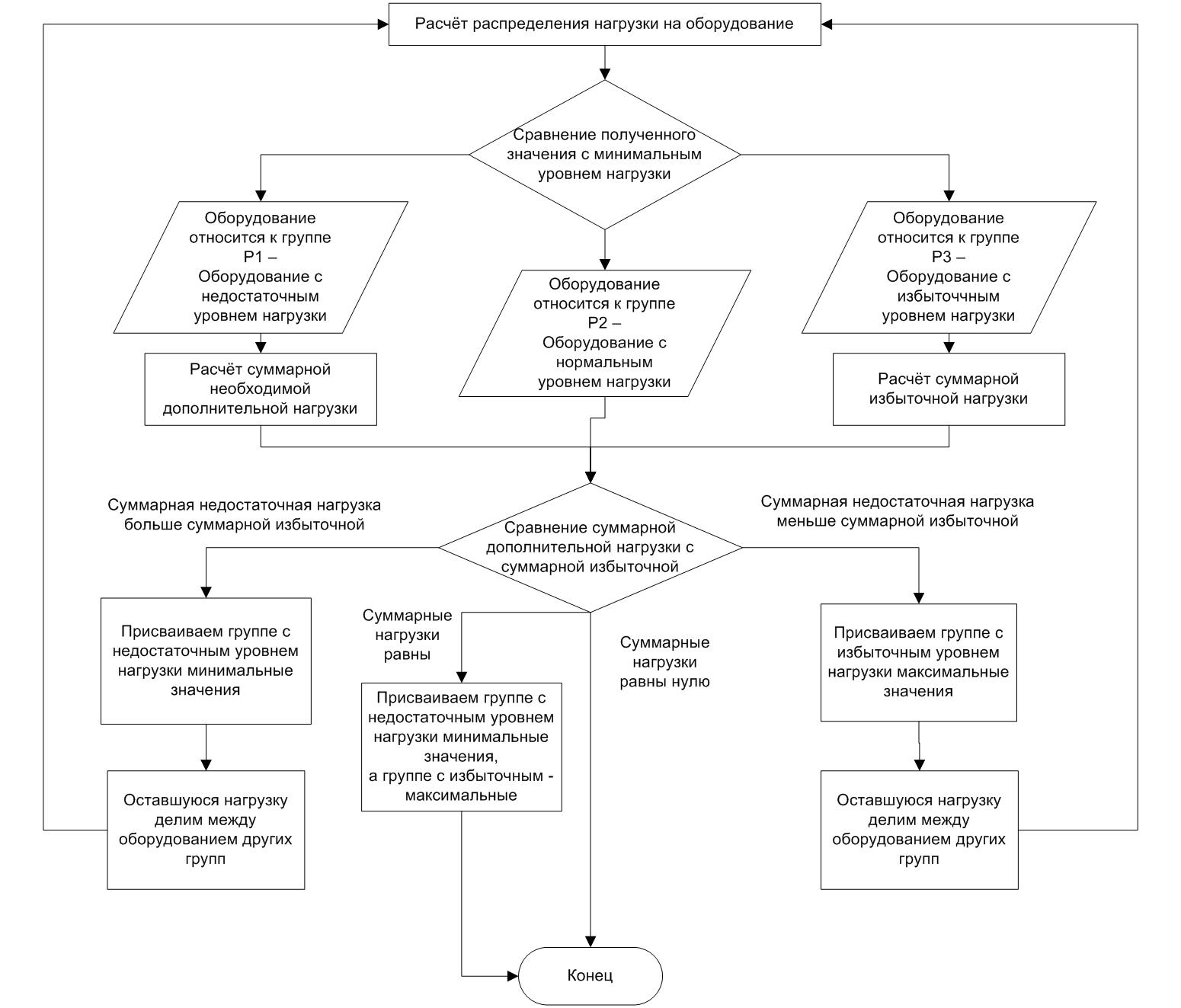

Схематично действие алгоритма отображено на рис. 1. Алгоритм можно разделить на 3 блока.

- В первую очередь, рассчитывается оптимальный уровень нагрузки на оборудование путем решения системы уравнений (5). Полученное решение необязательно удовлетворяет условиям (2).

- Далее полученное значение оптимального уровня нагрузки сравнивается с минимальным и максимальным уровнем для каждого вида оборудования, в результате чего определяется, работает ли оборудование ниже своих возможностей или оно перегружено.

- На следующем шаге сравниваются суммарные значения недостаточной и избыточной нагрузки по всем видам оборудования и идёт перераспределение нагрузки, после чего алгоритм возвращается в начало и продолжает работу.

Рис. 1. Схема действия алгоритма.

Рассмотрим задачу о распределении нагрузки на оборудование на конкретном примере. За длительный период есть информация об объёмах производства по каждому из четырёх видов оборудования (x1, x2, x3, x4) и соответствующие им производственные издержки (y1, y2, y3, y4). Для каждого вида оборудования известны минимальные и максимальные уровни нагрузки:

140≤ xi ≤ 280;

160≤ xi ≤ 330;

120≤ xi ≤ 280;

340≤ xi ≤ 480.

Общий объем производства равен

На рис. 2 представлены соответствующие точки графика зависимости затрат от объёма производства для первого типа оборудования.

Рис. 2. Зависимость производственных издержек от объёма производства на оборудовании первого типа.

Для решения задачи оптимального распределения нагрузки на все типы оборудования необходимо выявить функции затрат как зависимость издержек от производительности оборудования y(x). Для этого, опираясь на начальные данные, необходимо найти такой полином, отклонение линии которого от исходных значений будет минимальным. Визуально оценив расположение точек, можно предположить, что искомая функция квадратичная, т.е. имеет вид параболы, с коэффициентом a1>0:

y1 = a1 x12 + b1 x1 + c1 .

В решении этой задачи мы воспользуемся методом наименьших квадратов, согласно которому коэффициенты a, b и c полинома определяются так, чтобы сумма квадратов разностей значений у, получаемых экспериментально, и значений функции полинома была бы наименьшей. В результате получены функции затрат для всех видов оборудования:

y1=0,00007540x2-0,03769059x+6,43979909;

y2=0,00003855x2-0,00758533x+1,48945332;

y3=0,00007851x2-0,03480051x+5,15051480;

y4=0,00011108x2-0,04756966x+6,27916755.

Записываем функцию Лагранжа, и в результате ее дифференцирования получаем систему из пяти уравнений с пятью неизвестными. Решаем эту систему методом обратной матрицы в MS Excel 2010 и получаем:

x1 = 318,690481; x2 =-232,856868; x3 =-287,660454; x4 =-260,792197.

Итак, мы получили оптимальные уровни нагрузки на четыре типа оборудования, однако не учитывали ограничения на их максимальные и минимальные значения. Для этого воспользуемся алгоритмом, представленным на рис. 1.

В результате за три цикла работы алгоритма были найдены оптимальные уровни нагрузки для всех четырёх типов оборудования: x1 = 280; x2 = 205,682641; x3 = 274,317359; x4 = 340. Суммарные затраты при этом составили 7,8163 млн руб.

Теперь рассчитаем значения суммарных затрат при равномерной нагрузке:

х1 = х2 = х3 = х4 = 1100,4 = 275. Суммарные производственные издержки в этом случае составят 8,4440 млн руб.

Таким образом, предпринятая оптимизация обеспечила возможное сокращение потерь за счет лучшего распределения нагрузки на оборудование в объеме 0,6277 млн руб., или 7,4% от производственных издержек при равномерном по видам оборудования распределении нагрузок.

Рецензенты:

- Соболева И.В., д.э.н., доцент, заведующая сектором, Учреждение Российской академии наук Институт экономики РАН, г. Москва.

- Гусев А.А., д.э.н., зав. лабораторией Института проблем рынка РАН, г. Москва.

Работа получена 20.10.2011