Применение имитационного моделирования характеризуется такими преимуществами, как возможность формирования и сравнения альтернатив при выборе решения, адекватность описания, возможность воспроизведения сложных производственных процессов на модели, комплексность и системность подхода. В этом отношении исследование технико-технологических подсистем промышленных предприятий методом имитационного моделирования имеет аналогию с натурным экспериментом с той разницей, что вычислительный эксперимент проводится с использованием ЭВМ, которая автоматизирует процесс моделирования и обеспечивает необходимое количество испытаний в более короткий срок. Вместе с тем компьютерные методы расчета, моделирования и проектирования все больше опираются на системный подход, сущность которого заключается в переходе от анализа отдельных объектов и исследования простых связей между ними к изучению сложных образований, объединенных общей целью.

Исходя из выше изложенного, основная идея работы заключается в определении принципов построения объектов моделирования и установлении закономерностей их системного функционирования как целостного процесса многооперационной обработки исходного материала на основе получения и реализации вероятностных имитационных моделей стеклотарного производства.

Состав исходной технической информации при формализации и имитационном моделировании технологических процессов изготовления стеклотары включает: характеристику рассматриваемого стеклотарного производства; плановый годовой объем выпускаемой продукции и технологию ее производства, определяющую свойства сырья и вырабатываемой продукции, последовательность и режимы работы используемого оборудования; данные о номенклатуре и количестве имеющегося в наличии оборудования, его основные эксплуатационные параметры; структуру затрат машинного времени, статистические закономерности распределения случайных величин протекания основных и вспомогательных процессов, статистические данные о технических и технологических отказах.

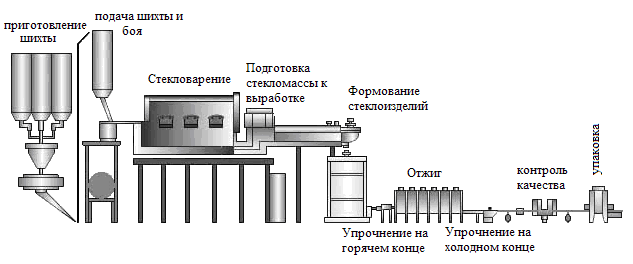

Процесс изготовления стеклянной тары - достаточно сложный непрерывный стохастический процесс [4], схема которого представлена на рисунке 1.

Рисунок 1. Схема стеклотарного производства.

Декомпозиция технологических процессов в системе изготовления стеклотары позволила выделить на уровне структурных элементов ряд технико-технологических подсистем: Т1 - «Загрузка шихты и стеклобоя в стекловаренные печи», Т2 - «Стекловарение», Т3 - «Выработка стеклоизделий», Т4 - «Отжиг», Т5 - «Сортировка», Т6 - «Упаковка стеклоизделий». Каждая подсистема при этом соответствует технологическим процессам, выполняемым определенным видом и типом оборудования. Дальнейшая декомпозиция технико-технологических подсистем позволяет выделить подсистемы низшего уровня, а также наиболее важные технологические операции, выполняемые стеклообрабатывающим оборудованием в рамках этих подсистем. Так, подсистема Т1 включает подсистемы низшего уровня: Т1.1 - подача стеклобоя в расходный бункер, Т1.2 - подача шихты и стеклобоя в бункер загрузчиков шихты, Т1.3 - подача смеси в загрузочные карманы печей; а подсистема Т4 включает подсистемы низшего уровня: Т4.1 - перегрузка стеклоизделий в печь отжига, Т4.2 - отжиг стеклоизделий, Т4.3 - транспортирование стеклоизделий в рабочем туннеле печи.

При этом процесс функционирования подсистем представляется в виде последовательно связанных графов, вершинами которых являются технологические состояния станочного оборудования [3]. В соответствии с формальными процедурами описания сложных систем разработаны математические и имитационные модели технико-технологических подсистем в виде совокупности соотношений логических условий и полученных на этой основе моделирующих алгоритмов, определяющих их реальное функционирование [2]. Синтез математических моделей подсистем позволил построить обобщенную модель функционирования механизированной линии, которая интерпретируется системой логических уравнений, описывающих условия перехода одной технико-технологической подсистемы в другую:

Исходя из выше изложенного, модель функционирования механизированной линии стеклотарного производства примет вид:

где Nпсб(t), Nпшсб(t), Nпс(t) - случайная функция соответственно количества поданного стеклобоя в расходный бункер, шихты и стеклобоя - в бункер загрузчиков шихты, смеси - в загрузочные карманы печей; Nс(t), Nф(t), Nп(t), Nо(t), Nти(t), Nкк(t), Nнп(t) - случайная функция соответственно количества полученной стекломассы, формованных изделий; изделий, перегруженных в печь отжига; изделий, прошедших отжиг; изделий, транспортированных в рабочем туннеле печи; проверенных изделий, готовых пакетов; Nпсб, Nпшсб, Nпс,- соответственно необходимое количество стеклобоя для подачи в расходный бункер, шихты и стеклобоя - в бункер загрузчиков шихты, смеси - в загрузочные карманы печей; Nс, Nф, Nп, Nо, Nти, Nкк, Nнп(t) - соответственно необходимое количество стекломассы, формованных изделий, изделий для перегрузки в печь отжига, изделий для отжига, изделий для транспортировки в рабочем туннеле печи; изделий, требующих проверки; готовых пакетов.

Экспериментальной основой создания моделей послужило исследование статистических закономерностей распределения случайных величин протекания основных и вспомогательных процессов: времени наработки на отказ, ликвидации технологических и технических отказов для различных видов и типов оборудования технологических линий изготовления стеклотары. Полученные данные статистических исследований используются для определения констант переменных, случайных и индикаторных функций. Значения перечисленных величин используются для выбора направления процесса имитации в соответствии с его математическим представлением и реализованного в блоках логического сравнения.

Трансформация полученных математических моделей подсистем в имитационные осуществляется с помощью программных процедур алгоритмизации и включения в процесс моделирования на ЭВМ динамики протекания технологических процессов производства стеклотары во времени. Затем из отдельных модулей, описывающих функционирование подсистем, синтезируется обобщенная имитационная модель сложной системы производства. При синтезе имитационной модели системы учитываются логические взаимосвязи подсистем, выделенные на этапе формализации.

Одним из основных вопросов при синтезе модели является вопрос о принципах построения моделирующих алгоритмов основных и вспомогательных модулей. На основе анализа известных принципов построения алгоритмов были выбраны и использованы два: принцип «∆t» - фиксированных интервалов времени (для программирования вспомогательных модулей, которые отражают взаимосвязи между подсистемами) и принцип «особых состояний» (для программирования технико-технологических подсистем, что является весьма удобным и экономичным в отношении машинного времени) [1]. Использование выбранных принципов построения моделирующих алгоритмов облегчает написание программы модели, обеспечивает более строгое следование выбранной концепции ее построения, помогает четко классифицировать компоненты системы, обеспечивает гибкость программы (возможности внесения в нее изменений), позволяет корректировать число компонент модели в соответствии с изменениями внутренних условий модели.

На каждом шаге модельного времени для оборудования вычисляется время его работы и надежность. Определение надежности осуществляется путем моделирования наработки на отказ и времени восстановления соответствующего технологического оборудования.

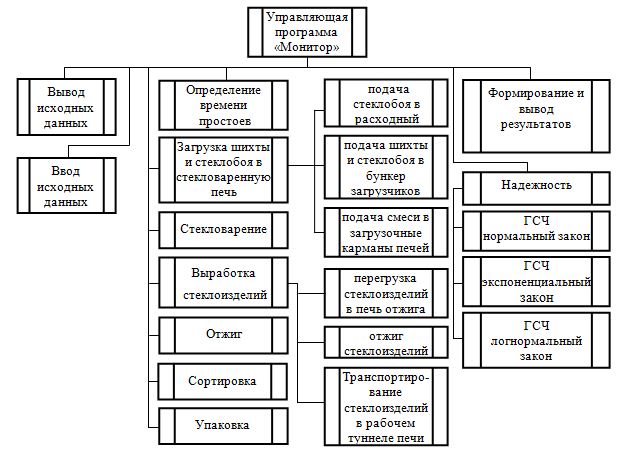

Структура разработанной имитационной модели (рисунок 2) включает: 1) модули технико-технологических подсистем; 2) вспомогательные модули, в которых отражены взаимосвязи и часть функций, не реализованных в моделях подсистем (управляющий модуль «Монитор», генераторы случайных чисел, моделирование параметров надежности, определение времени простоев); 3) обеспечивающие модули (ввод-вывод исходных данных, вывод результатов моделирования, блоки данных).

Рисунок 2. Структура и конфигурация имитационной модели технологической линии стеклотарного производства: ГСЧ - генератор случайных чисел.

Запуск модели предполагается при генерации управляющей программы «Монитор». Модули технико-технологических подсистем связаны с монитором через модуль «Надежность», в котором моделируются наработка на отказ и время восстановления соответствующего технологического оборудования. Для имитации случайных функций служат генераторы случайных чисел, формирующие входные случайные величины, распределенные по нормальному, экспоненциальному и логнормальному законам. Модуль «Определение времени простоев» фиксирует отказы как по техническим, так и по технологическим причинам, а также простои оборудования из-за отсутствия фронта работ.

Программная реализация имитационной модели в среде Microsoft Visual Studio 6.0. позволила визуализировать процесс моделирования механизированной линии стеклотарного производства. По мнению ряда ученых, в области имитационного моделирования программная кодировка имитационной модели в принципе может быть осуществлена на любом универсальном алгоритмическом языке. Использование универсальных языков программирования в сравнении со специальными языками моделирования позволяет создавать более гибкие модели для промышленных приложений, учитывающие специфику функционирования сложных производственных систем, и обеспечивает возможность получения быстродействующих программных алгоритмов.

Разработанная программа ModelPus 1.0 позволяет имитировать процесс производства стеклянной тары, начиная с процесса выработки стеклоизделий, заканчивая их упаковкой. Также в её возможности входят: расчёт брака продукции (на стадии выработки стеклоизделий, на стадии отжига стеклоизделий); имитация отказа оборудования (с помощью ручной установки, в автоматическом режиме). Кроме того, в программе предусмотрена возможность установки скорости протекания процессов изготовления стеклотары.

Стеклотарное производство является непрерывным производством, и его модификация либо модернизация должна занимать как можно меньше времени. Применение имитационных моделей при решении этих задач позволит предприятию не снижать своих экономических показателей и повысить конкурентоспособность на рынке предметов массового спроса и потребления.

В соответствии с общими задачами исследования процесса функционирования оборудования механизированной линии стеклотарного производства на этапе испытания имитационной модели планируется проведение нескольких серий машинных вычислительных экспериментов, направленных на исследование влияния параметров надежности оборудования (коэффициента готовности, наработки на отказ и времени восстановления), на эффективность функционирования системы изготовления стеклотары.

Рецензенты:

- Коршунов Геннадий Иванович, д.т.н., профессор кафедры инноватики и управления качеством, МГОУ ВПО «Санкт-Петербургский государственный университет аэрокосмического приборостроения», г. Санкт-Петербург.

- Фомин Борис Федорович, д.т.н, профессор кафедры автоматики и процессов управления, ГОУ ВПО «Санкт-Петербургский электротехнический университет ЛЭТИ», г. Санкт-Петербург.