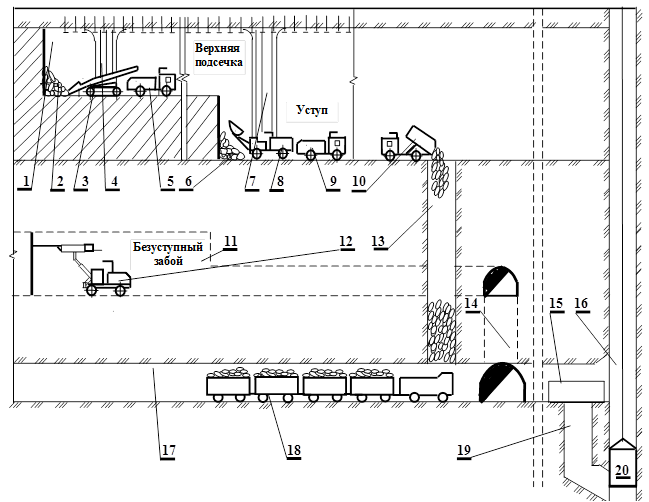

При существующей панельно-столбовой системе разработки рудных залежей Джезказгана основная руда поступает из панелей добычных горизонтов (рис. 1), в которых производится буровзрывная выемка с помощью комплексов самоходного оборудования, реализующих основные технологические процессы в очистных камерах панели: бурение и заряжание шпуров, взрывание и проветривание, погрузку и призабойное транспортирование горной массы, бурение и крепление кровли камер [1].

Рис. 1. Варианты выемки и транспортирования полезного ископаемого из панелей добычных горизонтов до скипового ствола:

1, 11 - очистные панели добычных горизонтов; 2, 6 - горная масса после взрывной отбойки; 3 - погрузочная машина с нагребающими лапами; 4, 7 - опорные целики; 5, 9 - автосамосвал под погрузкой; 8 - ковшовый погрузчик; 10 - автосамосвал под разгрузкой; 12 - бурильная установка; 13, 14 - капитальные рудоспуски; 15 - вагоноопрокидыватель; 16 - скиповой ствол; 17 - откаточный штрек концентрационного горизонта; 18 - электровозный состав; 19 - бункер околоствольного двора; 20 - скиповой подъемник.

В зависимости от конструктивных и режимных параметров оборудования вся совокупность отрабатываемых забоев очистных камер разбита на три типа: 1) безуступный забой высотой h = 3,5 ... 5,5 м; 2) верхняя подсечка (h = 5,5 ... 8,0 м); 3) уступ (h = 4,0 ... 9,0 м), образующийся после выемки верхней подсечки с опережением в 20...40 м. Ширина очистной камеры определяется расстоянием между опорными целиками, поддерживающими кровлю выработанного пространства в панели. Целики располагаются по сетке 20 × 20 (м). Исходя из этого максимальное число камер, находящихся в эксплуатации, определяется шириной панели.

В пределах добычного горизонта доставка отбитой руды до рудоспусков осуществляется автосамосвалами. Руда с добычных горизонтов по капитальным рудоспускам в виде горных бункеров перепускается на транспортный горизонт [2]. Все капитальные рудоспуски объединены в кольцевую схему откаточных штреков. Руда в вагоны из рудоспусков грузится с помощью питателей с дистанционным управлением. Подземная откатка до вагоноопрокидывателя осуществляется электровозными составами. Для автоматизации скипового подъема применяется механическое дробление руды у выдачных стволов. В скиповых стволах шахт размещаются по два скиповых подъемника с донной разгрузкой скипов. Загрузка скипов осуществляется из горных бункеров через специальные дозаторы.

Таким образом, рассматриваемая система комплексной механизации подземного рудника охватывает многочисленную совокупность технологического оборудования, обеспечивающего добычу руды в очистных забоях, ее призабойное транспортирование и магистральную откатку до скипового подъема и, наконец, выдачу полезного ископаемого на поверхность шахты. Данная система является надсистемой, действующей на более высоком уровне по отношению к системе, функционирующей при отработке панелей на добычном горизонте рудника [1].

В работе [3] теоретически обоснована и экспериментально доказана перспективность методологического принципа, заключающегося в функционально-структурном моделировании на ЭВМ сложных систем технологического оборудования на основе построения моделей имитационного типа. Разработка имитационной модели на уровне абстрагирования, описывающей надсистему, предполагает выполнение следующих формализованных абстрактно-математических, программно-вычислительных процедур и алгоритмов восходящего проектирования: а) моделирование надежности технологического оборудования; б) моделирование работы добычных панелей, развития фронта очистных работ и формирования структуры парка оборудования; в) моделирование работы подземного транспорта (автомобильного и электровозного); г) моделирование процессов изменения объемов руды в горных бункерах при выдаче ее на поверхность.

Надежность технологического оборудования характеризуется безотказностью, долговечностью и ремонтопригодностью. Для горных машин особенно актуальны проблемы безотказности и ремонтопригодности. Это связано со сложностью конструкций, значительным числом элементов, взаимодействием разнородных устройств и механизмов. Формально надежность i-го элемента комплекса в любой момент времени t можно описать индикаторной функцией:

![]()

где ![]() - случайная функция времени наработки на отказ i-го элемента комплекса;

- случайная функция времени наработки на отказ i-го элемента комплекса; ![]() - время наработки на отказ и устранения отказа i-го элемента комплекса в j-м интервале времени; 0 - элемент находится в состоянии отказа; 1 - элемент находится в рабочем состоянии.

- время наработки на отказ и устранения отказа i-го элемента комплекса в j-м интервале времени; 0 - элемент находится в состоянии отказа; 1 - элемент находится в рабочем состоянии.

Добычная панель, оснащенная комплексом забойного оборудования, является сложной производственной системой. На основании принципов моделирования и описания таких систем ее можно условно расчленить на ряд взаимосвязанных технико-технологических подсистем [4]. Каждая подсистема соответствует технологическому процессу, выполняемому определенной машиной комплекса. Тогда математическая модель функционирования добычной панели представляет собой систему логических уравнений, описывающих условия последовательного перехода одной подсистемы в другую:

где t, Δt - произвольный момент и шаг приращения времени моделирования; i и Т - условный номер и код технико-технологической подсистемы, функционирующей в панели; N (t) - случайная функция количества пробуренных шпуров в забое, кровле, заряженных ВВ, отгруженной из забоя руды, установленных штанг крепления кровли, времени проветривания; Nn - норма количества шпуров на забой, штанг крепления на один очистной цикл в камере, руды в забое после отпалки, времени проветривания; n - число подсистем.

Процесс развития фронта очистных работ предполагает динамическое изменение структуры парка забойного оборудования. После отработки запасов руды очередной панели оборудование перемещается в новую панель. Каждое состояние структуры парка характеризуется набором действующих добычных панелей. Динамика изменения парка оборудования на добычном горизонте характеризуется последовательностью отработки панелей, рациональным оснащением их горными машинами и описывается моделью вида:

![]()

где ![]() и

и ![]() - графы, определяющие структуру парка в начальный и текущий моменты времени моделирования;

- графы, определяющие структуру парка в начальный и текущий моменты времени моделирования; ![]() - наборы предикатов, определяющих логику ввода и выбытия добычных панелей;

- наборы предикатов, определяющих логику ввода и выбытия добычных панелей; ![]() - финальный граф, определяющий структуру парка при окончании работ в планируемом периоде времени to...tn.

- финальный граф, определяющий структуру парка при окончании работ в планируемом периоде времени to...tn.

В соответствии с функциональным свойством горно-транспортного процесса работу автомобильного и электровозного транспорта можно представить как преобразование входящего грузопотока, формируемого погрузочной машиной (для автосамосвалов) и питателем рудоспуска (для электровозных составов), в исходящий, поступающий соответственно в капитальный рудоспуск и бункер опрокида при разгрузке вышеуказанных транспортных средств. Если входящий грузопоток обозначить через UV(i), а исходящий через UU(i), то процесс транспортирования руды i-м транспортным средством можно представить в виде:

UV(i )·Оi ·UU(i), где Оi - математическая модель или оператор преобразования грузопотока.

Моделирование преобразования грузопотока базируется на описании функционирования автосамосвала и электровозного состава как сложных объектов с множеством технологических состояний. Исходя из этого, траектория их поведения во времени и пространстве определяется множеством функций fi в каждом из этих состояний. Так как функции fi характеризуют одновременно величину грузопотока в произвольный момент времени t и условие наступления или окончания состояния, они выражаются произведением числовой и предикатной частей:

fi = yi (t, x1 , x2 ,..., xn) ·Πi (t, x1 , x2 ,..., xn).

На основании хронометражных данных работы транспортных средств подземных рудников Джезказгана структура технологических состояний автосамосвала и электровозного состава может быть представлена в виде последовательных связных графов [5]. Распределение автосамосвалов между добычными панелями и электровозных составов между группами рудоспусков осуществляется на основе математических моделей линейного программирования:

max C iX i, A iX i <> b i, X i = {0,1},

(1) (2) (3)

где C i и X i - n-мерные векторы; A i - матрица размером m·n; b i - m-мерный вектор; i - индекс модели; 1 - функция цели; 2 - принимаемые ограничения; 3 - условие выбора только одного варианта распределения.

По аналогии с добычной панелью комплекс технологического оборудования на транспортном горизонте рудника также можно условно расчленить на ряд взаимосвязанных технико-технологических подсистем: рудоспуски с питателями, электровозные составы, опрокиды, дробилки, скиповые подъемники. Функциональными элементами, осуществляющими непосредственную связь названных подсистем и обеспечивающими стабильный уровень грузопотоков, являются горные бункера. В основу моделирования изменения объема руды в горных бункерах положено математическое описание процесса в виде случайных функций, характеризующих логические условия наличия руды в бункере на каждом последующем шаге моделирования:

где ![]() - случайные функции изменения объема руды в рудоспуске и бункерах, расположенных соответственно до дробилки и после нее;

- случайные функции изменения объема руды в рудоспуске и бункерах, расположенных соответственно до дробилки и после нее; ![]() и

и ![]() - минутная производительность загрузки и разгрузки бункера. Логические условия включают следующие функции и константы: 1) константы, характеризующие полезный объем рудоспусков и бункеров; 2) индикаторные функции, характеризующие занятость или освобождение рудоспуска автосамосвалом или электровозным составом, опрокида электровозным составом; 3) технологические состояния автосамосвала и электровозного состава; 4) индикаторные функции, характеризующие работоспособность дробилок и скипового подъема.

- минутная производительность загрузки и разгрузки бункера. Логические условия включают следующие функции и константы: 1) константы, характеризующие полезный объем рудоспусков и бункеров; 2) индикаторные функции, характеризующие занятость или освобождение рудоспуска автосамосвалом или электровозным составом, опрокида электровозным составом; 3) технологические состояния автосамосвала и электровозного состава; 4) индикаторные функции, характеризующие работоспособность дробилок и скипового подъема.

Трансформация полученных математических моделей в имитационную осуществляется с помощью программных приемов алгоритмизации и включения в процесс моделирования на ЭВМ динамики протекания технологических процессов на добычных и транспортных горизонтах рудника во времени. Программно-моделирующий комплекс «Рудник» реализован в виде пакета прикладных программ на языке Turbo Pascal для персональных ЭВМ. База данных имитационной модели включает горно-геологическую информацию, технико-технологические параметры ведения горных работ и функционирования оборудования, а также их статистические характеристики. В качестве параметров вводятся: 1) варианты и параметры системы разработки; 2) число панелей; 3) расположение, количество, емкость рудоспусков и бункеров; 4) состав и характеристики забойного, транспортного и подъемного оборудования, его расстановка; 5) топология сети и длина транспортных выработок; 6) начальные условия функционирования горизонтов.

Рецензенты:

- Бурлаченко Олег Васильевич, доктор технических наук, доцент, заведующий кафедрой технологий строительного производства, ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет», г. Волгоград.

- Санжапов Булат Хизбуллович, доктор физико-математических наук, профессор кафедры прикладной математики и вычислительной техники, ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет», г. Волгоград.